Изобретение относится к металлургии и литейному производству и может быть использовано для изготовления деталей, работающих в условиях гидроабразивного воздействия, например колена пульпопроводов, сменные детали шламовых насосов.

Известен чугун, содержащий в качестве основы углерод, кремний, марганец, сурьму, молибден, титан, олово, фосфор и железо. Данный сплав предназначен для корпусных деталей насосов, перекачивающих агрессивную среду. Перечисленные ингредиенты чугун содержит в следующих пределах, мас.%:

Углерод

Кремний

Марганец

Сурьма

Молибден

Титан

Олово

Фосфор

Железо3,2-3,4 1,6-3,0

0,005-0.04 0,5-0.14 0,1-0,4 0,3-0,55 0,15-0,33 0.1-0,6

Остальное

Недостатком этого чугуна является низкая износостойкость в условиях воздействия коррозионной среды.

Низкая гидроабразивная износостойкость обусловлена особенностями структур- ного состояния данного сплава. Неупрочненные ферритные участки легко окисляются под воздействием коррозии и разрушаются потоком абразивных частиц. Включения графита являются концентраторами напряжений, что приводит к откалыва- нию микрообъемов структурных составляющих сплава под воздействием скоростного потока абразива. Следовательно, такой чугун не может успешно применяться в условиях гидроабразивного воздействия.

Наиболее близким по составу к предлагаемому сплаву является чугун, применяемый для изготовления деталей, работающих в условиях интенсивного трения. Этот чугун содержит, мас.%:

Углерод1,8-2,6

Кремний0,4-0,8

Марганец0,4-0,8

VI

OJ

-л

00

ел ел

9.0-10,5 0,001-0,10

0,1-0,5

0,55-0,80

0.2-2,2 0,55-1,1 5

0,1-0,3 Остальное

Микроструктура данного сплава - аус- тенитная матрица с расположенными в ней карбидами типа .

Коррозионная стойкость у известного чугуна гораздо выше, чем у сплава-прототипа, однако гидрозбразивная стойкость является недостаточной. Гидроабразивная стойкость низка потому, что в структуре сплава присутствуют крупные карбиды МуСз, микротвердость аустенитной матрицы невысока и она не упрочнена специальными сложнолегированными карбидами, выделяющимися в процессе термообработ- ки.

Таким образом, чугун известного состава не может успешно противостоять гидроабразивному воздействию.

Следовательно, сбалансировав химиче- ский состав чугуна-прототипа так. чтобы в матрице, состоящей из мелкокристаллического мартенсита и остаточного аустенита, равномерно размещались измельченные карбиды МУСз и, дополнительно упрочнив матрицу вторичными карбидами, удается значительно повысить гидроабразивную стойкость материала.

Цель изобретения - повышение гидроабразивной стойкости чугуна в термообра- ботанном состоянии за счет значительного прироста износостойкости деталей, что сокращает затраты на ремонт оборудования. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, мар- ганец, хром, титан, ванадий, медь, молибден, никель, алюминий и железо, дополнительно содержит кальций при следующем соотношении компонентов, мас,%: Углерод1,4-1.9

Кремний0.5-3,0

Марганец0,5-3,0

Хром11,0-14,0

Никель06-1,0

Медь0,3-0,8

Молибден0,3-0,8

Алюминий0,1-0,8

Ванадий0,1-0,6

Титан0,1-0,6

Кальций0,025-0,08

ЖелезоОстальное

Содержание углерода в новом чугуне находится в пределах 1,4-1,9 %. Углерод, являясь элементом, обеспечивающим образование карбидной фазы, необходим в составе данного сплава, При содержании углерода менее 1,4% в сплаве образуется недостаточное количество карбидов. Увеличение содержания углерода более чем 1,9% приводит к огрублению карбидов эвтектического типа, что способствует протеканию избирательного износа основы сплава.

Кремний вводится в состав чугуна как раскислитель. Помимо этого кремний спо- собствуетупрочнению матрицы сплава и повышает его коррозионную стойкость. При содержании кремния менее 0,65% он недостаточно выполняет функцию раскислителя. Содержание кремния более 3,0% способствует графитизации чугуна, что отрицательно сказывается на его износостойкости.

Марганец способствует снижению температуры мартенситного превращения и увеличивает количество нестабильного остаточного аустенита, который, претерпевая превращения при последующей термической обработке, дополнительно упрочняет матрицу сплава. При содержании марганца менее 0,5% он не оказывает влияния на количество остаточного аустенита. Содержание марганца более 3,0% приводит к образованию в структуре больших аустенитных участков, не испытавших превращения после термической обработки, что снижает износостойкость сплава.

Никель используется для подавления перлитного превращения и увеличения коррозионной стойкости сплава. Содержание никеля менее 0,6% не приводит к подавлению перлитного превращения в толстостенных отливках. Увеличение содержания никеля более 1,0% приводит к ухудшению обрабатываемости сплава, что нежелательно.

В составе нового чугуна хром находится в пределах 11.0-14,0%. Хром является основным элементом, входящим в состав карбидов эвтектического типа. Растворяясь в матрице сплава, хром способствует достижению высоких коррозионных свойств чугуна. При содержании хрома менее 11.0% не достигается требуемая износостойкость из- за образования недостаточного количества карбидов эвтектического типа. При повышении содержания хрома более 14,0% наблюдается значительное укрупнение карбидов и дальнейшего роста износостойкости не наблюдается.

Медь в состав чугуна вводится для стабилизации аустенита в перлитной области и повышения износостойкости, а также для увеличения износостойкости материала. Содержание меди менез 0,3% не приводит к стабилизации аустенита в перлитной области и к заметному повышению износостойкости и коррозионной стойкости сплава. Увеличение содержания меди более 0,8% нецелесообразно из-за ограниченной ее растворимости в железе.

Молибден в составе чугуна находится в пределах 0,3-0,8%. Вводится молибден для упрочнения карбидов чугуна, увеличения прокаливаемости. Присутствуя в составе карбидов эвтектического типа, молибден увеличивает их прочность и пластичность, что повышает их способность к сопротивлению скоростному потоку абразивных частиц, уменьшает вероятность их хрупкого разрушения. Молибден входит в состав матрицы сплава и, выделяясь из нее в виде вторичных карбидов (после отпуска), способствует достижению высокой гидроабра- зивной стойкости. Увеличивая прокаливаемость сплава, молибден способствует тому, что детали отличаются равномерной структурой по всему сечению отливки. Содержание молибдена менее 0,3% не приводит к значительному упрочнению карбидов (их микротвердость не возрастает) и при этом не образуется достаточного числа вторичных карбидов. С повышением содержания молибдена более 0,8% прироста гидроабразивной износостойкости не наблюдается.

Алюминий в составе чугуна присутствует для раскисления, увеличения коррозионной стойкости сплава. Активно взаимодействуя с кислородом, алюминий способствует наиболее полному удалению его из расплава. Остаточный алюминий, находящийся в твердом растворе, повышает его коррозионные свойства. При содержании алюминия менее 0,1 % он не выполняет функции раскисления расплава. Увеличение содержания алюминия свыше 0,8% не приводит к дальнейшему росту коррозионной стойкости чугуна.

Содержание ванадия в новом чугуне 0,1-0,6%. Ванадий оказывает благоприятное влияние на структуру чугуна, измельчая эвтектические карбиды, Ванадий входит в состав вторичных карбидов (образующихся при отпуске) и повышает их пластичность, делает карбидную фазу мелкодисперсной. При содержании ванадия менее 0,1% его влияния на диспергирование карбидной фазы не наблюдается. Увеличение содержания ванадия более 0,6% не приводит к дальнейшему измельчению карбидов.

Титан в чугуне находится в пределах 0,1-0,6%. Титан вводится в чугун для повышения гидроабразивной износостойкости. Обладая большим сродством к углероду, чем хром, молибден и ванадий, титан при

кристаллизации расплава образует многочисленные карбиды, которые, являясь центрами кристаллизации, измельчают структурные составляющие сплава. При 5 этом карбиды титана отличаются высокой твердостью и прочностью. Образование специальных карбидов титана приводит к увеличению концентрации хрома в твердом растворе. Это способствует повышению

0 коррозионной стойкости чугуна без снижения его износостойкости. При содержании титана менее 0,1 % его влияния на увеличение гидроабразивной стойкости недостаточно. Повышение содержания титана

5 более 0,6% приводит к охрупчиванию сплава.

Содержание кальция в чугуне находится в пределах 0,025-0,08%. Растворяясь в аус- тените чугуна по способу внедрения, каль0 ций изменяет энергетическое состояние матрицы, приводит к увеличению микроискажений кристаллической решетки, что создает повышенную плотность дислокаций. При этом появляется дополнительный

5 стимул к диффузии растворенных в матрице молибдена и ванадия элементов, способных образовывать вторичные карбиды (при отпуске). Это благоприятно сказывается на повышении гидроабразивной стойкости чу0 гуна в термообработанном состоянии, помимо этого, создавая дополнительные искажения кристаллической решетки, кальций способствует повышению твердости мартенсита закалки. При этом не происхо5 дит уменьшения количества остаточного аустенита, что повышает способность сплава противостоять коррозии, а следовательно, ведет к значительному приросту гидроабразивной стойкое.™ сплава в состо0 янии термоулучшенмя. При вводе кальция в состав сплава количество вторичных карбидов увеличивается на 10-15%. Повышение плотности дислокаций приводит к повышению микротвердости мартенсита закалки на

5 480-580 Н/мм2, При этом не происходит уменьшения количества остаточного аустенита. Такая микроструктура является оптимальной для достижения высоких значений гидроабразивной износостойкости метал0 ла.

Таким образом, совместное влияние углерода, кремния, марганца, никеля, хрома, меди, молибдена, алюминия, ванадия, титана и кальция проявляется в следующем. Уг5 лерод является необходимым элементом для образования карбидов, которые способствуют достижению требуемой гидроабра- зив ной стойкости. Кремний является раскислителем и способствует упрочнению матрицы сплава. Марганец, понижая температуру начала мартенситного превращения, дополнительно упрочняет матрицу сплава. Никель применяется для подавления перлитного превращения и повышения коррозионной стойкости. Хром, образуя эвтектические карбиды, обеспечивает требуемую гидроабразивную износостойкость и, растворяясь в матрице чугуна, обеспечивает высокую коррозионную стойкость. Медь способствует повышению гидроабразивной износостойкости. Молибден упрочняет карбиды и увеличивает прокаливаемость. Алюминий, активно раскисляя расплав и растворяясь в матрице, увеличивает коррозионную стойкость. Ванадий и титан, измельчая карбидную фазу и входя в состав специальных карбидов, повышают гидроабразивную износостойкость. Кальций обеспечивает повышенные эксплуатационные свойства материала, растворяясь в матрице сплава по способу внедрения, изменяет ее энергетическое состояние, приводит к увеличению микроиска- жений кристаллической решетки, что создает дополнительный стимул для диффузии растворенных в матрице молибдена и ванадия, это увеличивает количество вторичных карбидов (образующихся при отпуске), при этом происходит значительное увеличение гидроабразивной стойкости чугуна, также повышается микротвердость матрицы за счет упрочнения мартенсита закалки (без уменьшения количества остаточного аустенита), приводящая к повышению сопротивляемости сплава гидроабразивному воздействию в термообработанном состоянии.

От известного чугуна предлагаемый новый сплав отличается повышенным содержанием хрома и дополнительным вводом кальция. При этом (в результате последующей термической обработки) образуется коррозионностойкая аустенито-мартен- ситная матрица, упрочненная специальными сложнолегированными карбидами. В матрице равномерно распределены эвтектические карбиды МуСз.

В составе предлагаемого сплава влияние кальция иное, что обусловлено всем комплексом химических элементов, включенных в состав материала. Наличие в сплаве до 3% марганца, до 1% никеля, до 0,8% меди, до 3% кремния создает дополнительный стимул к растворению кальция в матрице сплава.

Таким образом, кальций в составе чугуна проявляет новую функцию. В количестве 0,025-0,08% кальций повышает гидроабразивную износостойкость материала в термообработанном состоянии. Новая функция

кальция обусловлена тем, что кальций, растворяясь в матрице чугуна по способу внедрения, способствует увеличению количества вторичных карбидов и упрочне- нию мартенсита закалки без уменьшения количества остаточного аустенита.

В результате описанных структурных изменений чугун приобретает высокую гидроабразивную износостойкость в термооб- работанном состоянии,

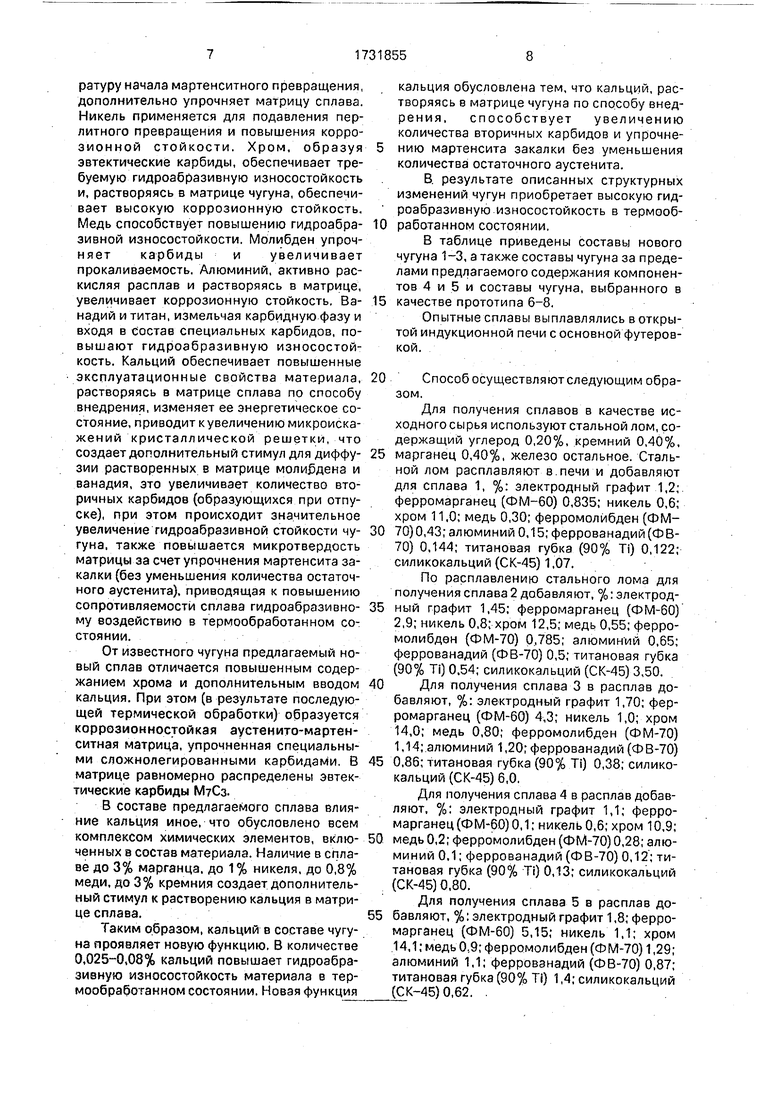

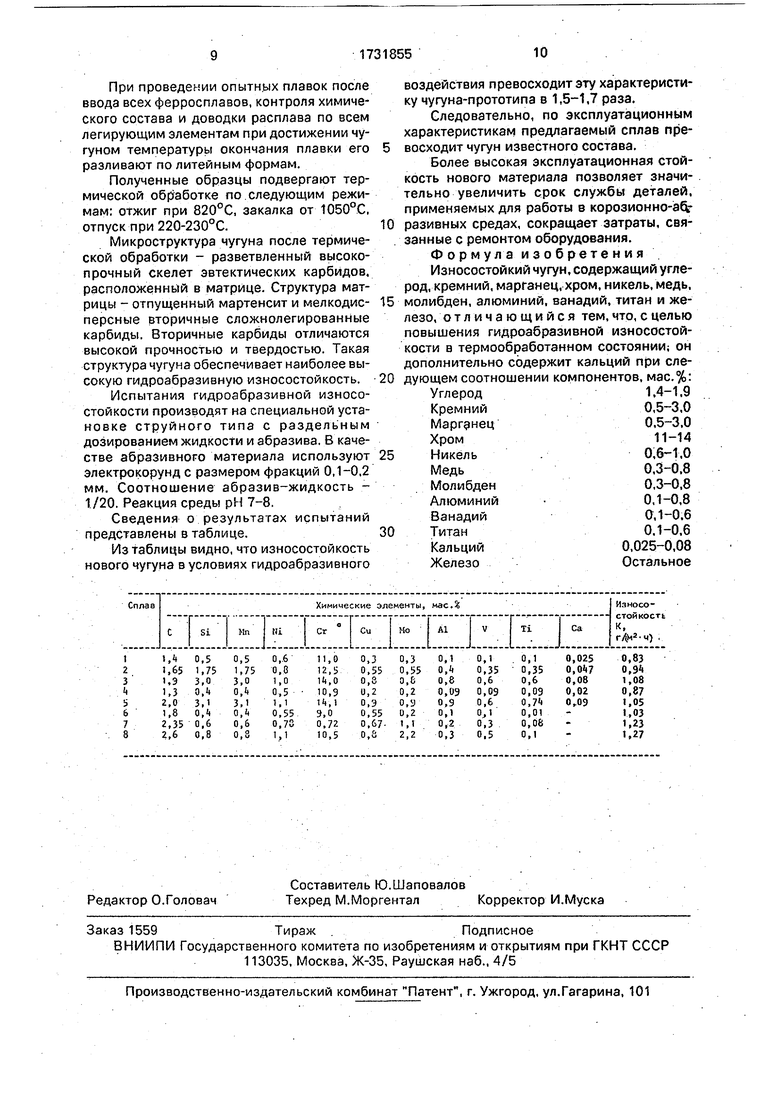

В таблице приведены составы нового чугуна 1-3, а также составы чугуна за пределами предлагаемого содержания компонентов 4 и 5 и составы чугуна, выбранного в качестве прототипа 6-8.

Опытные сплавы выплавлялись в открытой индукционной печи с основной футеровкой.

Способ осуществляют следующим образом.

Для получения сплавов в качестве исходного сырья используют стальной лом, содержащий углерод 0,20%, кремний 0,40%,

марганец 0,40%, железо остальное. Стальной лом расплавляют в печи и добавляют для сплава 1, %: электродный графит 1,2; ферромарганец (ФМ-60) 0,835; никель 0,6; хром 11,0; медь 0,30; ферромолибден (ФМ70) 0,43; алюминий 0,15; феррованадий (ФВ- 70) 0,144; титановая губка (90% Ti) 0,122; силикокальций (СК-45) 1,07.

По расплавлению стального лома для получения сплава 2 добавляют, %: электродный графит 1,45; ферромарганец (ФМ-60) 2,9; никель 0,8; хром 12,5; медь 0,55; ферромолибден (ФМ-70) 0,785; алюминий 0,65; феррованадий (ФВ-70) 0,5; титановая губка (90% Ti) 0.54; силикокальций (СК-45) 3,50.

Для получения сплава 3 в расплав добавляют, %: электродный графит 1,70; ферромарганец (ФМ-60) 4,3; никель 1,0; хром 14,0; медь 0,80; ферромолибден (ФМ-70) 1,14; алюминий 1,20; феррованадий (ФВ-70)

0,86; титановая губка (90% Ti) 0,38; силикокальций (СК-45) 6,0.

Для получения сплава 4 в расплав добавляют, %: электродный графит 1,1; ферромарганец (ФМ-60) 0,1; никель 0,6; хром 10,9;

медь 0,2; ферромолибден (ФМ-70) 0,28; алюминий 0,1; феррованадий (ФВ-70) 0,12; титановая губка (90% Ti) 0,13; силикокальций (СК-45) 0,80.

Для получения сплава 5 в расплав добавляют, %: электродный графит 1,8; ферромарганец (ФМ-60) 5,15; никель 1,1; хром 14,1; медь 0.9; ферромолибден (ФМ-70) 1,29; алюминий 1,1; феррованадий (ФВ-70) 0,87; титановая губка (20% Ti) 1,4; силикокальций (СК-45) 0,62.

При проведении опытных плавок после ввода всех ферросплавов, контроля химического состава и доводки расплава по всем легирующим элементам при достижении чугуном температуры окончания плавки его разливают по литейным формам.

Полученные образцы подвергают термической обработке по следующим режимам: отжиг при 820°С, закалка от 1050°С, отпуск при 220-230°С.

Микроструктура чугуна после термической обработки - разветвленный высокопрочный скелет эвтектических карбидов, расположенный в матрице. Структура матрицы - отпущенный мартенсит и мелкодисперсные вторичные сложнолегированные карбиды. Вторичные карбиды отличаются высокой прочностью и твердостью. Такая структура чугуна обеспечивает наиболее высокую гидроабразивную износостойкость.

Испытания гидроабразивной износостойкости производят на специальной установке струйного типа с раздельным дозированием жидкости и абразива. В качестве абразивного материала используют электрокорунд с размером фракций 0,1-0,2 мм. Соотношение абразив-жидкость - 1/20. Реакция среды рН 7-8.

Сведения о результатах испытаний представлены в таблице.

Из таблицы видно, что износостойкость нового чугуна в условиях гидроабразивного

воздействия превосходит эту характеристику чугуна-прототипа в 1,5-1,7 раза.

Следовательно, по эксплуатационным характеристикам предлагаемый сплав пре- восходит чугун известного состава.

Более высокая эксплуатационная стойкость нового материала позволяет значительно увеличить срок службы деталей, применяемых для работы в корозионно-а - разивных средах, сокращает затраты, связанные с ремонтом оборудования. Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, алюминий, ванадий, титан и железо, отличающийся тем, что, с целью повышения гидроабразивной износостойкости в термообработанном состоянии; он дополнительно содержит кальций при сле- дующем соотношении компонентов, мас.%: Углерод1,4-1,9

Кремний0,5-3,0

Марганец0,5-3,0

Хром11-14

Никель.0,6-1.0

Медь0,3-0.8

Молибден0,3-0,8

Алюминий0,1-0,8

Ванадий0,1-0.6

Титан0.1-0,6

Кальций0,025-0,08

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1765236A1 |

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

| Чугун | 1988 |

|

SU1627582A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2007 |

|

RU2345160C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Состав шихты порошковой проволоки для износостойкой наплавки | 1982 |

|

SU1073974A1 |

Изобретение относится к металлургии и может быть использовано для производства отливок, работающих в гидроабразивной среде. Цель изобретения - повышение гидроабразивной износостойкости в термооб- работанном состоянии. Предложенный чугун содержит, мас.%: С 1,4-1,9; Si 0,5-3,0; Мп 0,5-3,0; Сг 11-14; Ni 0,6-1,0; Си 0,3-0.8; Мо 0.3-0,8; AI 0,1-0.8; V 0,1-0.6; Ti 0,1-0.6; Са 0,025-0,08; Fe остальное. Дополнительный ввод в состав предложенного чугуна Са позволяет повысить гидроабразивную стойкость в 1,04-1,24 раза. 1 табл.

| Чугун | 1982 |

|

SU1076484A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-21—Подача