Изобретение относится к металлургии, в частности к разработке составов чугуна для прокатных валков и сменных деталей технологической оснастки .

Цель изобретения - повышение механических и технологических свойств.

Карбонитриды бария или стронция в высокопрочном чугуне повышают термостойкость и стабильность структуры при повышенных температурах, фрикционную стойкость, износостойкость и эксплуатационную стойкость. При концентрации карбонитридов бария или стронция до 0,02 мас.% фрикционная стойкость высокопрочного чугуна в отливках при 600-800°С недостаточная, а при повышении концентрации их свыше

0,2 мас.% отмечается снижение стойкости чугуна в условиях ударных нагрузок и теплосмен, снижение трешиноус- тойчивости, что приводит к уменьшению эксплуатационной стойкости и увеличению Фрикционного износа.

Висмут введен как поверхностно- активная добавка, снижающая износ при сухом трении и усиливающая стабильность эффекта от легирования карбонитридами бария и стронция. При содержании висмута в высокопрочном чугуне до 0,002 мае Л эффект его влияния незначителен, а при увеличении его содержания сверх 0,01 мас.% имеет место снижение стабильности структуры и фрикционной стойкости при 600-800°С.

0 Јь

СО

с&

Дополнительное введение ванадия в количестве 1,03-3,18 мас.% легирует матрицу, увеличивает количество мартенсита в структуре, повышает эксплуатационную стойкость, плотность и твердость высокопрочного чугуна, а также его износостойкость, усталостную прочность, стабильность структуры и механических свойств. При |д эвтектического цементита и повышение

отмечается снижение ударной вязкости и эксплуатационной стойкости при 600- 800°С.

Содержание в высокопрочном чугуне основных компонентов (2,2-2„8 мае . % углерода, 1,2-1,8 мас.% кремния и 0,35-1,1 мас.% марганца) в отливках обеспечивает исключение образования

концентрации ванадия в высокопрочном чугуне до 1,03 мас.% легирующий эффект на повышение фрикционной теплостойкости, усталостной прочности и износостойкости повышается незначительно, а при его содержании сверх 2,18 мас.% приводит к повышению тре- щинообразования, снижению пластичес- свойств и эксплуатационной стойкости отливок в условиях высоких статических и динамических нагрузок и фрикционного износа при 600-800 С. Влияние ванадия усиливается при наличии в высокопрочном чугуне меди в количестве 0,7-1,5 мас.% и молибдена в количестве 0,51-1S3 мас.%.

Хром в количестве 0,1-0.,6 мас.% овышает дисперсность :- твердость металлической основы, способствует дополнительному упрочнению матрицы за счет дисперсионного твердения, повышения усталостной прочности и термической стойкости,, обеспечивает существенное снижение износа высокопрочного чугуна при сухом трении при 600-800 С. Содержание хрома принято от концентрации, при которой износ, и ограничено 0,6 мас.%, выше которой увеличивается неоднородность структуры. Нижний (0,1 мас.%) и верхний (0,6 мас.%) пределы содержания хрома определены исходя из получения мелкодисперсной и стабильной структуры в отливках с учетом повышения твердости и сохранения термостойкости и пластических свойств на высоком уровне.

Церий и магний введены как эффектные модифицирующие добавки, измельчающие структуры чугуна, обеспечивающие образование в нем шаровидного графита в отливках и повышающие износостойкость при сухом трении при 600-800°С, при содержании их ниже 0,02 и 0,02 мас.% соответственно повышение износостойкости при сухом трении несущественно. При увеличении концентрации церия и магния сверх 0907 и 0,09 мас.% соответственно

эвтектического цементита и повышение

отмечается снижение ударной вязкости и эксплуатационной стойкости при 600- 800°С.

Содержание в высокопрочном чугуне основных компонентов (2,2-2„8 мае . % углерода, 1,2-1,8 мас.% кремния и 0,35-1,1 мас.% марганца) в отливках обеспечивает исключение образования

0

5

0

стабильности структуры и свойств, увеличение фрикционных свойств.

Никель в пределах 2,15-3,5 мас,% микролегирует матрицу, повышает прочность, плотность, дисперсность и однородность структуры, термостойкость и пластические свойства в отливках, что обеспечивает стабильность износа и повышение эксплуатационных свойств. При концентрации никеля до 2,15 мас.% легирующее влияние на стабильность износа и механические свойства и эксплуатационную стойкость проявляется слабо, а при увеличении содержания никеля более 3S5 мас.% (снижаются твердость, ударная вязкость,, износостойкость и срок службы при фрикционном износе при 600- 800°С.

Легирующие и модифицирующие компоненты оказывают влияние на струк-- туру высокопрочных чугунов при 600- 800 С Е результате сложных физико- химических процессов, которые имеют место как в расплавленном, так и в твердом состояниях, как в процессе кристаллизации чугуна, так и при охлаждении отливок. Существенное влияние на дисперсность структуры высокопрочного чугуна оказывает также степень перегрева расплава и режим термической обработки отливок.

Предлагаемый высокопрочный чугун выплавляют в открытых индукционных печах с использованием литейных чугунов, чугунного лома, возврата t собственного производства, никеля НЗ, феррованадия, ферромарганца} меди, феррохрома, карбонитридов бария и стронция, ферромолибдена, окиси циркония, ферроцерия и других ферросплавов. Феррохром, никель, ферромолибден и ванадий вводят вместе с шихтой в электропечь, а более легкоплавкие добавки (ферромарганец, медь, 5 ферросилиций) - после рафинирования раскисления и продувки расплава порошками окиси циркония. За 5-10 мин перед разливкой металла в литейные

5

0

5

0

формы в расплав вводят карбонитриды бария или стронция и модификаторы (магниевая лигатура, ферроцерий и металлический висмут). Модифицирован- ный расплав запивают в песчанотли- нистые формы, заформованные по-сыро- му. Усвоение карбонитридов бария составляет 80-83%„ Угар ванадия составляет 8-11%, висмута 22-24%, окиси циркония 4-7% и магния 44-48%. Температура расплава при заливке форм 1370-1420°С.

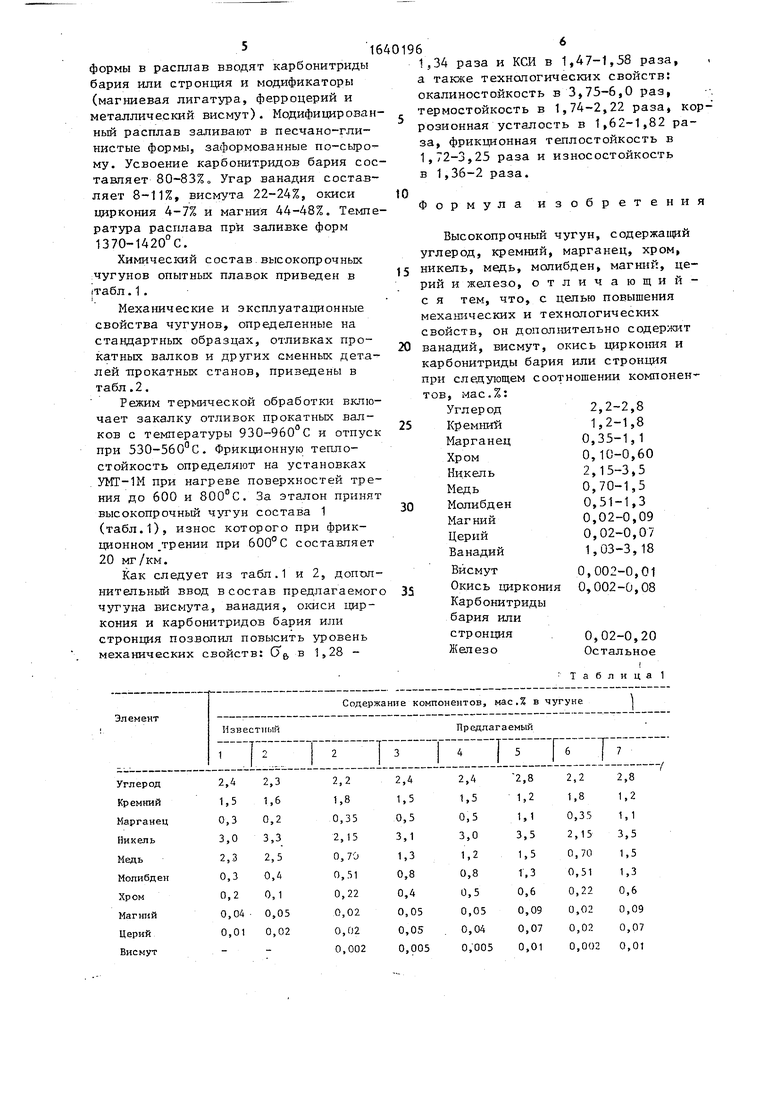

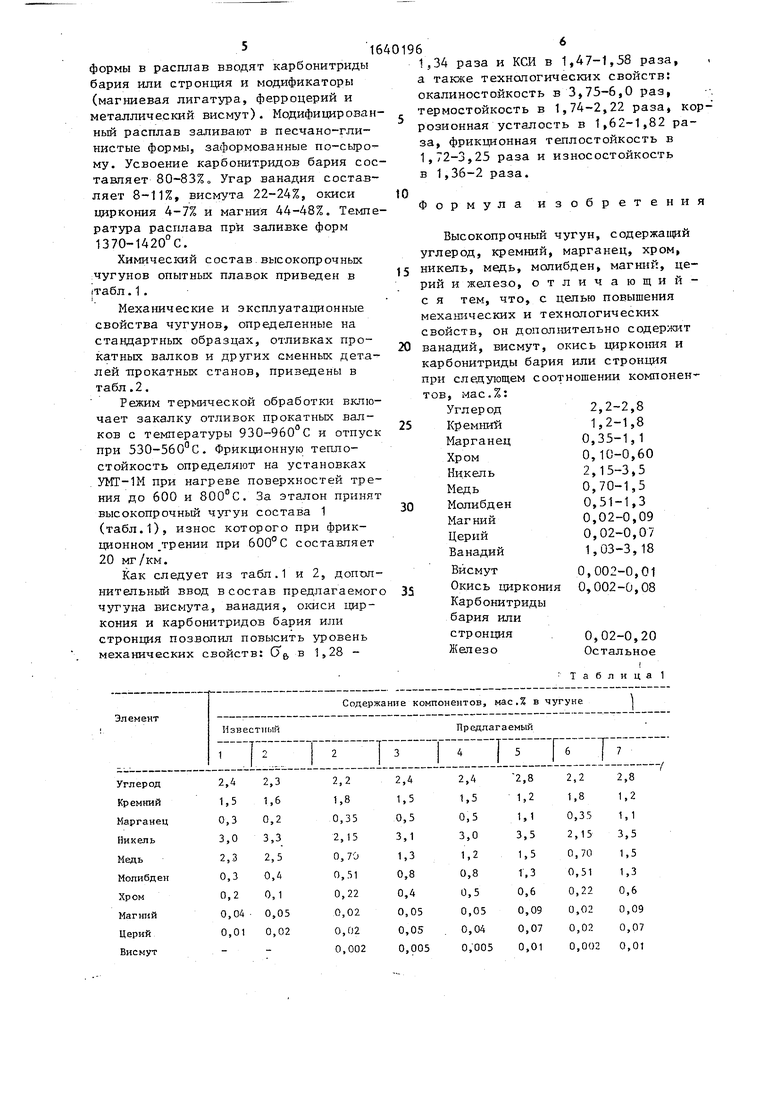

Химический состав высокопрочных чугунов опытных плавок приведен в (Табл. 1 .

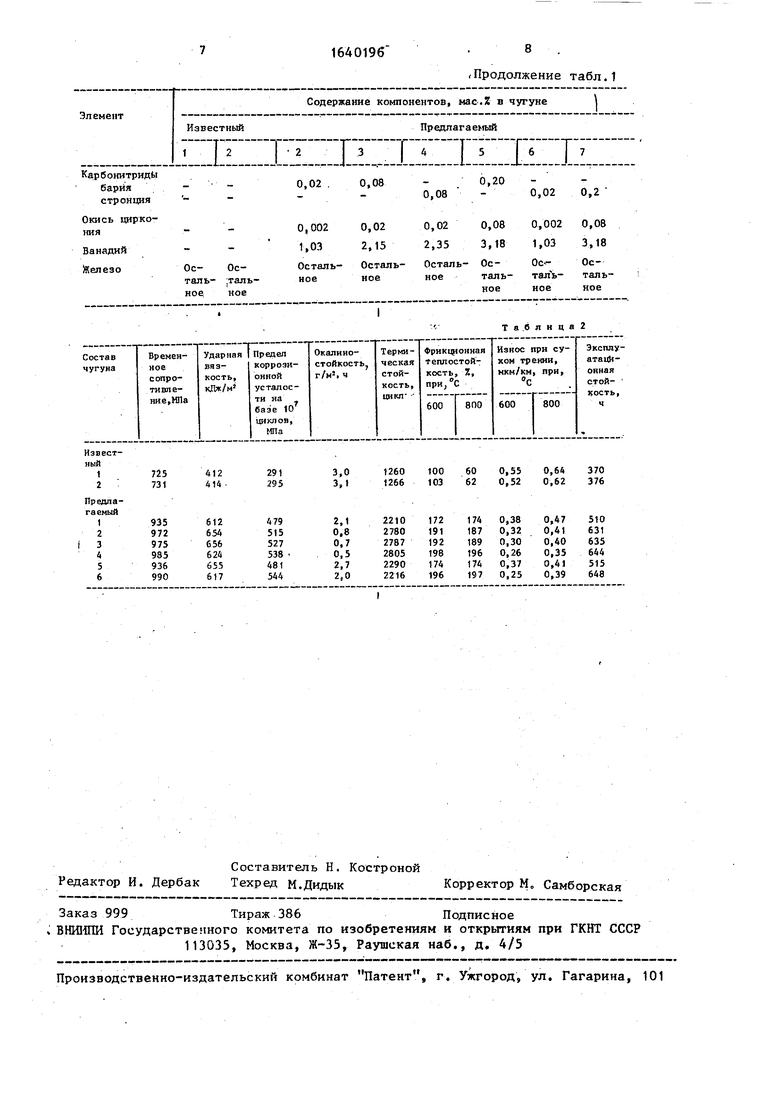

Механические и эксплуатационные свойства чугунов, определенные на стандартных образцах, отливках прокатных валков и других сменных деталей прокатных станов, приведены в табл .2.

Режим термической обработки включает закалку отливок прокатных валков с температуры 930-960°С и отпуск при 530-560°С. Фрикционную теплостойкость определяют на установках УМТ-1М при нагреве поверхностей трения до 600 и 800°С. За эталон принят высокопрочный чугун состава 1 (табл.1), износ которого при фрикционном трении при 600°С составляет 20 мг/км.

Как следует из табл.1 и 2, дополнительный ввод в состав предлагаемого чугуна висмута, ванадия, окиси циркония и карбонитридов бария или стронция позволил повысить уровень механических свойств: СТ6 в 1,28

15

20

, 10

1,34 раза и КСИ в 1,47-1,58 раза, а также технологических свойств: окалиностойкость в 3,75-6,0 раз, термостойкость в 1,74-2,22 раза, коррозионная усталость в 1,62-1,82 раза, фрикционная теплостойкость в 1,72-3,25 раза и износостойкость в 1,36-2 раза.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, магний, церий и железо, отличающий- с я тем, что, с целью повышения механических и технологических свойств, он дополнительно содержит ванадий, висмут, окись циркония и карбонитриды бария или стронция при следующем соотношении компонентов, мас.%:

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков и деталей технологической оснастки. Цель изобретения - повышение механических и технологических свойств. Чугун содержит, мас.%: С 2,2-2,8; Si 1,2-1,8; Мп 0,35-1,1; Сг 0,10- 0,60; Ni 2,15-3,5; Си 0,7-1,5; Мо 0,51-1,3; Mg 0,02-0,09; Се 0,02-0,07; карбонитриды стронция или бария 0,02- 0,20; ванадий 1,03-3,18; окись циркония 0,002-0,08; висмут 0,002-0,01; Fe остальное. Дополнительный ввод в состав предлагаемого чугуна карбонит- ридов стронция или бария, ванадия, окиси циркония и висмута позволит повысить механические свойства в 1,28-1,58 раза и технологические свойства в 1,36-6,0 раза. 2 табл. с « (Л

Таблица 1

(Продолжение табл.1

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-20—Подача