2. Агрегат для добычи угля, содержащий выемочный орган с направляющими, размещенными в лаве, лавный конвейер, помещенный между направляющими, и пневмобалонную крепь, состоящую из отдельных секций, соедИ ненных между собой отрезками гибких связей, отличающийся тем, что, с целью увеличения производительности и безопасности труда, выемочный орган снабжен устройством для перемещения отбитого угля s выработанное пространство, направляюп1ие выемочного органа со стороны выработанного пространства связаны с оградительными щитами, установленными параллельно направляющим и состыкованными друг с другом., каждый из оградительных щитов снабжен со стороны выработанного пространства гнез дом, в котором размещен пневмобаллон передвижки, выполненньгй в виде сильфона, пневмобаллоны расположены друг за другом в направлении, перпендикулярном направляющим выемочного органа, и помещены в обойму, выполненную из верхних и нижних пластин, из которых каждая последующая частью длины помещена с зазором в паз, выполненный вторце предыдущей пластины, и которые имеют возмож ность перемещения относительно друг друга путем вдвигания и вьдвигания из пазов, при этом участки средних верхних и нижних пластин, не входящие в соответствующие пазы предьщу2р105

щих пластин, снабжены с внешней поверхности шипами, контактирующими с боковыми породами, каждая верхняя пластина связана с соответствующей .нижней пластиной гибкой неупругой связью, при этом связи средних пластин закреплены с возможностью перемещения в направлении, перпендикулярном направляющим выемочного органа, ближняя к массиву временной закладки верхняя пластина выполнена длиннее соответствующей нижней пластины на величину лР , которую опре деляют из соотноше1шя

д г -tg/

где m - мощность пласта, м;

Р

- угол естественного откоса отбитого угля, град, на ближний к массиву временной заклаки нижней пластине установлен козырек, вдоль секций крепи в пространстве под козырьками на нижних пластинах размещен дополнительный конвейер один из крайних пневмобаллонов -в каждой секции постоянно заполнен сжатым воздухом и размещен между массивом временной закладки и гибкой связью ближних к массиву временной закладки верхней и нижней пластин, остальные п.невмобаллоны установлены по одному между гибкими связями верхних и нижних пластин, гибкие связи крайних пластин соединены друг с другом неупругой связью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИВНОЙ ОТРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ МЕХАНИЗИРОВАННЫМИ КОМПЛЕКСАМИ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПРОХОДКИ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2010 |

|

RU2444624C1 |

| СПОСОБ ОХРАНЫ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2010 |

|

RU2441164C1 |

| Способ разработки мощных пологих угольных пластов с труднообрушаемыми породами кровли | 2002 |

|

RU2219341C1 |

| Комплекс для проведения подготовительных выработок | 1978 |

|

SU870728A1 |

| СПОСОБ ПОДГОТОВКИ К ОТРАБОТКЕ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2086765C1 |

| Способ безлюдной выемки крутых пластов угля | 1990 |

|

SU1770566A1 |

| СПОСОБ КРЕПЛЕНИЯ ОЧИСТНОГО ЗАБОЯ ПРИ ОТРАБОТКЕ КРУТЫХ ПЛАСТОВ С ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2009 |

|

RU2393350C1 |

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ УГЛЯ, СКЛОННОГО К САМОВОЗГОРАНИЮ | 2019 |

|

RU2726752C1 |

| Фронтальный комплекс | 1991 |

|

SU1836556A3 |

1. Способ добьми угля, включаю щий проведение вентиляционной, транспортной и разрезной вьфаботок с последующей отбойкой угля в лаве и управлением кровлей, о т л и ч а ю щ и и с я тем, что, с целью увеличения производительности и безопасности труда, по мере подвигания лавы отбитый уголь перемещают в выработанное пространство и образуют массив временной закладки, после отхода лавы от разрезной выработки на расстояние, не превышающее шага первичного обрушения основной кровли, одновременно с подвиганием лавы производят извлечение временной закладки на транспортную вьфаботку, начиная от разрезной выработки, причем одновременно с образованием массива временной закладки на со(Л пряжении массива временной закладки С с вентиляционной и транспортной выработками устанавливают оградительную временную крепь, которую убирают по мере извлечения временной закладки . ел

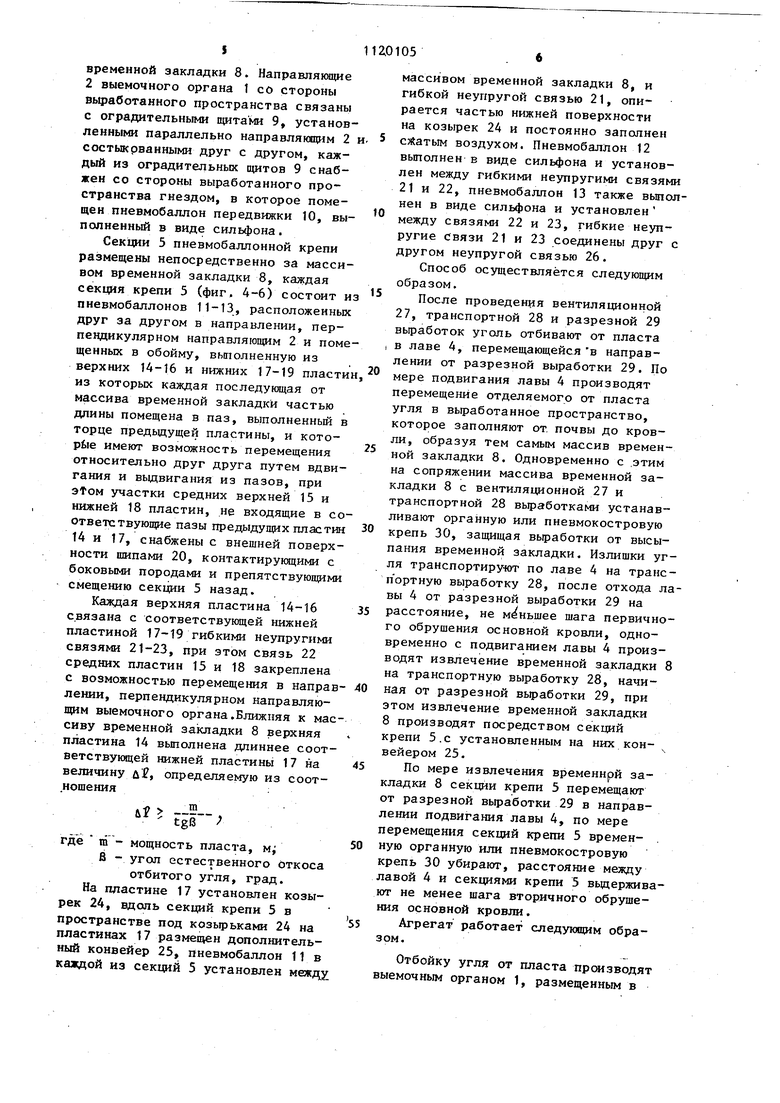

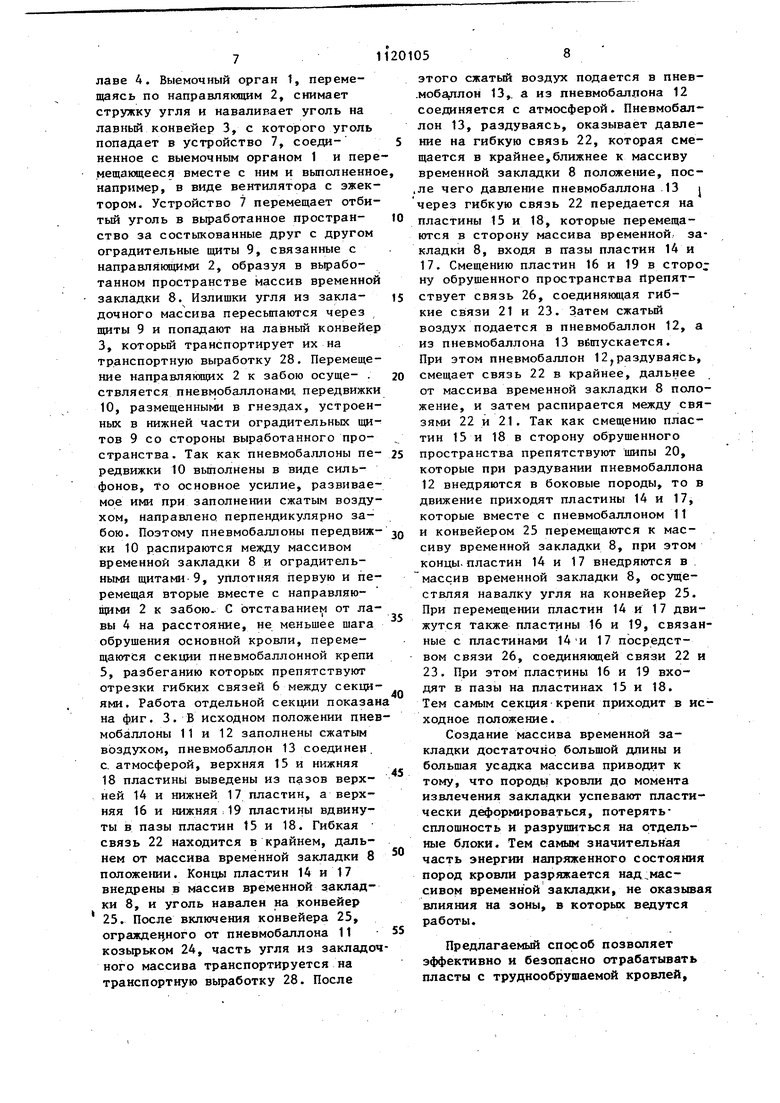

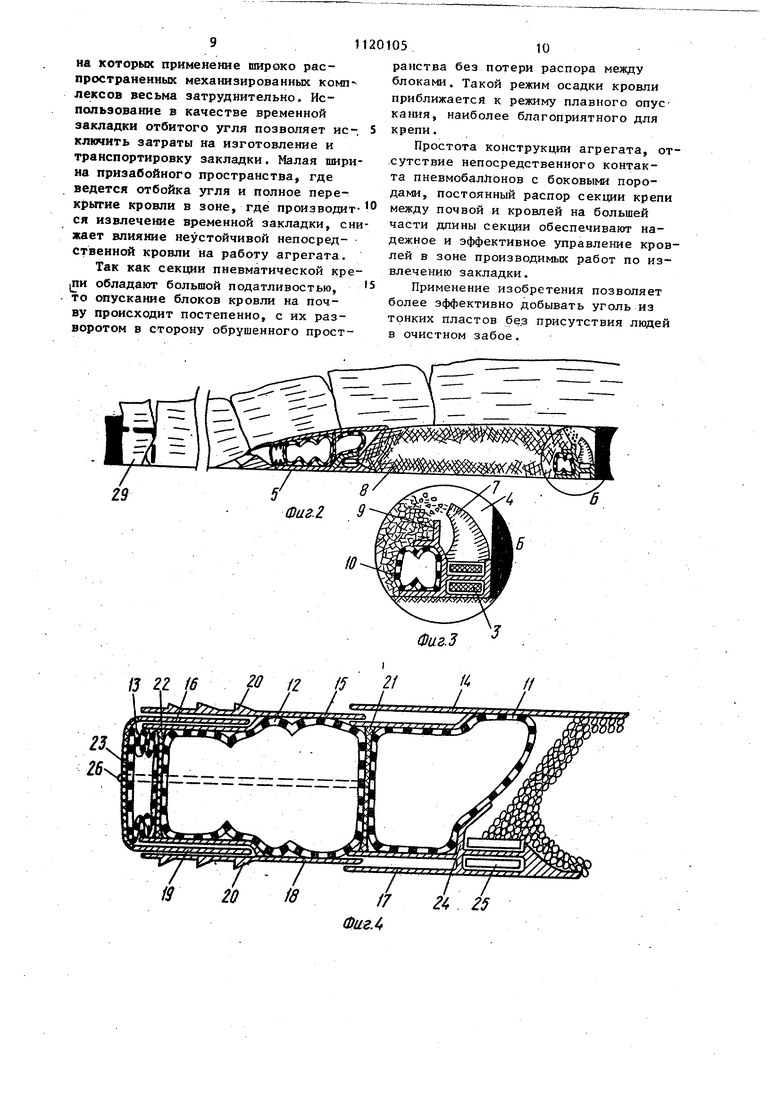

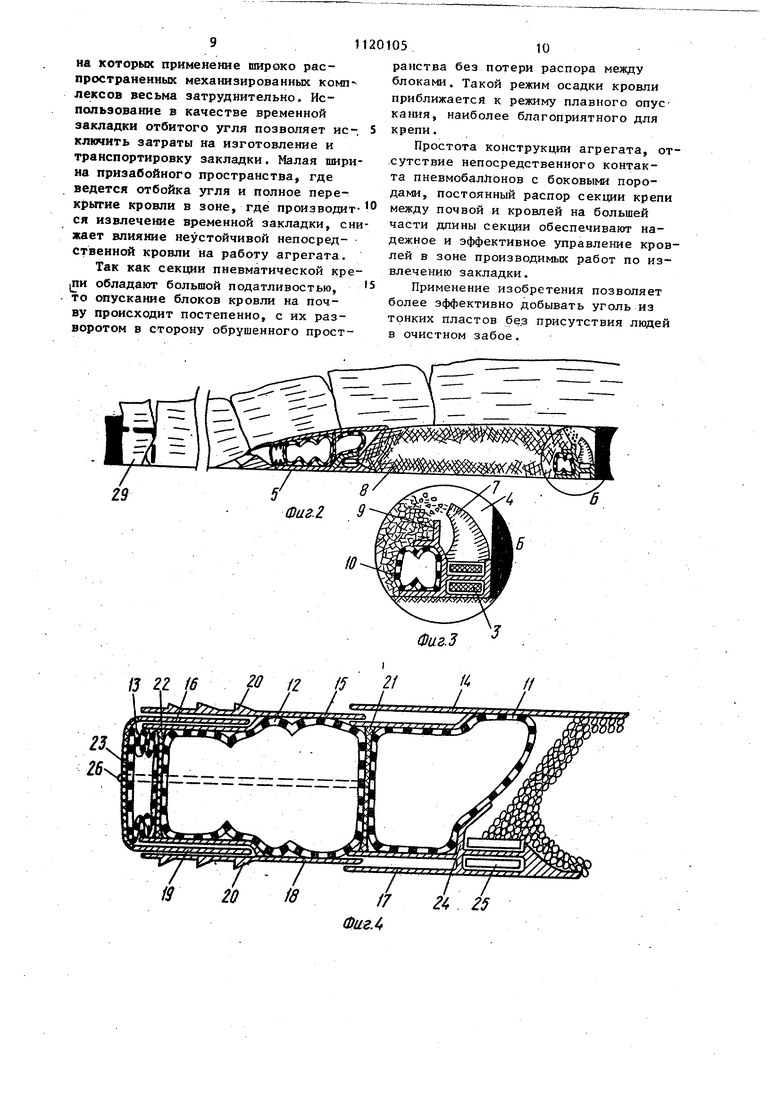

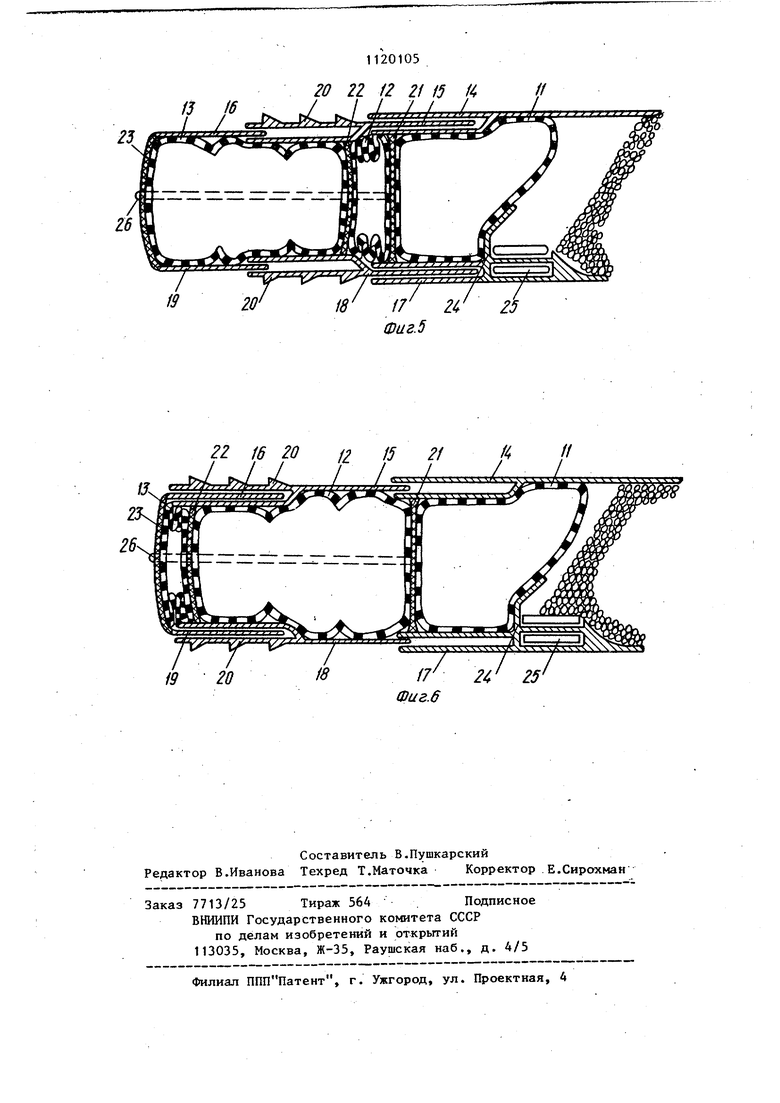

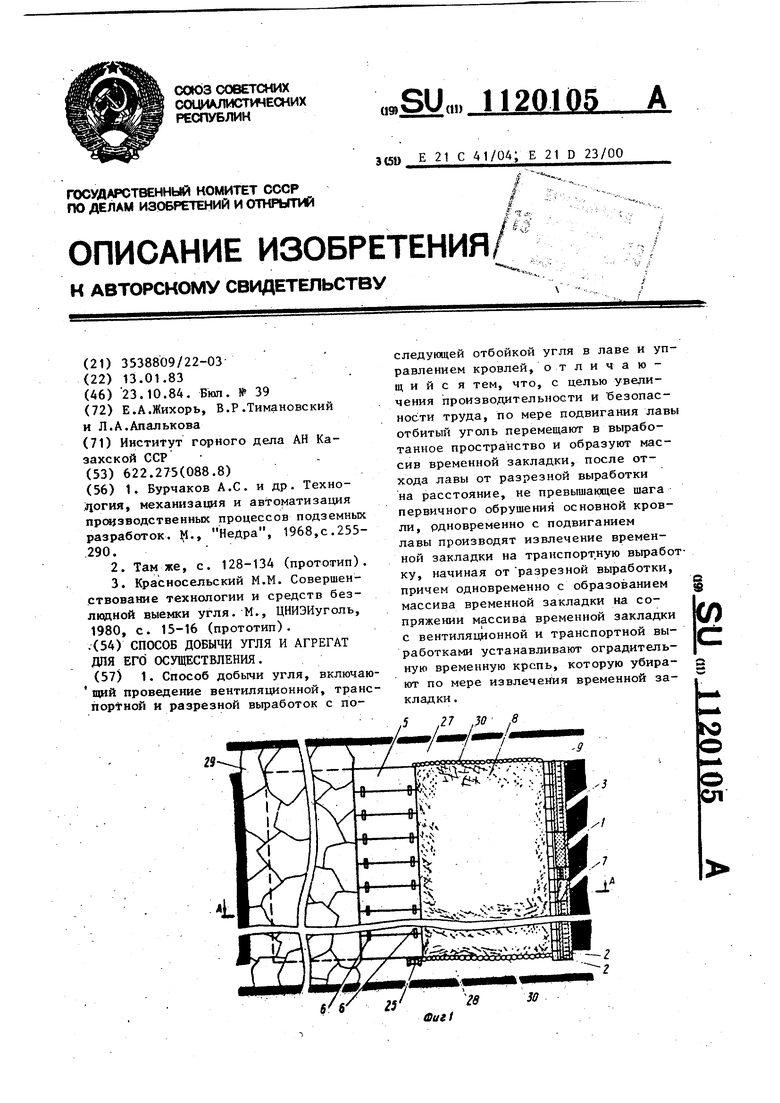

Изобретение относится к горной промьшшенности и предназначено для разработки пластовых месторождений а именно для добычи угля. Известен способ добычи угля, включающий проведе1ше вентиляционной, транспортной и разрезной выраб ток pj . Однако данньй способ недостаточ но производителен. Известен также способ добычи угля, включающий проведение вентиляционной, транспортной и разрезно выработок с последующей отбойкой угля в лаве и управлением кровлей 2 . Однако известный способ также характеризуется недостаточной производительностью и безопасностью труда. Известен агрегат для добычи угля, содержащий выемочный орган с направлянлцими, размещенными в лаве, лавный конвейер, помещенный между направлямцими, и пневмобаллонную крепь, состоящую из отдельных секций, соединенных между собой отрезками гибких связей з . Однако данный агрегат недостаточ но производителен и безопасен в работе. Целью изобретения является увели чение производительности и безопасности труда.. Поставленная цель достигается те что согласно способу добьгш угля, включающему проведение вентиляционной, транспортной и разрезной выра боток с последующей отбойкой угля в лаве и управлением кровлей,, по мере подвигания лавы отбитый уголь перемещают в выработанное пространство и образуют массив временной за кладки, после отхода лавы от разрезной выработки на расстояние, не превышающее шага первичного обрушения основной кровли, одновременно с подвиганием лавы производят извлечение временной закладки на транспортную выработку, начиная от разрезной вьфаботки, причем одновремен но с образованием массива временной закладки на сопряжении массива временной закладки с вентиляционной и транспортной вьфаботками устанавливают оградительную временную крепь, которую убирают по мере извлечения временной закладки. Кроме того,в агрегате для добычи угля, содержащем выемочный орган с направляющими, размещенными в лаве, лавный конвейер, помещенный меж ду направляющими, и пневмобаллонную крепь, состоящую из отдельных секций, соединенных между собой отрезками гибких связей, выемочный орган снабжен устройством для перемещения отбитого угля в выработанное пространство, направляющие выемочно го органа со стороны выработанного пространства связаны с оградительными щитами, установленными параллельно направляющим и состыкованными друг с другом, каждый из оградительных щитов снабжен со стороны выработанного пространства гнездом,, в котором размещен пневмобаллон передвижки, выполненный в виде сильфона, пневмобаллоны расположены друг за другом в направлении, перпендикулярном направляющим выемочного органа, и помещены в обойму, выполненную из верхних и нижних пластин, из которых каждая последующая часть дпи ны помещена с зазором в паз, выпол- ненньй в торце предыдущей пластины. И которые имеют возможность перемещения относительно друг друга путем вдвигания и вьщвигания из пазов, при этом участки средних верхних и нижних пластин, не входящие в соответствующие пазы предыдущих пластин снабжены с внешней поверхности шипами, контактирующими с боковыми породами, каждая верхняя пластина связана с соответствующей нижней пластиной гибкой неупругой связью, при этом связи средних пластин закреплены с возможностью перемеще1Л1я в направлении, перпендикулярном направляющим выемочного органа, ближняя к массиву временной закладки верхняя пластина выполнена длиннее соответствующей нижней пластины на величину и2, которую определяют из соотношения -2- тп - мощность пласта, м, В - угол естественного откоса отбитого угля, град, на ближней к массиву временной заклад - ки нижней пластине установлен козырек, вдоль секций крепи в пространстве под козырьками на нижних пластинах размещен дополнительный конвейер, один из крайних пневмобаллонов в каждой секции постоянно заполнен сжатым воздухом и размещен между массивом временной закладки и гибкой связью ближних к массиву временной закладки верхней и нижней пластин, остальные пневмобапяоны установлены по одному между гибким связями верхних и нижних пластин, гибкие связи крайних пластин соединены друг с другом неупругой связью. На фиг. 1 представлен выемочный участок, план; на фиг, 2 и 3 - вертикальный разрез выемочного участка посередине лавы; на фиг. 4-6 - вертикальный разрез секции крепи и порядок ее передвижки. Агрегат (фиг. 1-3) содержит вымочный орган 1 с направляющими 2 и авный конвейер 3, помещенные в ла ве 4, пневмобаллонную крепь, состояую из отдельных секций 5, соединенных между собой отрезками гибких связей 6, выемочный орган 1 соединен с устройством 7 для перемещения отбитого угля в выработанное пространство и образования массива временной закладки 8. Направляющие 2 выемочного органа t со стороны вьфаботанного пространства связаны с оградительными щитами 9, установ ленными параллельно направляющим 2 состыкрванными друг с другом, каждый из оградительных щитов 9 снабжен со стороны выработанного пространства гнездом, в которое помещен пневмобаллон передвижки 10, выполненный в виде сильфона. Секции 5 пневмобаллонной крепи размещены непосредственно за масси вом временной закладки 8, каждая секция крепи 5 (фиг, 4-6) состоит и пневмобаллонов 11-13, расположенных друг за другом в направлении, перпендикулярном направляющим 2 и поме щенных в обойму, выполненную из верхних 14-16 и нижних 17-19 пласти из которых каждая последующая от массива временной закладки частью длины помещена в паз, выполненный в торце предьдущей пластины, и котоptie имеют возможность перемещения относительно друг друга путем вдвигания и выдвигания из пазов, при этом участки средних верхней 15 и нижней 18 пластин, не входящие в со ответствующие пазы предыдущих пла:ти 14 и 17, снабжены с внешней поверхности шипами 20, контактирукяцими с боковьпда породами и препятствующими смещению секции 5 назад. Каждая верхняя пластина 14-16 связана с соответствующей нижней пластиной 17-19 гибкими неупругими связями 21-23, при этом связь 22 средних пластин 15 и 18 закреплена с возможностью перемещения в направ лении, перпендикулярном направляющим выемочного органа.Ближняя к мас сиву временной закладки 8 верхняя пластина 14 выполнена дпиннее соответствукицей нижней пластины 17 на величину uf, определяемую из соот.нощения где in - мощность пласта, MJ и - угол естественного откоса отбитого угля, град. На пластине 17 установлен козырек 24, вдоль секций крепи 5 в пространстве под козырьками 24 на пластинах 17 размещен дополнительный конвейер 25, пневмобаллон 11 в каждой из секций 5 установлен междх массивом временной закладки 8, и гибкой неупругой связью 21, опирается частью нижней поверхности на козырек 24 и постоянно заполнен слатым воздухом. Пневмобаллон 12 выполнен в виде сильфона и установлен между гибкими неупругими связями 21 и 22, пневмобалпон 13 также выполнен в виде сильфона и установлен между связями 22 и 23, гибкие неупругие связи 21 и 23 соединены друг с другом неупругой связью 26. Способ осуществляется следующим образом. После проведения вентиляционной 27, транспортной 28 и разрезной 29 вьфаботок уголь отбивают от пласта в лаве 4, перемещающейся в направлении от разрезной выработки 29. По мере подвигания лавы 4 производят перемещение отделяемого от пласта угля в выработанное пространство, которое заполняют от, почвы до кровли, образуя тем самым массив временной закладки 8. Одновременно с .этим на сопряжении массива временной закладки 8 с вентиляционной 27 и транспортной 28 выработками устанавливают органную или пневмокостровую крепь 30, защищая вьфаботки от высыпания временной закладки. Излишки угля транспортиру-ют по лаве 4 на транспортную выработку 28, после отхода лавы 4 от разрезной выработки 29 на расстояние, не меньшее шага первичного обрушения основной кровли, одновременно с подвиганием лавы 4 производят извлечение временной закладки 8 на транспортную выработку 28, начиная от разрезной вьфаботки 29, при этом извлечение временной закладки 8 производят посредством секций крепи 5.с установленным на них конвейером 25. По мере извлечения временнрй закладки 8 секции крепи 5 перемещают от разрезной выработки 29 в направлении подвигания лавы 4, по мере перемещения секций крепи 5 времен- . ную органную или пневмокостровую крепь 30 убирают, расстояние между лавой 4 и секциями крепи 5 вьщерживают не менее шага вторичного обрушения основной кровли. Агрегат работает следующим образом. Отбойку угля от пласта производят выемочным органом 1, размещенным в лаве 4. Выемочный орган 1, перемещаясь по направляющим 2, снимает стружку угля и наваливает уголь на лавный конвейер 3, с которого уголь попадает в устройство 7, соединенное с выемочным органом 1 и пер мещающееся вместе с ним и выполненн например, в виде вентилятора с эжек тором. Устройство 7 перемещает отби тый уголь в выработанное пространство за состыкованные друг с другом оградительные щиты 9, связанные с направляю1цими 2, образуя в выработанном пространстве массив временной закладки 8. Излишки угля из закладочного массива пересыпаются через щиты 9 и попадают на лавный конвейер 3, который транспортирует их на транспортную выработку 28. Перемеще ние направляющих 2 к забою осуще- . ствляется пневмобаллонами, передвижки 10, размещенными в гнездах, устроен ных в нижней части оградительных щи тов 9 со стороны выработанного пространства. Так как пневмобаллоны передвижки 10 выполнены в виде сильфонов. То основное усилие, развиваемое ими при заполнении сжатым возду хом, направлено перпендикулярно забою. Поэтому пневмобаллоны передвижки 10 распираются между массивом временной закладки 8 и оградительными щитами 9, уплотняя первую и перемещая вторые вместе с направляющими 2 к забою. С отставанием от лавы 4 на расстояние, не меньшее шага обрушения основной кровли, перемещаются секции пневмобаллонной крепи 5, разбеганию которых препятствуют отрезки гибких связей 6 между секциями. Работа отдельной секции показан на фиг. 3. В исходном положении пнев мобаллоны 11 и 12 заполнены сжатым воздухом, пневмобаллон 13 соединен. с. атмосферой, верхняя 15 и нижняя 18 пластины выведены из пазов верхней 14 и нижней 17 пластин, а верхняя 16 и нижняя И9 пластины вдвинуты в пазы пластин 15 и 18. Гибкая связь 22 находится в крайнем, дальнем от массива временной закладки 8 положе1ши. Концы пластин 14 и 17 внедрены в массив временной закладки 8, и уголь навален на конвейер 25. После включения конвейера 25, огражденного от пневмобаллона 11 козьфысом 24, часть угля из закладоч ного массива транспортируется на транспортную вьфаботку 28. После этого сжатый воздух подается в пнев. 13,. а из пневмобаллона 12 соединяется с атмосферой. Пневмобаллон 13, раздуваясь, оказывает давление на гибкую связь 22, которая смещается в крайнее,ближнее к массиву временной закладки 8 положение, после чего давление пневмобаллона .13 i через гибкую связь 22 передается на пластины 15 и 18, которые перемещаются в сторону массива временной закладки 8, входя в пазы пластин 14 и 17. Смещению пластин 16 и 19 в сторо; ну обрушенного пространства йрепятствует связь 26, соединяющая гибкие связи 21 и 23. Затем сжатый воздух подается в пневмобаллон 12, а из пневмобаллона 13 вбшускается. При этом пневмобаллон 12ураздуваясь, смещает связь 22 в крайнее, дальнее от массива временной закладки 8 положение, и затем распирается между связями 22 и 21. Так как смещению пластин 15 и 18 в сторону обрушенного пространства препятствуют шипы 20, которые при раздувании пневмобаллона 12 внедряются в боковые породы, то в движение приходят пластины 14 и 17, которые вместе с пневмобаллоном 11 и конвейером 25 перемещаются к массиву временной закладки 8, при этом концы, пластин 14 и 17 внедряются в массив временной закладки 8, осуществляя навалку угля на конвейер 25. При перемещении пластин 14 и 17 движутся также пластины 16 и 19, связанные с пластинами 14и 17 посредством связи 26, соединяющей связи 22 и 23. При этом пластины 16 и 19 входят в пазы на пластинах 15 и 18. Тем самым секция крепи приходит в исходное положение. Создание массива временной закладки достаточно большой длины и большая усадка массива приводит к тому, что породы кровли до момента извлечения закладки успевают пластически деформироваться, потерятьсплошность и разрушиться на отдельные блоки. Тем самым значительная часть энергии напряженного состояния пород кровли разряжается над,массивом временной закладки, не оказывая влияния на зоны, в которых ведутся работы. Предлагаемый способ позволяет эффективно и безопасно отрабатывать пласты с труднообрушаемой кровлей. на которых применение широко распространенных механизированных комп лексов весьма затруднительно. Использование в качестве временной закладки отбитого угля позволяет исключить затраты на изготовление и транспортировку закладки. Малая шири на призабойного пространства, где ведется отбойка угля и полное перекрытие кровли в зоне, где производит ся извлечение временной закладки, сн жает влияние неустойчивой непосредственной кровли на работу агрегата, Так как секции пневматической кре ,пи обладают большой податливостью, то опускание блоков кровли на почву происходит постепенно, с их разворотом в сторону обрушенного прост10510 раиства без потери распора между блоками. Такой режим осадки кровли приближается к режиму плавного опускания, наиболее благоприятного для крепи, Простота конструкции агрегата, отсутствие непосредственного контакта пневмобалЛОнов с боковыми породами, постоянный распор секции крепи между почвой и кровлей на большей части длины секции обеспечивают надежное и эффективное управление кровлей в зоне производимых работ по извлечению закладки. Применение изобретения позволяет более эффективно добывать уголь из тонких пластов бе,з присутствия людей в очистном забое.

а 2Z te f 12 1} //

I ezz ggfeg a-;g j iiJ,,,, L , ,

,,,.-,.r

20 f8/7 24 25

/....,/ 20 22 12 2f 15 f4 22 16 20 /2 15 21 ji ii,i tjij I i zzz j5rr2: 22i2s tt 1Q2П18 1920 - /7/

Фиг.6 // f4 11 V/. ч . k .«. X 25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бурчаков А.С | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Совершенствование технологии и средств безлкздной выемки угля | |||

| М., ЦНИЭИуголь, 1980, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| . | |||

Авторы

Даты

1984-10-23—Публикация

1983-01-13—Подача