11 Изобретение относится к машинотроению, в частности к произ-, водетву гидродинамических передач, и может быть использовано при применении гидродинамических муфт (ГДМ) для привода различных машин и механизмов. Известны ГДМ., регулирование внеш них характеристик которых достигаетс при помощи изменения заполнения жидкостью рабочей полости иди может быт осуществлено за-счет изменения осевого расстояния между торцами рабочих колес Л , Возможно применение регулируемых ГДМ с черпательными трубками, которые, однако, при относительном удобстве изменения заполнения рабочей полости имеют существенные недос татки. Один из них заключается в том, что изменение заполнения рабочей полости в них является инерционным процессом. По этой причине такие ГДМ в приводе машин, когда требуется относительно быстрое (например, до 0,5-1 с) изменение частоты вращения выходного вала ее или передаваемого момента, не могут быть применены. Кроме того, при работе черпа тельной трубкой требуются определенные, иногда значительные, затраты энергии.Из-за этого КПД гидромуфты и экономичность установки в целом снижаются. Сим факт влияния осевого зазора, т.е. расстояния между торцами рабочих колес А, на внешние характеристики известен. Однако это относится только к регулируемым ГДМ с полным заполнением их рабочих полостей жидкостью. В таких муфтах при изменении параметра А одновременно изменяется количество жидкости, нахо дящейся в ГДМ и участвующей в процессе передачи энергии от насосного колеса к турбинному. Так, при увеличе:нии параметра А одновременно уве личивается количество жидкости в рабочей полости-. Поэтому регулирование внешних характеристик ГЩ, представляющих собой зависимость крутящего момента М от частоты вращения выходного вала h , таким методом не дает должного эффекта. Для получения зависимости (n2) в широком диапазоне требуются значительные измене ния параметра А между рабочимиколе сами, поэтому такой принцип регулирования характеристик практически 0 трудно реализовать, а при увеличении параметра А увеличиваются маховые массы ГДМ за счет увеличения ее заполнения, что ведет к увеличению времени переходных процессов привода. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является гидромуфта, содержащая насосное колесо и жестко соединенный с ним входной вал и корпус, в котором расположено- турбинное колесо, жестко посаженное на выходном валу. Изменение заполнения рабочей полости в данной ГДМ происходит при помощи перемещения вдоль оси ее вращения перегородки, которая установлена в корпусе. Уплотненная по внешней и наружной поверхностям перегородка образует с турбинным колесом дополнительную полость переменного объема, ас насосным колесом герметично замкнутую внутреннюю полость. Дополнительная и рабочая полости соединены между собой при помощи .каналов, выполненных в турбинном колесе 2J . . Однако известная конструкция обладает малым быстродействием, так как скорость изменения заполнения рабочей полости зависит от секундного расхода --Q через указанные выше каналы в турбинном колесе. В свою очередь параметр Q являет- . ся функцией площади проходного сечения каналов F и перепада давления i Р между рабочей и дополнительной полостями. Параметр F для конкретной ГДМ имеет вполне определенные конечные размеры, а и величина, переменная, зависимая от времени переходного процесса изменения заполнения рабочей полост.и. Следовательно,, изменение заполнения рабочей т олости является процессом, зависящим от величины параметров F и up , т.е. в самом принципе действия конструкции заложена инерционность регулирования характеристик такой ГДМ. Недостаток известной конструкции состоит в том, что ее быстродействие при заполнении и опоражнивании раз:шчен и зависит от режима работы муфты, аименно от ее:-скольжения, так как динамический напор жидкости & Н на уровне каналов в турбинном колесе при опоражнивании рабочей полости действует в сторону увеличения общей величины параметра и Р , а при заполнении - в сторону его уменьшения. С другой стороны, с увеличением скольжения увеличивается величина ЬН , вызывающая увеличение общего значения параметра ЬР. Кроме того, диапазон изменения заполнения рабочей полости является ограниченным. Внутренние полости из.вестной конструкции представляют собой герметически замкнутый объем, ТО да с изменением положения перегород. ки указанный объем также изменяется, ,что приводит к изменению давления в нем. Например, при увеличении заполнения Cj рабочей полости от 50 до 87,5-90% давление в ней воз растает от 1 до 10 кгс/см,Г Так как в данной ГДМ нет средств, ограничивающих давление внутри нее, то при этом встает проблема, обеспечивания работоспособности уплотнительных элементов ГДМ и восприятия осевых усилий, действующих на подвижную перегородку. В свою очередь появление значительных усилий на подвижной перегородке приводит к снижению быс родействия ГДМ. Учитывая, что приме няемые в настоящее время для уплотнения вращающихся валов резиновые ap мированные манжеты (ГОСТ 8752-70) р комендуется эксплуатировать при дав лении уплотняемой среды до 1,5 кгс/ перемещать перегородку следует в малых пределах. Например, для того, чтобы давление внутри Г,ЦМ возросло до 1,5-2 кгс/см, объем внутренних ее полостей должен уменьшиться толь ко на 7-7,5%. Кроме того, в известную конструк цию введен дополнительный элемент в в де подвижной перегородки, который вы1рлняя лишь вспомогательную функцию, усложняет конструкцию. Целью изобретения является расширение диапазона регулирования внешних характеристик гидромуфты и повышения ее быстродействия. Поставленная цель достигается тем, что ГДМ, содержащая входной . и выходйой валы, заполненный рабочей жидкостью и жестко соединенный с входным валом корпус, турбинное колесо, жестко соединенное своей центральной осевой .частью -с выходньм валом, насосное колесо, установленное относительно турбинного с зазором между рабочими поверхностями, средства осевого перемещения и уплот- нительные элементы, снабжена жестко соединенным с корпусом кожухом и впускным и выпускным предохранительными клапанами, по оси входного вала выполнены связанные с атмосферой воздухоподводящие и воздухоотводящие каналы и в них установлены упомянутые предохранительные клапаны, а насосное колесо установлено на вькодиом валу внутри кожуха с возможностью углового перемещения и жестко связано с входным валом и со средствами его осевого перемеи(ения, причём последние связаны с насосным колесом с возможностью регулирования упомянутого рабочего зазора, между насос|ным и турбинным колесами, а уплотнительные элементы установлены на насосном колесе по его внешнему и внутреннему диаметрам. Кроме того, связь воздухоподводящих и-воздухоотводящих каналов с атмосферой выполнена через полость, образованную нерабочими поверхностями насосного колеса и внутренними поверхностями кожуха. Технический эффект изобретения обеспечивается тем, что конструктивно насосное колесо относительно тур.бинного выполнено подвижным вдоль оси бращения ГДМ и уплотнено по наружной поверхности, подвижной в осевом направлении относительно кожуха и внутренней поверхности, подвижной в осевом направлении относительно вращающегося вала турбинного колеса. При таком конструктивном исполнении насосное и турбинное колеса образуют рабочую полость изменяемого регулируемого меридионального сечения и объема. При изменении взаимного расстояния между рабочими колесами А одновременно происходит из менение относительного заполнения рабочей полости ( . Причем эффективность предложенной конструкции заключается в том, что оба параметра U и А влияют на внешнюю характеристику ГДМ в одном направлении, усиливая действие друг друга. Следовательно, в предлагаемой конструкции воплощены в единое целое два совершенно разных способа регулирования характеристик ГДМ: способом изменения относительного заполнения рабочей полости и раздвижением рабочих

$1

колес вдоль оси вращения муфты. Таким образом, подвижное насосное колесо выполняет функции подвижной перегородки и, кроме того, изменяет рабочую полость в меридиальном сечении.

Изменение относительного заполнения рабочей полости происходит одновременно с изменением параметра А. Так как весь процесс происходит непосредственно в самой рабочей полости. То быстродействие ее зависит толко от скорости осевого перемещения насосного колеса.

Кроме того, быстродействие ее не зависит от направления перемещения насосного колеса. Оно одинаково как при увеличении, так и при уменьшении параметра ( .

.Внутренние полости в предлагаемой ГДМ представляют собой герметически замкнутый объем, от изменения величины которого зависит давление в нем. Поэтому для ограничения давления в полости ГДМ конструкция снабже на предохранительными средствами. Ограничительные средства вьтолнены в виде предохранительных или обратных и наполнительных клапанов. Причем., они размещены в каналах, выполненных в вькодном или входном валах. Указанные каналы соединяют центральную область заключенного между корпусом и насосным колесом объема с атмосферой. В частично заполненной ГДМ при ее работе жидкость, имеющая большую плотность, чем воздух, под действием центробежных сил .отбрасывается от оси вращения к периферии. Тогда в центральной области работающей ГДМ находится только газообразная (воздушная) среда. Позтому при увеличении давления внутри ГДМ до величины срабатывания предохранительных клапанов стравливание избыточного давления происходит за счет удаления воздушной (газовой) среды, а-не за счет рабочей жидкости.

При уменьшении давления внутри ГДМ, вызванном увеличением объема ее внутренних полостей, до величины срабатывания наполнительных клапанов воздух из атмосферы поступает в центральную область указанных полотей. Настройка величины-давления, при котором сра,батывают наполнительные клапаны, определяется из условий бескавитационной работы лопастно

6

системы, в первую очередь, на выходе потока в насосное колесо. Благодаря тому, что наполнительные клапаны установлены в каналах входного или выходного валов, можно создать надежный запас по бескавитационной работе насосного колеса.

Следовательно, в предложенной конструкции ГДМ даже при больших перемещениях насосного колеса исключено негативное влияние изменения объема внутренних герметичных полостей на именение давления в них.

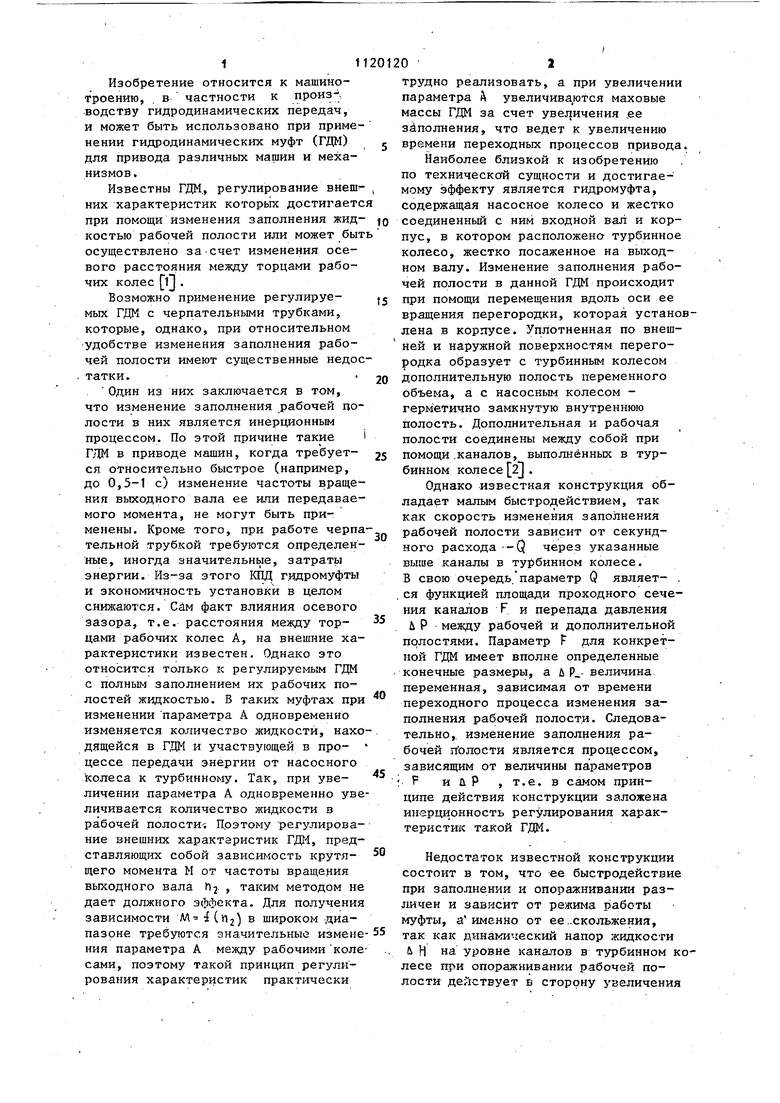

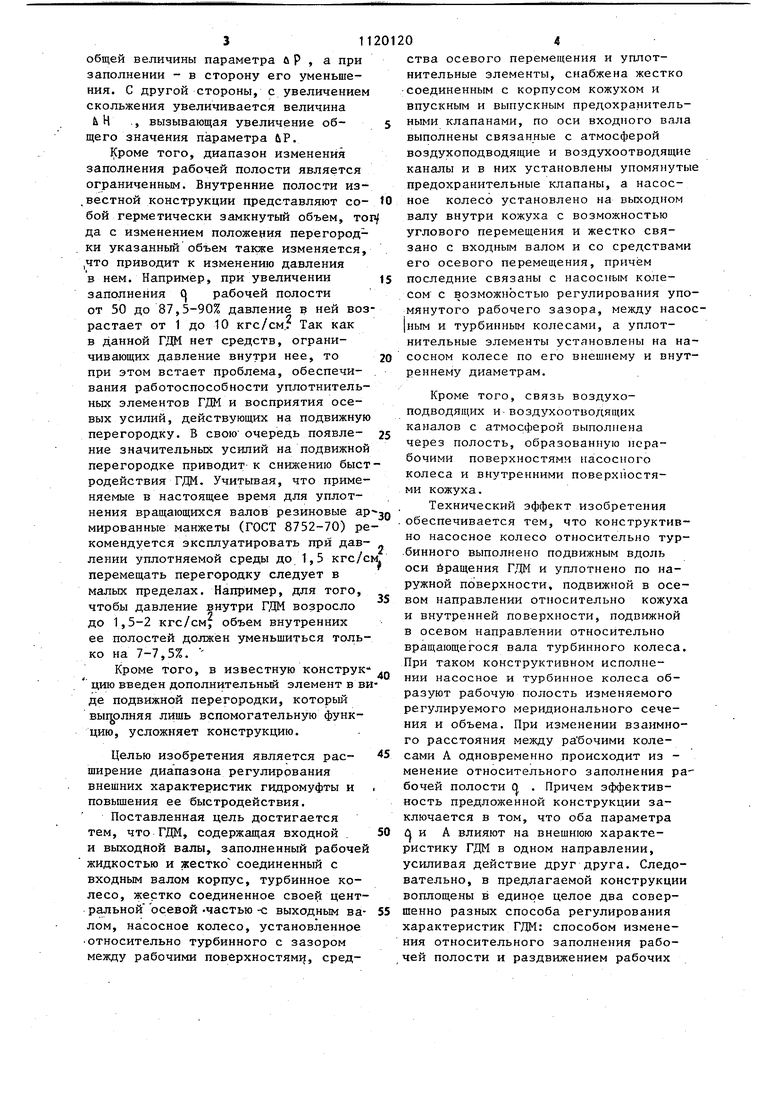

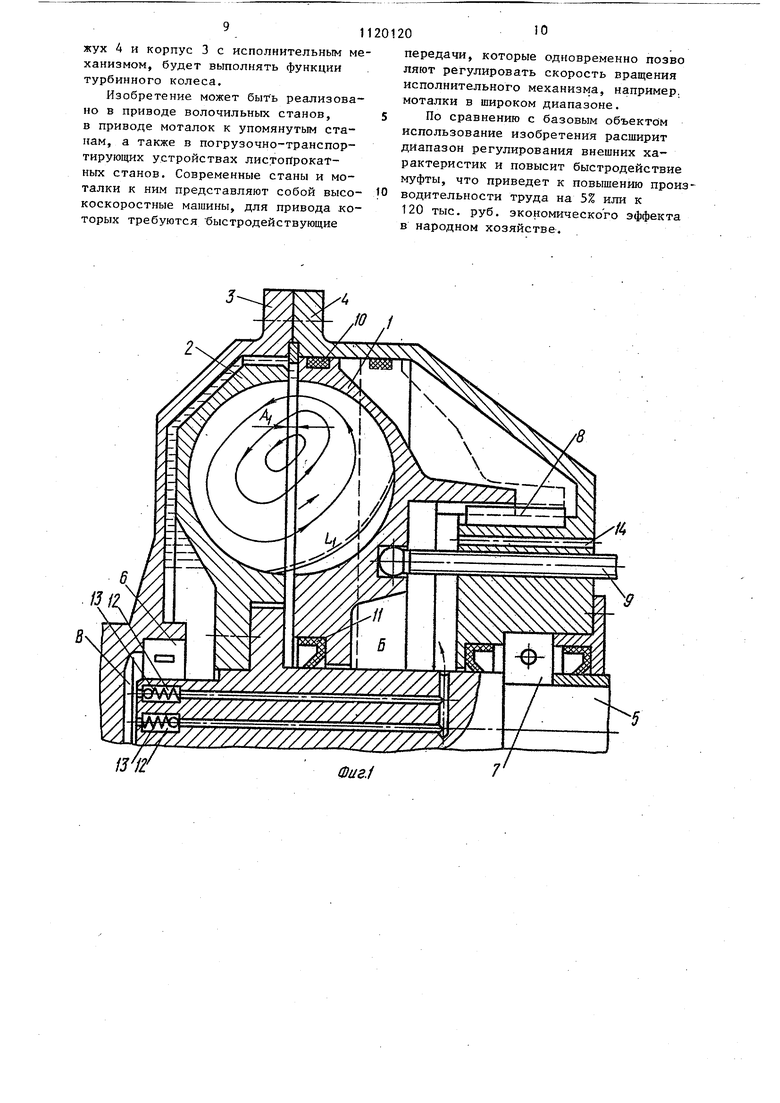

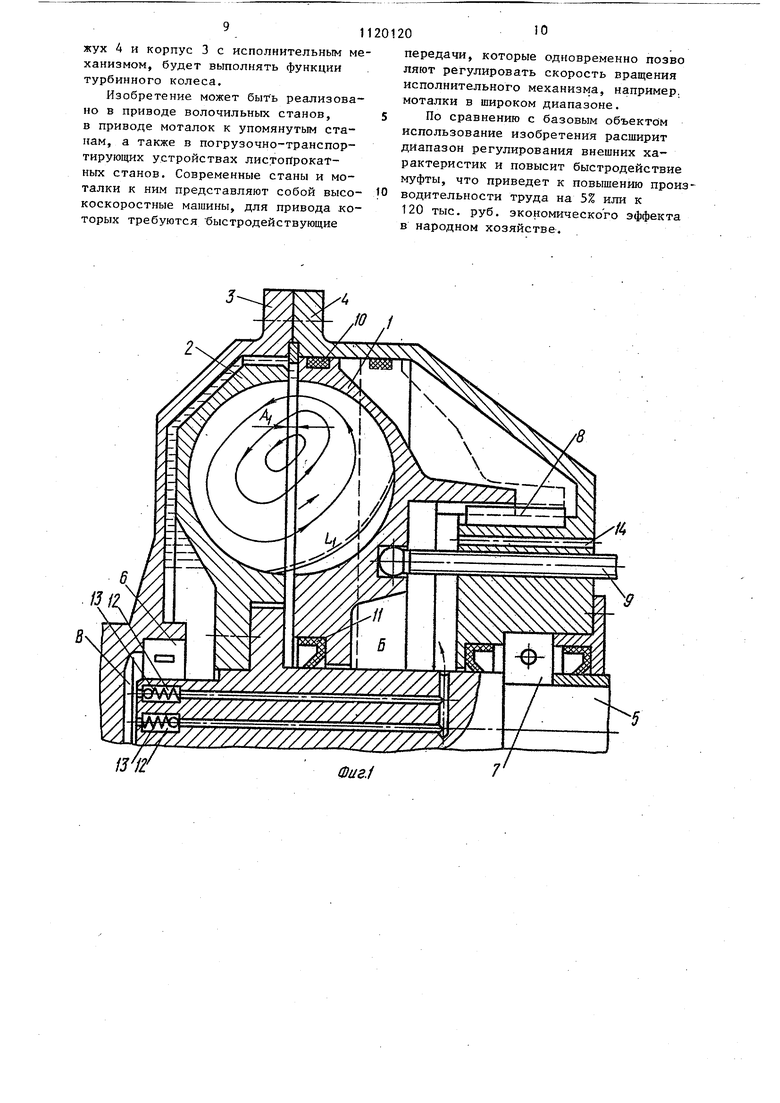

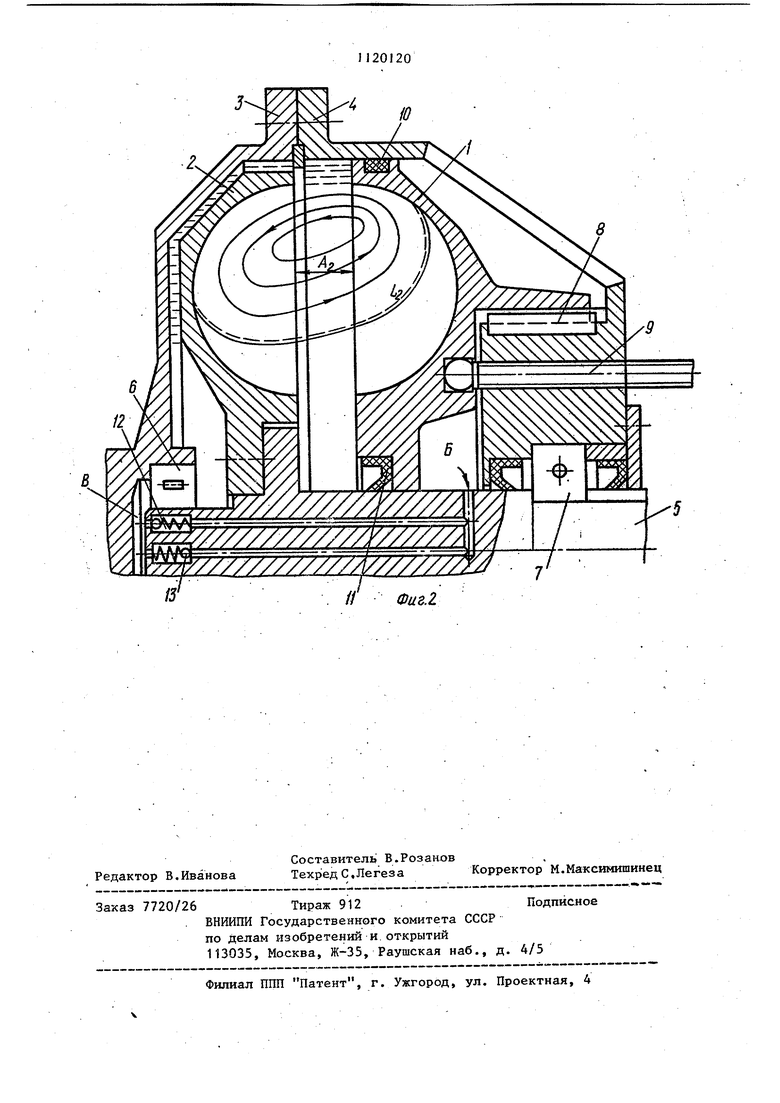

На фиг.1 изображена ГДМ при минимальном осевом расстоянии между насоным и турбинным колесами А/, на фиг. 2 - ГДМ при расстоянии межд.у рабочими колесами А, большем чем А(.

На фиг.1 и 2 изображены насосные 1 и турбинные 2 колеса.

Корпус 3 и кожух 4 жестко соединены с входным валом и вместе с насо ным колесом образуют входное звено ГДМ. Турбинное колесо жестко посажено на валу 5 и вместе с ним образует выходное звено муфты. Выходное звено относительно входного центрируется при помощи подшипников 6 и 7. Насосное колесо установлено в кожухе на шпоночном соединении 8. Для перемещения насосного колеса вдоль оси вращения ГДМ служат штоки 9. На наружной поверхности насосного колеса, подви;кной в осевом направлении относительно кожуха, установлено уплотинетльное колесо 10. Внутренняя поверхность насосного колеса, которая подвижна относительно вала 5 как в окружном, так и в осевом направлениях, уплотнена при помощи резиновой армированной манжеты 11. В валу 5 выполнены каналы, в которых установлены предохранительные 12 и наполнительные 13 клапаны. Указанные каналы соединяют центральную область полости В, расположенной между торцами вала 5 и корпуса 3 с атмосферой, В этом случае имеется свободный доступ воздуха к внешней поверхности насосного колеса (фиг.2) Шпоночное соединение 8, в качестве которого может быть также применено шлицевое соединение, позволяет насосному колесу свободно перемещаться относительно кожуха в осевом напрапекии под действием силы, вызва ным не показанным на чертеже устройством. В то же время такое соединение обеспечивает передачу момента от кожуха к насосному колесу. Сущность изобретения не изменится, если полость В соединить указан ными каналами с полостью Б, образов ,ной внешней и внутренней поверхностями соответственно насосного колеса и кожуха. В этом случае полость соединяется с атмосферой при помощи каналов 1Д, выполненных в кожухе. ГЩЛ работает следующим образом. При включении муфты крутящий момент передается от насосного колеса 1 к турбинному колесу 2 за счет гидродинамического взаимодействия находящейся внутри корпуса 3 рабочей жидкости и лопаток упомянутых колес. При этом при постоянном коли честве жидкости в ГДМ относительное заполнение ее рабочей полости зависит только от объема внутренних полостей. Пусть требуется пЪлучить для данной конструкции самую жесткую характеристику М {{n-j. Для этого при работающей муфте с помощью штоков 9 перемещают насосное колесо из промежуточного положения так,что осевое расстояние между рабочими ко лесами получается минимальным. Тогд образуется рабочая полость с максимальным относительным ее заполнением. Траектория движения частиц в меридиональном сечении куфты Uj такой рабочей полости показана на фиг.1. При определенном режиме работы ГДМ внутренние потери на трение в будут минимальнььми при .минимальной длине траектории частиц. Следевательно, за счет одновременного увеличения Q и уменьшения А необходимую характеристику При уменьшении объема внутренних полостей увеличивается давление в них. При достижении величины давлен на которую отрегулированы предохран тельные клапаны 12, воздух из центральной области внутренних полостей стравливается в атмосферу не посредственнее либо в полость Б, сое диненную каналами 14 с атмосферой. Стравливание зозкука из ГДМ происходит до тех пор, пока происходит уменьшение объема, и давление внутр

замкнутых полостей выше той величины,, на которую отрегулированы предохранительные клапаны.; При этом вьгравнива

с двигателем, то оно будет выполнять функции насосного колеса. Тогда насосное колесо 1, соединенное через коние давления внутр ГДМ происходит только за счет удаления избыточного воздуха. Для получения менее жесткой характеристики ГДМ при помощи штоков 9 перемещают насосное колесо на большее расстояние, например на А2 (фиг.2). При новом взаимном положении рабочих колес объем внутренних полостей увеличивается, что приводит к уменьшению параметра о . Одновременно с этим изменяется рабочая полость в меридиональном сечении. Образуется новый круг циркуляции, в котором частицы жидкости движутся по новым траекториям, длина которых L. f больше чем Ln При этом возрастают внутренние потери на трение жидкости, что приводит к увеличению скольжения муфты. При работе, муфты при том же скольжении, которое она имеет, при меньшем осевом расстоянии А, ГДМ передает пониженный момент только за счет возросших внутренних потерь на трение. Таким образом, увеличение параметра А .приводит к ч/ёразованию повой рабочей полости с уменьшенным относительным ее заполнением, что позво ляет получить менее жесткую характеристику. При увеличении объема внут. реннгпс полостей давление в них уменьшается, так как полости герметично замкнуты. Для предотвращения снижения давления до величины давления насыщенных паров, при котором возникает явление кавитации, в данной конструкции установин наполните.пьный клапан 13. При срабатывании клапана воздух из атмосферы поступает во внутрь ГДМ. Его поступление происходит до того момента, пока происходит увеличение объема внутренних полостей, и давление в них ниже величины, на которую отрегулирован наполнительный клапан. При остановленной ГЩ каналы в выходном или входном залах перекрыты клапанами 12 и 13, внутренняя ее полость герметично закрыта. Принципиально сущность .изобретения не изменится, если рабочие колеса (фиг,1 и 2) изменят свои энергетические функции. Например, если Турбиннее колесо 2 соединить через вал 5

жух А и корпус 3 с исполнительным механизмом, будет вьтолнять функции турбинного колеса.

Изобретение может быть реализовано в приводе волочильных станов, в приводе моталок к упомянутым станам, а также в погрузочно-транспортирующих устройствах листопрокатных станов. Современные станы и моталки к ним представляют собой высокоскоростные машины, для привода которых требуются быстродействующие

передачи, которые одновременно позво ляют регулировать скорость вращения исполнительного механизма, например, моталки в широком диапазоне.

По сравнению с базовым объектом использование изобретения расширит диапазон регулирования внешних характеристик и повысит быстродействие муфты, что приведет к повышению проиводительности труда на 5% или к 120 тыс. руб. экономического эффекта в народном хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамическая предохранительная муфта | 1985 |

|

SU1270440A1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| Гидродинамический тормоз | 1979 |

|

SU872858A1 |

| Гидравлическая муфта | 1984 |

|

SU1293391A1 |

| Гидромуфта | 2012 |

|

RU2607008C2 |

| Регулируемая гидродинамическая муфта | 1984 |

|

SU1328608A1 |

| Гидродинамическая муфта | 1984 |

|

SU1268842A1 |

| Гидродинамическая муфта | 1980 |

|

SU870792A1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ РЕГУЛИРУЕМАЯ ИЗМЕНЕНИЕМ НАПОЛНЕНИЯ | 2012 |

|

RU2523338C2 |

| РЕГУЛИРУЕМАЯ ГИДРОМУФТА С БЛОКИРОВКОЙ (ВАРИАНТЫ) | 2017 |

|

RU2659150C1 |

1. ГИДРОДИНАМИЧЕСКАЯ МУФТА, содержащая входной и выходной валы, заполненный рабочей жидкостью и жестко соединенный с входным валом корпус, турбинное колесо, жестко соединенное своей центральной осевой частью с выходным валом, насосное колесо, установленное относительно турбинного с зазором между рабочими . поверхностями, средства осевого перемещения и уплотнительные элементы, отличающаяся тем, что. с целью расширения диапазона ее регулирования и повьш1ения быстродействия, она снабжена жестко соединенным с корпусом кожухом и впускным и выпускным предохранительными клапанами, по оси входного вала выполнены связанные с атмосферой воздухоподводящие и воздухоотводящие каналы и в них установлены упомянутые предохранительные клапаны, а насосное колесо установлено на выходном валу внутри кожуха с возможностью углового перемещения и жестко связано с входным валом и со средствами его осевого перемещения, причем последние связаны с насосным колесом с возможностью регулирования упомянутого (Л рабочего зазора между насосным и турбинным колесами,, а уплотнительные элементы установлены на насосном колесе по его внешнему и внутреннему диаметрам. 2. Муфта ПОП.1, отличающаяся тем, что связь воздухоподводящих и воздухоотводящих каналов с атмосферой выполнена через полость, образованную нерабочими поверхностями насосного колеса и внутю ренними поверхностями кожуха. о

fo .1 . // Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гавриленко Б.А., Минин В.А | |||

| Гидродинамические муфты | |||

| М., Оборонгиз, 1959 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидродинамическая муфта гидимза-1 | 1979 |

|

SU804931A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-10-23—Публикация

1983-09-28—Подача