Известны штампы для двусторонней клепки пакетов с их предварительным обжатием.

Однако такие штампы не обеспечивают требуемого качества обжатия склепываемых пакетов.

В описываемом штампе этот нелдостаток устранен выполнением его в виде втулки, предназначенной для обжатия пакета, охватываюш,ей рабочий боек и обеспечиваюш ей при своем движении на изделие формование замыкаюихей головки.

Согласованное движение втулки и рабочего пуансона осуществляется при помоши поступательно-движуш,егося ролика через рычаг, выполненный трехслойным, причем два крайние слоя воздействуют на оОжимную втулку, а средний, снабженный выступом, на рабочий боек.

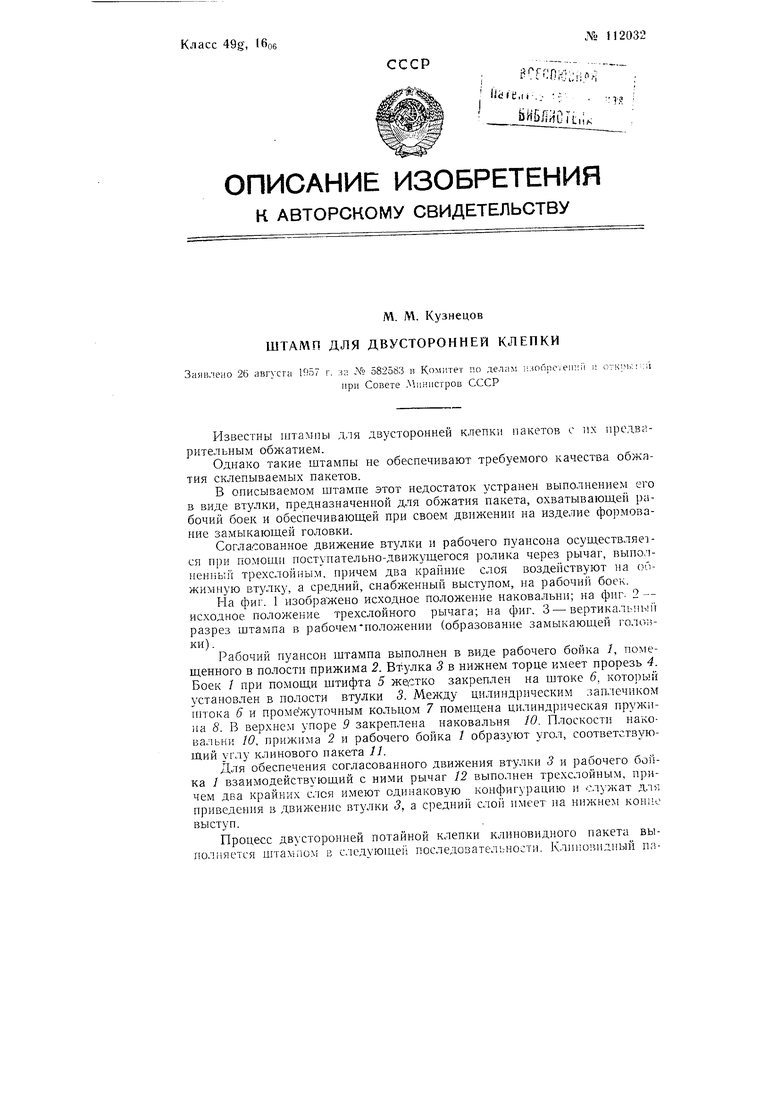

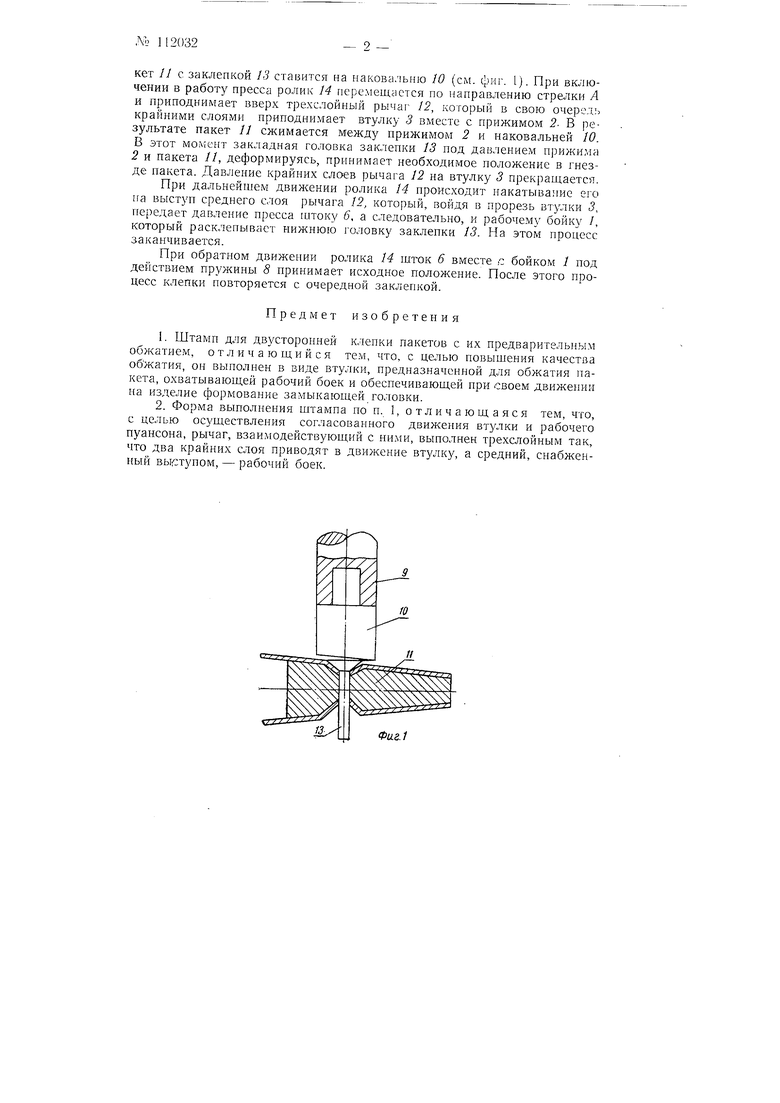

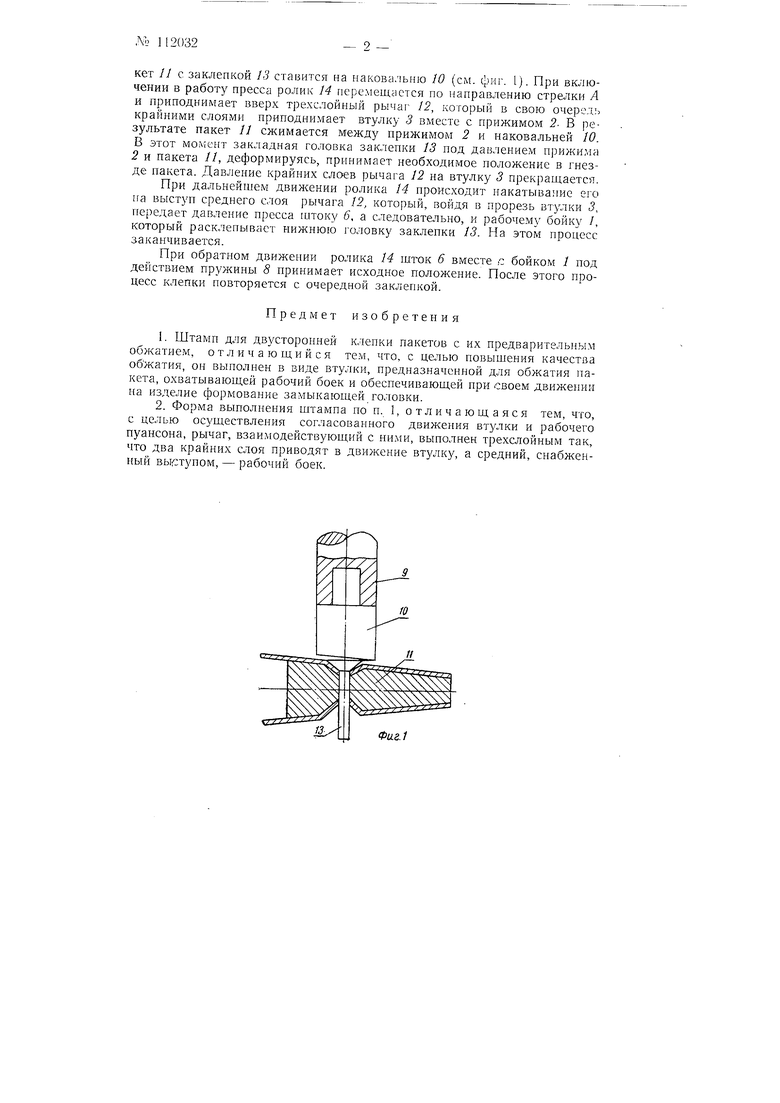

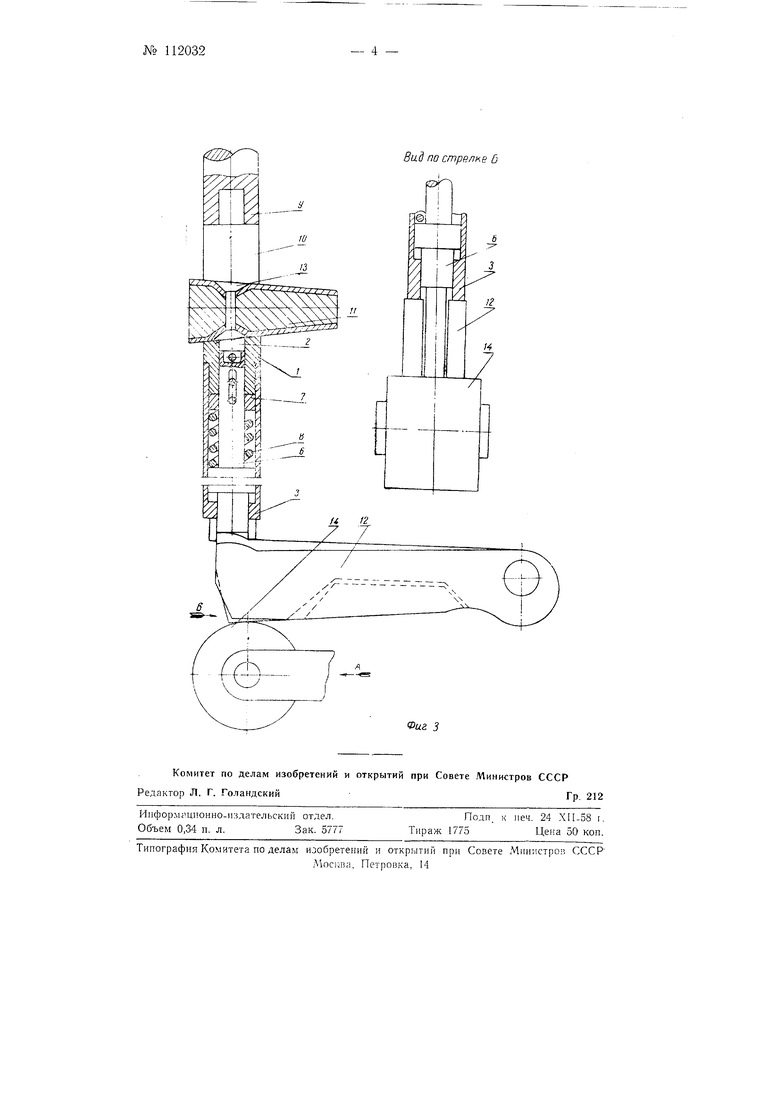

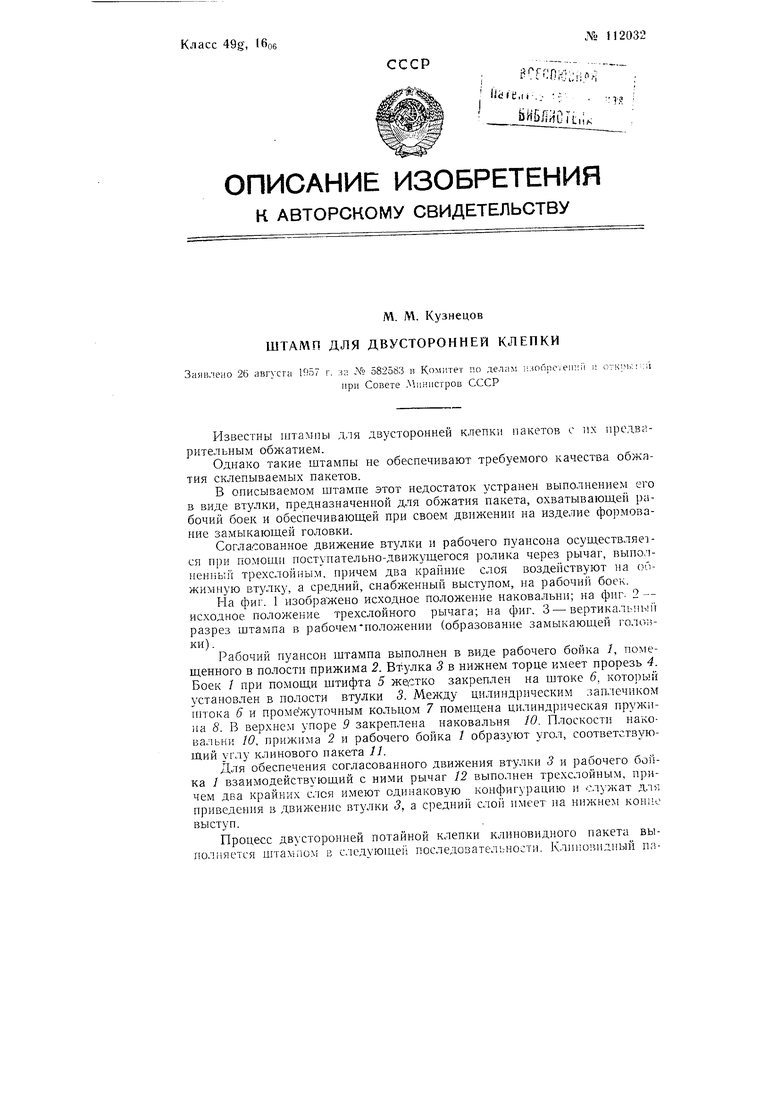

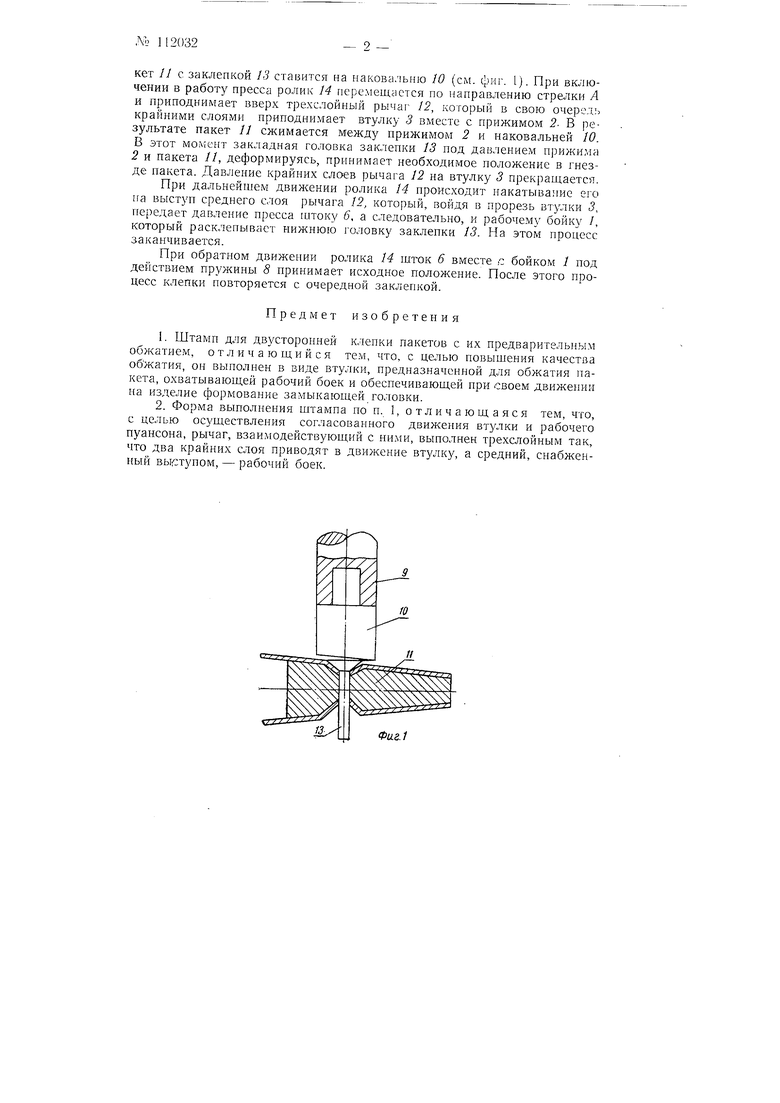

На фиг. 1 изображено исходное положение наковальни; на фиг 2 - исходное положение трехслойного рычага; на фиг. 3 - вертикальны разрез штампа в рабочемположении (образование замыкаюш,ей голонки).

Рабочий пуансон штампа выполнен в виде рабочего бойка /, помеш,енного в полости прижима 2. Вт.улка 5 в нижнем торце имеет прорезь 4. Боек / при помощи штифта 5 закреплен на штоке 6, установлен в полости втулки 3. Между цилиндрическим зап.течиком гптока 6 и промёл уточным кольцом 7 помещена цилиндрическая пружина 8. В верхнем упоре 9 закреплена наковальня 10. Плоскости наковальни 10, прижима 2 и рабочего бойка 1 образуют угол, соответствующий углу клинового пакета 11.

Для обеспечения согласованного движения втулки 3 и рабочего бойка / взаимодействующий с ними рычаг 12 выполнен трехслойным, причем два крайних слоя имеют одинаковую конфигурацию и служат для приведения в движение втулки 3, а средний слой имеет на нижнем конио выступ.

Процесс двусторонней потайной клепки клиновидного пакета выполняется штампом в следующей последовательности. Клиновидный пакет // с заклепкой 13 стагзится на наковальню 10 (см. фиг. 1). При включении в работу пресса ролик 14 перемещается по направлению стрелки А и приподнимает вверх трехслойный рычаг 12, который в свою очередь крайними слоями приподнимает втулку 3 вместе с прижимом 2- В результате пакет // сжимается между прижимом 2 и наковальней 10. В этот момент закладная головка заклепки 13 под давлением прижима 2 и пакета //, деформируясь, принимает необходимое положение в гнезде пакета. Давление крайних слоев рычага 12 на втулку 3 прекращается.

При дальнейшем двил :ении ролика 14 происходит накатывание его на выстзп среднего слоя рычага 12, который, войдя в прорезь втулки 5, передает давление пресса птоку 6, а следовательно, и рабочем} /, который расклепывает нижнюю )оловку заклепки 13. На этом процесс заканчивается.

При обратном движении ролика 14 щток 6 вместе с бойком 1 под действием пружины 8 принимает исходное положение. После этого процесс клепки повторяется с очередной заклепкой.

Предмет изобретения

1.Штамп для двусторонней клепки пакетов с их предварительн.ым обжатием, отличающийся те.м, что, с целью повыщения качества обжатия, он выполнен в виде втулки, предназначенной для обжатия пакета, охватывающей рабочий боек и обеспечивающей при своем движения на изделие формование замыкающей головки.

2.Форма выполнения щтампа по п. 1, отличающаяся тем, что, с целью осуществления согласованного движения втулки и рабочего пуанеона, рычаг, взаимодействующий с ни.ми, выполнен трехслойным так, что два крайних слоя приводят в движение втулку, а средний, снабженный BbiiCTynoM, - рабочий боек.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КЛЕПКИ полых ЦИЛИНДРИЧЕСКИХ | 1973 |

|

SU393019A1 |

| Устройство для клепки клиновидных пакетов | 1977 |

|

SU632463A1 |

| Штамп для групповой клепки | 1985 |

|

SU1274839A1 |

| Устройство для клепки | 1980 |

|

SU935198A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| Устройство для клепки клиновидных пакетов | 1978 |

|

SU759194A1 |

| Устройство для клепки деталей | 1978 |

|

SU831281A1 |

| Клепальный пресс | 1991 |

|

SU1754314A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Устройство для клепки клиновидных пакетов | 1980 |

|

SU889262A1 |

Фаг. 2

Авторы

Даты

1958-01-01—Публикация

1957-08-26—Подача