Изобретение относится к конструкциям электройно-лучевых трубок (ЭЛТ) с оксидным катодом, в частности приемных трубок цветного изображения. ЭЛТ может быть использована для длительного поддержания оптимальной восстановительной атмосферы в вакуумной оболочке трубок, -что существенно влияет на их ресурс.

Известна ЭЛТ, в вакуумной оболочке которйй размещены теневая маска и электронно-оптическая система с оксидным катодом, а между маской и цилиндром сведения установлен нераспыляемый газопоглотитель, размещенный в кольцевой канавке, вьтолненной в металлическом конструктивном элементе. В этой конструкции газопоглотитель нагревается с помощью электромагнитного поля, создаваемого автономным источником энергии до температуры, достаточной для выделения из газопоглотителя восстановительного газа - водорода. Выделенный водород сорбируется поверхностью теневой маски в заданном интервале температур с последующей десорбцией его в результате электронной бомбар1дировки в процессе работы прибора. Полученный таким образом в объеме прибора водород участвует в восстановительном процессе на катоде.

Недостатками этой трубки являются отсутствие локализации восстановительной атмосферы в непосредственной близости от катода, необходимость использования автономного источника энергии для нагревания газопоглотителя, неуправляемость процесса десорбции водорода с поверхности маски поскольку выделенный водород поглощается развитой поверхностью находящегося в приборе газопоглотителя, а также другими элементами конструкции в результате чего не обеспечивается оптимальное давление внутри оболочки прибора в процессе его эксплуатации Все это ограничивает практические возможности восстановительной атмосфе-ры, усложняет и удорожает процесс стабилизации однородности эмиссионной поверхности оксидного катода и в итоге снижает ресурс ЭЛТ.

Известна также ЭЛТ, содержащая вакуумную оболочку с размещенными в ней электронно-оптической системой, включающей осесимметрично расположенные катодйо-подогревательный узел с

оксидным катодом и модулятор, вьтолненный в виде полого цилиндра, с дном которого контактирует металлический спейсер, вьшолненньгй в виде

полого цилиндра, опирающегося на катодно-подогревательный узел, и нераспыляемым газопоглотителем, выполненным в виде слоя пористого титана. Конструкция такой трубки позволяет обогащать остаточную атмосферу в вакуумной оболочке прибора водородом, выделяющимся при нагревании пористого титана в процессе изготовления прибора, и тем самым стабилизировать

5 активность катода. Однако в данном случае для этих целей необходимо использование автономных источников высокочастотной энергии для разогрева титана, введение дополнительных тех нологических операций и конструктивных элементов, что усложняет процесс изготовления ЭЛТ и увеличивает энергетические затраты. Другим существенным недостатком известного технического решения является то, что восстановительное активирование происходит неэффективно, поскольку зона выделения восстановительного газа не локализована в прикатодной области, а

0 сам процесс обогащения остаточной ат-, мосферы водородом, т.е. поддержание. давления водорода в прикатодном пространстве постоянным, практически происходит только в период изго5 товления прибора. При эксплуатации такого прибора титан находится в неразогретом состоянии (не вьщеляет водород), что не позволяет увеличить ресурс трубки путем поддержа0 ния требуемых эмиссионных свойств оксидного катода в процессе его эксплуатации .

Целью изобретения является увеличение ресурса трубки за счет повьшения эффективности использования га-, зопоглотителя.

Для достижения указанной цели в предлагаемой ЭЛТ, содержащей вакуумную оболочку с размещенными в ней

электронно-оптической системой, включающей осесимметрично расположенные катодно-подогревательный узел с ок.сидным катодом и модулятор, вьтолненный в виде полого цилиндра, с

5 дном которого контактирует металлический спейсер, вьшолненный в виде полого цилиндра, опирающегося на катодно-подогревательный узел, и нерас3

пьшяемым газопоглотителем, вьтолнекным в виде слоя пористого титана, газопоглотитель закреплен на цилиндрической поверхности спейсера и выполнен с пористостью 59-73%, а в спейсере на участке его контактирования с дном модулятора выполнены сквозные отверстия.

В ЭЛТ предложенной конструкции пористый титановый газопоглотитель, спеченный с поверхностью спейсера, расцоложенного вблизи оксидного катода, нагревается за счет энергии, выделяемой катодной гильзой, до 400°С и выше в процессе обработки катода и до 300 С и вьше в процессе эксплуатации прибора, что достаточно для активировки титанового газопоглотителя, откачки образующихся при активировке газов (COj, СО, , СНц, Н) через отверстия в спейсере и обеспечения его работоспособности В результате такого нагревания титана происходит частичное поглощение продуктов разложения оксида, образующихся в процессе обработки катода, а также происходит выделение водорода, ут1аствующего в дальнейшем восстановлении активного вещества (бария), т.е. в поддержании требуемой эмиссионной способности оксидного катода. Причем эффективность указанных процессов увеличивается за счет наличия отверстий в спейсере, расположенных в непосредственной близости от оксидного покрытия катода и обеспечивающих перемещение потоков газовой среды.

При указанном постоянстве темдературы нагрева титанового газопоглотителя обеспечивается постоянство давления водорода в прикатодном пространстве, что обусловлено свойствами титана, заключающимися в уменьшении шш увеличении давления водорода в зависимости от температуры, концентрации водорода в титане и парциального давления водорода в системе. На указанные процессы существенное влияние оказывает также пористость титанового газопоглотителя. При этом низкая пористость (ниже 59%) требует высокой температуры активировки и высокой температуры поглощения. Например, при пористости около 35% температура активировки составит около 750 С, температура поглощения - около , а сорбционная емкость

208674

уменьшится в 2,5 раза по сравнению с газопоглотителем, пористость которого составляет 59-73%. С другой стороны, использование титана, порис5 тость которого превьш1ает 73%, приводит к уменьшению механической прочности газопоглотителя, увеличению стоимости (по данньгм экспериментальной проверки), что определяет верх10 нюю границу пористости.

Таким образом, в ЭЛТ имеет место дополнительное восстановление окислов бария как при изготовлении прибора, .так и при его эксплуатации за л f5 счет образования в прикатодном пространстве постоянной по давлению восстановительной атмосферы. Это приводит к увеличению эксплуатационного ресурса прибора, работающего в режи20 ме, когда его долговечность ограничена прежде всего отравлением активного вещества катода. При этом отсутствует необходимость в использовании дополнительных источников энергии и 25 дополнительных конструктивных элементов.

Кроме того, использование титанового газопоглотителя, пористость которого составляет 59-73%, позволяет 0 снизить температуру активировки и рабочую температуру до значения,совпадающего с температурным режимом катодно-модуляторного узла на стадии изготовления трубки, а также в про цессе ее эксплуатации.

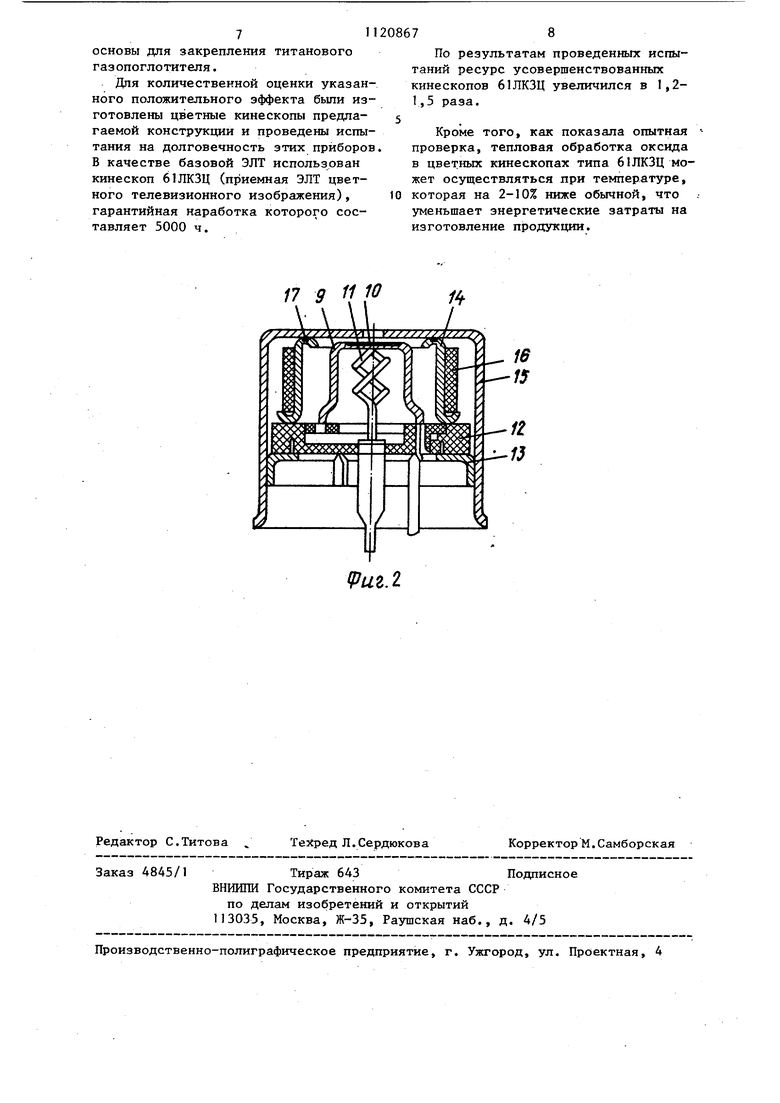

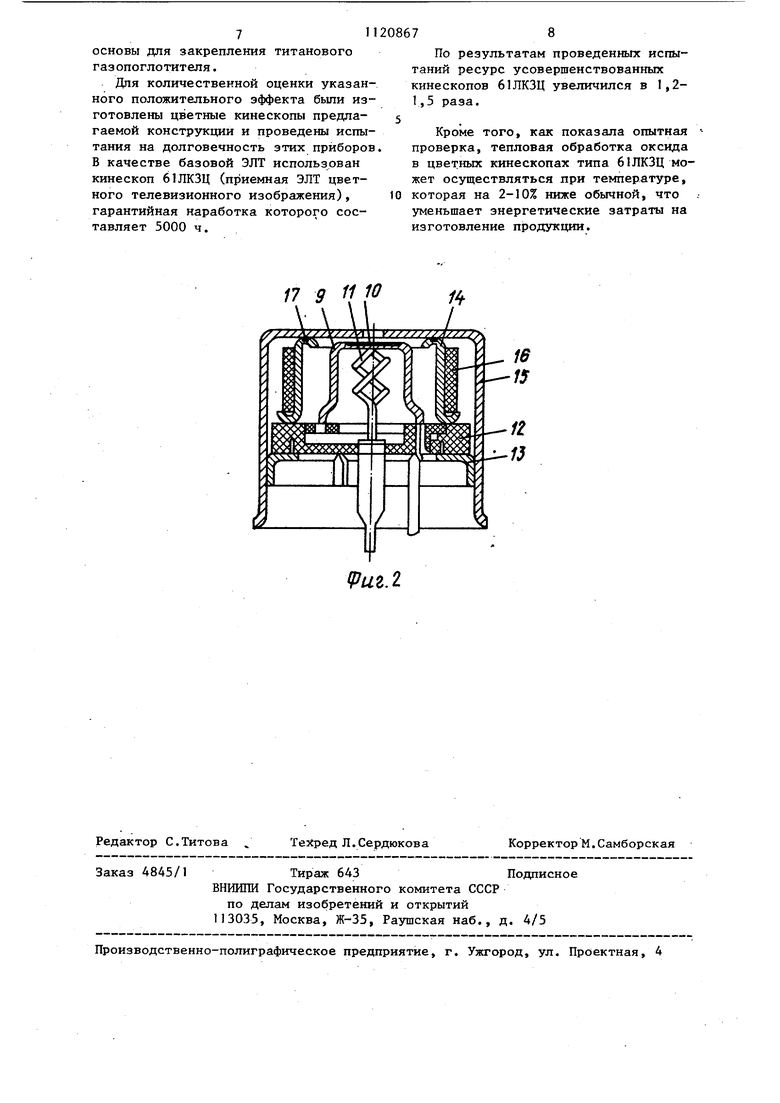

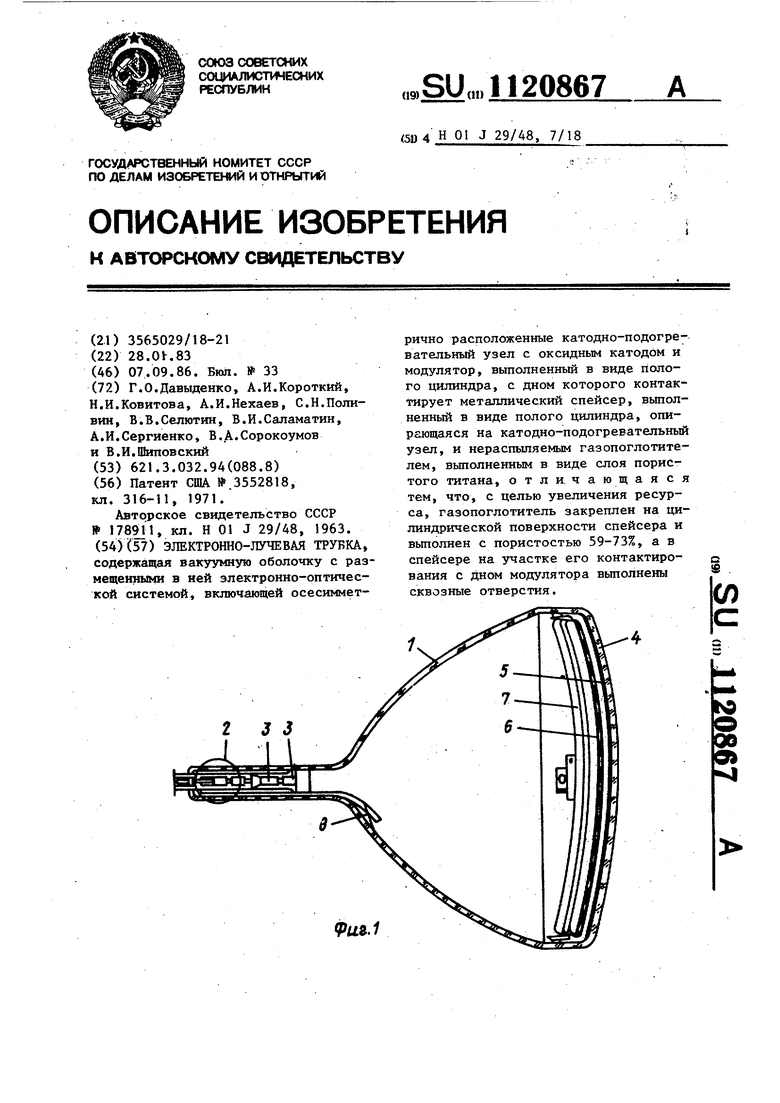

На фиг.1 показана ЭЛТ, вид сбоку; на фиг.2 - разрез ее катодно-модуляторного узла.

Предлагаемая ЭЛТ содержит вакуум 0 нуто оболочку 1, в горловине которой размещена электронно-оптическая система, включающая катодно-модуляторный узел 2 и управляющие электроды 3, и экран 4 с люминоформо-мозаич- 5 ным покрытием 5. Перед экраном размещен рамо-магнитный узел с теневой маской 6, закрепленной на раме 7. В оболочке размещен также распыляемый газопоглотитель 8. Катодно-моду0 ляторный узел содержит катодную гильзу 9 с оксидным покрытием 10, подогреватель 11, закрепленный на опорной керамической шайбе 12, фиксируемой держателем 13 и спейсером 5 14 в модуляторе 15. На цилиндрической поверхности спейсера закреплен нераспыляемый газопоглотитель 16, выполненный из титана с пористостью

SI

59-73%, a в теле спейсера 14 на участке его контактирования с дном модулятора 15 выполнены сквозные отверстия 1 7.

Требуемое расстояние между оксидным покрытием 10 и внутренней поверхностью модулятора 15 задается спейсером 14, изготовленным из металла, смонтированным на одной оси с катодной гильзой 9 и опирающимся на керамическую шайбу 12 и внутреннюю поверхность модулятора 15. Пористый титановый газопоглотитель 16 может быть изготовлен, например, методом свободной засыпки с последующим спеканием в вакууме, что позволяет получить пористость газопоглотителя 59-73%.

Предлагаемая трубка работает следующим .

При подключении выводов электронно-оптической системы к источнику питания с целью обработки оксидного покрытия 10 подогреватель 11 накаляется и нагревает катодную гильзу 9, которая, в свою очередь, нагревает спейсер 14, расположенный в непосредственной близости от катодной гильзы 9, до 400°С и выше. Указанный нагревательный процесс длится 30-60 мин, в этот период происходит тепловое активирование титанового газопоглотителя 16, который приобретает при этом эксплуатационные свойства. Дальнейший процесс обработки оксидного покрытия 10 происходит в условиях, когда газопоглотитель частично поглощает продукты разложения, образующиеся при обработке оксида, и одновременно вьщеляет либо поглощает водород и тем самым обеспечивает регулирование парциального давления водорода в остаточной атмосфере внутренней оболочки 1. При этом водород имеет свободный доступ в прикатодное пространство через отверстия 17 в спейсере 14, В результате этого в прикатодном пространстве формируется восстановительная атмосфера, активно способствующая образованию чистого бария на поверхности оксидного покрытия 10, что определяет в дальнейшем эмиссионные свойства оксидного катода.

Во время эксплуатации трубки электронные потоки, которые формируются электронно-оптической системой, создают цветное изображение на экране

20867

При этом в результате бомбардировки внутренних элементов кинескопа происходит десорбция соединений, не поглощенных активным слоем распыляе5 мого газопоглотителя 8, что в дальнейшем приводит к отравлении оксида. Наряду с этим в процессе эксплуатации трубки происходит восстановление активного вещества катода (бария) в

условиях, когда титановый газопоглотитель 16 обеспечивает поддержание давления водорода в прикатодном пространстве постоянным. I

2 Кроме тепловой активировки геттерного вещества в трубке заявляемой конструкции упомянутый процесс может осуществляться также во время откачки, когда выделяюш теся газообразные 0 вещества (СО,,, СО, N,,0, СН , Н) свободно откачиваются и удаляются из откачиваемого объема, чему в значительной мере способствует наличие отверстий 17 в спейсере 14.

Тепловая активировка титанового газопоглотителя в предлагаемой трубке происходит практически при каждом эксплуатационном цикле, поскольку спейсер 14 с нанесенным на его поверхность слоем пористого титана находится вблизи катодной гильзы 9. Следовательно, продолжительность влияния эксплуатационных свойств титана на восстановительную атмосферу

5 в ЭЛТ, а точнее - в прикатодном пространстве, увеличивается. Это значит, что оптимальные параметры восстановительной атмосферы (парциальное давление водорода, температура) могут сохраняться в ксплуатируемой электронной трубке более длительное время, что благоприятно сказывается на сроке службы прибора.

Наряду с этим указанное увеличение срока службы трубки не связано с дополнительными энергетическими затратами (как это имеет место в трубках известных конструкций), необходимыми для тепловой активировки титанового газопоглотителя в процессе эксплуатации, а также не требует введения дополнительных технологи. ческих операций при изготовлении трубки, поскольку известный конст5 руктивный элемент - спейсер в данном случае наряду с основной вьшолняет дополнительную функцию и служит в качестве несущей металлической

основы для закрепления титанового газопоглотителя.

Для количественной оценки указанного положительного эффекта были изготовлены цветные кинескопы предлагаемой констрзгкции и проведены испытания на долговечность этих приборов В качестве базовой ЭЛТ использован кинескоп 61ЛКЗЦ (приемная ЭЛТ цветного телевизионного изображения), гарантийная наработка которого составляет 5000 ч.

По результатам проведенных испытаний ресурс усовершенствованных кинескопов 61ЛКЗЦ увеличился в 1,21,5 раза.

Кроме того, как показала опытная проверка, тепловая обработка оксида в цветных кинескопах типа 61ЛКЗЦ может осуществляться при температуре, которая на 2-10% ниже обычной, что уменьшает энергетические затраты на изготовление продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| СПОСОБ ЭЛЕКТРОВАКУУМНОЙ ОБРАБОТКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1992 |

|

RU2026585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОКЕРАМИЧЕСКОГО ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1973 |

|

SU363135A1 |

| Катодно-модуляторный узел электронно-лучевого прибора | 1981 |

|

SU945917A1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЛУЧЕВОГО ЭЛЕКТРОННОГО ПРИБОРА | 1992 |

|

RU2054730C1 |

| Способ обезгаживания и активирования газопоглотителя в рентгеновской трубке и катод рентгеновской трубки для его осуществления | 2021 |

|

RU2775545C1 |

| Способ группового изготовления электронно-оптических преобразователей 3 поколения без ионно-барьерной пленки методом переноса и устройство для его реализации | 2019 |

|

RU2726183C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭМИССИИ КАТОДОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1991 |

|

RU2036529C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1991 |

|

RU2028686C1 |

ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА, содержащая вакуумную оболочку с размещенными в ней электронно-оптической системой, включающей осесимметг 33 9U9.1 рично расположенные катодно-подогревательный узел с оксидным катодом и модулятор, выполненный в виде полого цилиндра, с дном которого контактирует металлический спейсер, вьтолненный в виде полого цилиндра, опирающаяся на катодно-подогревательный узел, и нераспыляемым газопоглотителем, вьшолненным в виде слоя пористого титана, отличающаяся тем, что, с целью увеличения ресурса, газопоглотитель закреплен на цилиндрической поверхности спейсера и вьтолнен с пористостью 59-73%, а в спейсере на участке его контактирования с дном модулятора вьтолнены (Л сквозные отверстия.

/4

1г /J

(риг,1

| Патент США №.3552818, кл | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

| ЭЛЕКТРОННЫЙ ПРОЖЕКТОР | 0 |

|

SU178911A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1983-01-28—Подача