so э

Изобретение относится к металлур гик сплавов, в частности к изысканию термостойких материалов, предназначенных для изготовления деталей, работающих в условиях термических ударов при нагреве в температур 20-100П°С с последующим охлаждением на воздухе, и может найти широкое применение, например, на предприятиях черной, цветной металлу гии и машиностроения, изготовления реторт для получения металлического мьппьяка, а также арматуры термических печей, колосников агломерационны машин и плавки цветных металлов.

Известен сплав lj , содержащий, мае. %:

Углерод0,8-1,5

Хром15-30

Кремний0,3-1,5

Марганец До 1,0 Редкоземельные элементы 0,50-0,30 ЖелезоОстальное

Отношение хрома к углероду в данном сплаве колеблется в больших пределах - от 10 при минимальном содержании углерода до 37 при максимальном содержании хрома и минимальном углероду, что понижает стойкость сплава при работе в условиях термических ударов, а также скорость резания при механической обработке в литом состоянии.

Кроме того, при содержании кремния Bbmie 0,5% в процессе эксплуатации отливок в агрессивных средах при высоких температурах образуется легкплавкая эвтектива с такими элементами, как мышьяк, чтр ведет к ухудшению эксплуатационной стойкости деталей, красноломкости.

Наиболее близким к предложенному по технической сущности и достигаемому результату является сплав , со держаш 1й, мае. %:

Углерод2,2-3,0

Хром25-30

Кремний0,8-1,2

Марганец1,2-1,8

Алюминий1-2

Никель0,5-0,8

Медь2,5-3,5

Железо Остальное

Этот сплав не может быть применен дпя деталей, работающих в условиях термических ударов при нагреве в интервале температур 20-1000 С с последующим, охлаждением на воздухе, так как он является жаростойким, а термостойкость его невелика.

Цель изобретения - повьппение термостойкости и улучшение обрабатываемости резанием.

Указанная цель достигается тем, что термостойкий сплав, содержащий углерод, хром, марганец, никель, алюминий и железо, содержит компоненты в следующем соотношении, мас.%:

0,7-1,2.

24-26

0,4-0,8

0,3-1,0

0,05-0,50

Остальное

Предлагаемый сплав имеет низкий предел отношения хрома к углероду от 20 при минимальном содержании хрома и максимальном углерода до 37 при максимальном содержании хрома и минимальном углерода. Снижение содержания углерода ниже нижнего предела ведет к короблению отливок при термоциклировании с температуры и к преждевременному выходу из строя, к нарушению герметичности и испарению ядовитых паров мьш1ьяка в атмосферу цеха,

Увеличение содержания углерода выше верхнего предела приводит к увеличению содержания твердых хромистых карбидов, значительно уменьшая скоро резания сплава. При этом содержании зтлерода карбиды располагаются в виде сетки по границам зерен, ухудшая тем самым термическую стойкость.

Содержание марганца от 0,4 до 0,8% снижает вредное действие серы, связьшая ее в тугоплавкие сульфиды марганца, располагающиеся внутри зерна. При содержании марганца ниже 0,4% происходит неполное связывние серы, и она образует легкоплавкие эвтектики с железом, затвердевающие при кристаллизации в последнюю очередь и располагающиеся в виДе плен по границам зерен, что снижает термостойкость сплава, так как при температуре эксплуатации, равной , происходит расплавление легкоплавкой эвтектики.

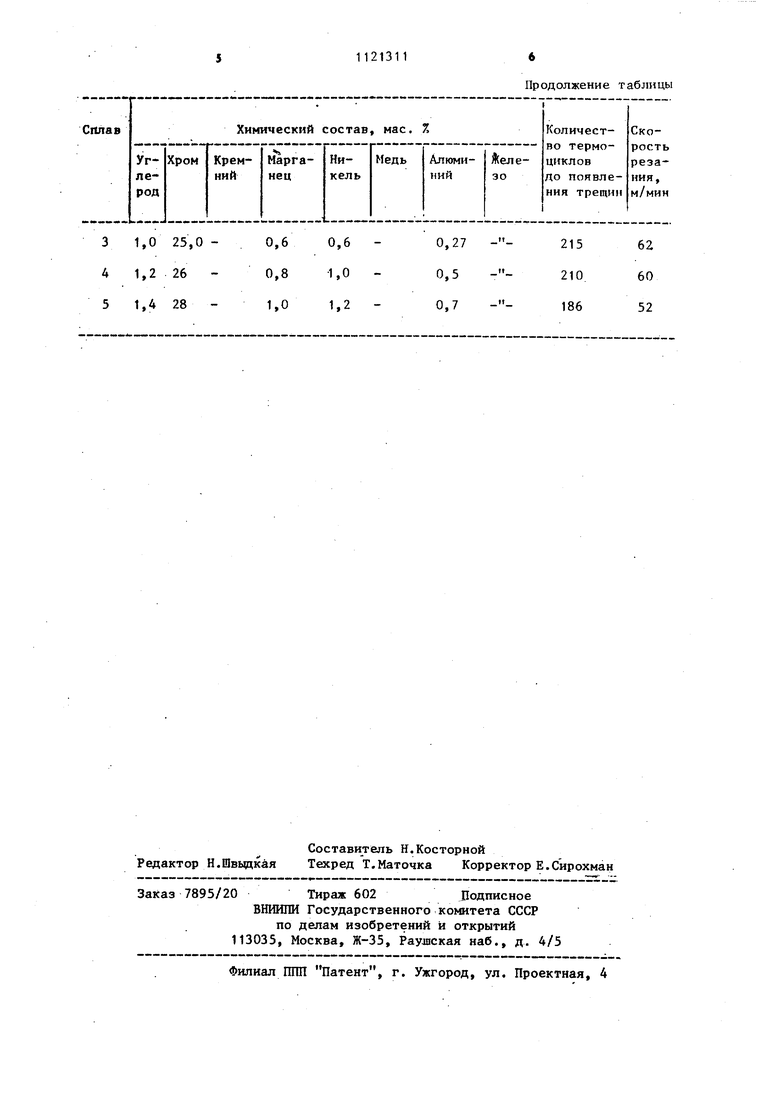

Содержание марганца вьш1е 0,8% ведет к образованию аустенита. ТТри обработке резанием аустенит поверхностного слоя пр1евращается под воздействием усилия прижатия резца в 31 мартенсит (явление наклепй аустенита). Как известно, мартенсит имеет большую твердость и трудно поддается обработке резанием. Алюминий при его содержании от 0,05 до 0,50% способствует измельчению зерна сплава, образованию фёрритной мaтpицЫjв устраняет вредное влияние окисных пленок, образующихся при разливке сплава, улучшает обрабатьгоаемость резанием, тормозит образование и рост трещин при термоциклкровании деталей. При содержании алюминия: ниже 0,05% происходит укрупне«ие зерна, что ведет к образованию и росту трещин при термоциклировании. Содержани алюминия выше 0,5% не способствует дальнейшему измельчению зерна и увеличению Ч-ермостойкости, следовательно, дальнейшее увеличение его содержания не целесообразно. Никель в указанных пределах существенно смещает кривые изотермичес ког распада вправо, вследствие чего микроструктура сплава в процессе эксплуатации деталей не претерпевает фазовых превращений, препятствуя зарождению и развитию микротрещин. Никель не участвует в образовании легированных карбидов. Поэтому обеднение приграничных участков зерен нике лем не происходит. Присутствие никеля в растворе снижает разницу в диффузионной подвижности атомов по гра11ницам и в объеме зерен и тем самым уменьшает неоднородность по карбидообразующим элементам. Никель также уменьшает зональную разнозернистость в предложенном сплаве. Пример; Известный и предложенный составы сплавов вьшлавляли в индукционной печи с основной футеровкой емкостью 10 кг. Данные химического анализа и результаты испытаний приведены в таблице. Испытания на термостойкость проводили на образцах диаметром 10 и длиной 70 мм по режиму:, нагрев до 1000 С в течение 10 мин, вьщержка 5 мин с последуюпщм охлаждением в воде. Обрабатываемость резанием определялась на литых образцах диаметром 30 и длиной 150 мм на токарно-винторезном станке модели 1К62 резцом, снабженным пластиной из твердого сплава ВК8 без применения смазочно-охлаждакицих жидкостей. При этом во всех случаях подача и глубина резания оставались постоянными и-составляли соответственно 2 мм и О,13 мм/об. Как следует по данным таблицы, предложенный сплав имеет в 2,1-2,4 раза повьшенную термостойкость, а скоость резания увеличивается в 8,8 .9 раз по сравнению с известным теростойким сплавом. Экономический эффект от испйльзоания изобретения составит 240 тыс, уб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| Литой термостойкий сплав | 1990 |

|

SU1705399A1 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2013 |

|

RU2620216C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Сплав на основе железа | 1986 |

|

SU1447917A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

ТЕРМОСТОЙКИЙ СПЛАВ, содержащий углерод, хром, марганец, никель, алюминий и железо, отличающийся тем, что, с целью повышения термостойкости и улучшения обрабатываемости резанием, он содержит компоненты в следующем соотношении, мае. %: Углерод0,7-1,2 Хром24-26 Марганец 0,4-0,8 Никель0,3-1,0 Алюминий 0,05-0,50 ЖелезоОстальное

Известный 2,6 28 1,0 1,5

Предложенный

0,7 3,0

Ос96тальное

То же

230

64 64

240

0,60,6

1,0 25,0 0,81,0

1,2 26 1,4 28 1,01,2

Продолжение таблицы

215

62 60 52

186

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛИТЕЙНЫЙ ЧУГУНI | 0 |

|

SU378490A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г.Гиршовича | |||

| Л., Машиностроение, 1972, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1984-10-30—Публикация

1983-04-22—Подача