Изобретение относится к промышленному электролизу, в частности к электродам, применяемым в процессах электролитического нанесения покрытий.

Известны электроды из углеродной ткани и углеродных волокон в виде однослойного полотна 1 и 2.

Недостатками данных электродов являются высокое удельное электросопротивление и низкая эксплуатационная стойкость.

Наиболее близким к предлагаемому аноду являются электроды из углеродной ткани, покрытой пироуглеродом или пирографитом, которые используются в виде полотна или пластин, собранных в единую упаковку 3.

Недостатком известных электродов п-ри использовании их в качестве анодов в процессах электролитического осаждения является то, что при повышенных плотностях тока (до 5А/ДМ) происходит заметное падение напряжения по длине анода, что приводит к изменению плотности тока и, следовательно, неравномерному по толщине покрытию, особенно на удлиненных изделиях.

Цель изобретения - повышение равномерности толщины катодного покрытия.

Поставленная цель достигается тем, что анод для гальванических процессов, выполненный из углеродной ткани, покрытой пироуглеродом или пирографитом, выполнен в виде пакета из слоев углеродной ткани, число которых равномерно увеличивается от зоны контакта с токоподводом к противоположному концу анода.

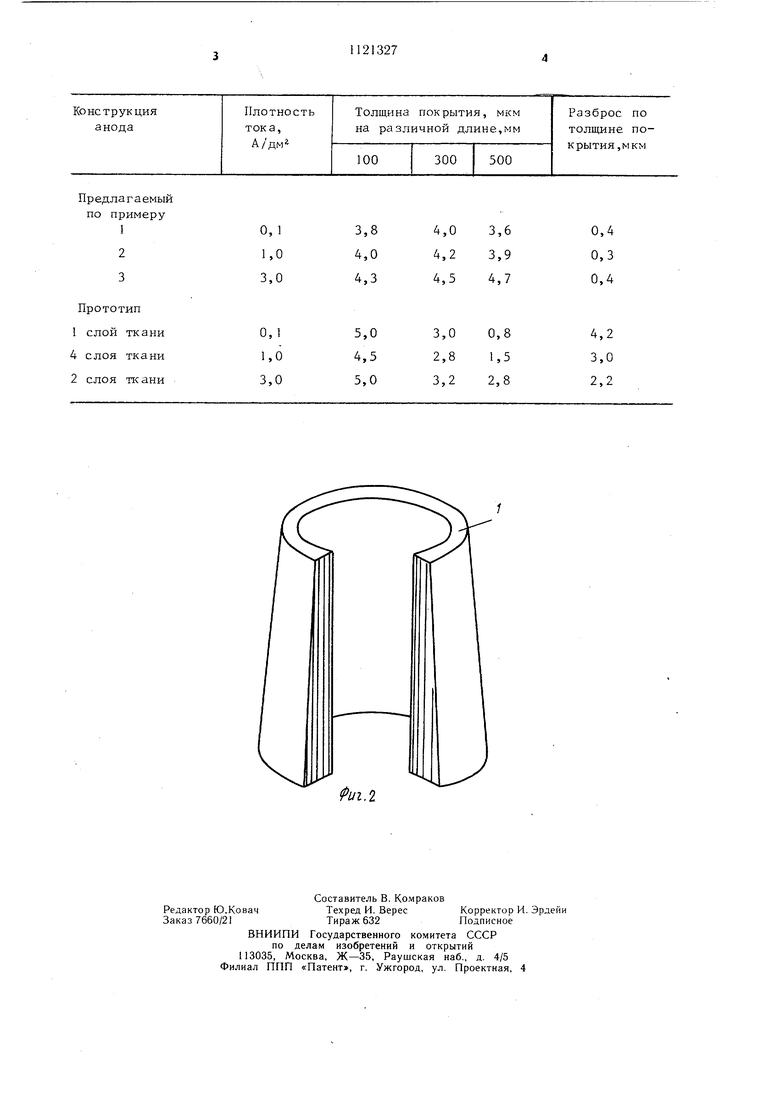

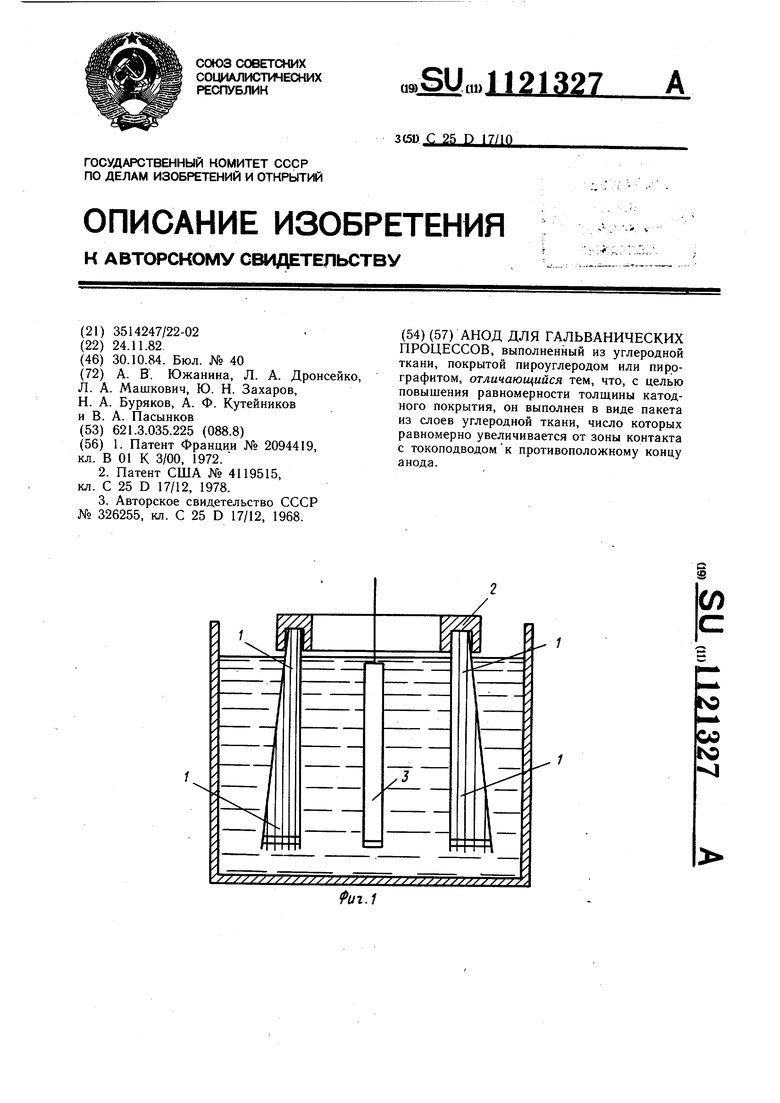

На фиг. 1 и 2 представлена конструкция анода.

Анод 1 выполнен из углеродной ткани, покрытой пироуглеродом или пирографитом, путем сшивки на графитовой оснастке по форме изделия. Графитовая оснастка по.мешается в печь низкотемпературного пиролиза.и пропитывается пироуглеродом. После охлаждения печи оснастка разбирается. Внутренний цилиндр (пакет) находится в контакте с токоподводом 2. По мере удаления от токоподвода число слоев ткани увеличивается.

Число слоев ткани выбирается в зависимости от конкретных условий электролитического осаждения: состава электролита, плотности тока, геометрических размеров электролизера и др. Практика показывает, что при длине анода 50-500 мм и плотности тока 0,1-5А/дм увеличение слоев ткани по мере удаления от токоподвода более чем в 5 раз нецелесообразно, так как эффективная площадь анода при этом увеличивается незначительно и практически не сказывается на изменении плотности тока, а следовательно, и равномерности покрытия. Минимальное увеличение числа слоев (в 2 раза) реализуется в облас5 ти невысоких плотностей тока.

Поэтому диапазон равномерного увеличения слоев ткани от пакета находящегося в контакте с токоподводом, к противоположному концу анода в 2-5 раз является оптимальным.

Длина анода определяется размерами катода 3 и, как правило, превыщает длину катода.

Предлагаемая конструкция анода была реализована и опробована для процесса 5 электролитического золочения. Электролитическое золочение проводят из цианистого электролита QHgOyHiO + CgHjO Kj HjO NiS04 + КОН KAulCNj) при Т 45 °С, рН 4,2 и плотности тока i 0,1 5А/дм.

Пример 1. Анод выполнен в виде коаксиальных цилиндров вн.диаметром 500 мм и длиной 500 Мм из углеродной ткани, покрытой пироуглеродом. Количество слоев ткани изменяется от одного, находящегося в кон5 такте с токоподводом, до двух у противоположного конца, т.е. в 2 раза.

Пример 2. Анод выполнен в виде пластин шириной 500 мм и длиной 500 мм. Количество слоев ткани изменяется от трех, находящихся в контакте с токоподводом, до де0 вяти у противоположного конца, т.е. в 3 раза,

Пример 3. Анод выполнен аналогично примеру 1. Количество слоев ткани из.меняется от четырех, находящихся в контакте с токоподводом, до 20 у противоположного конца, т.е. в 5 раз.

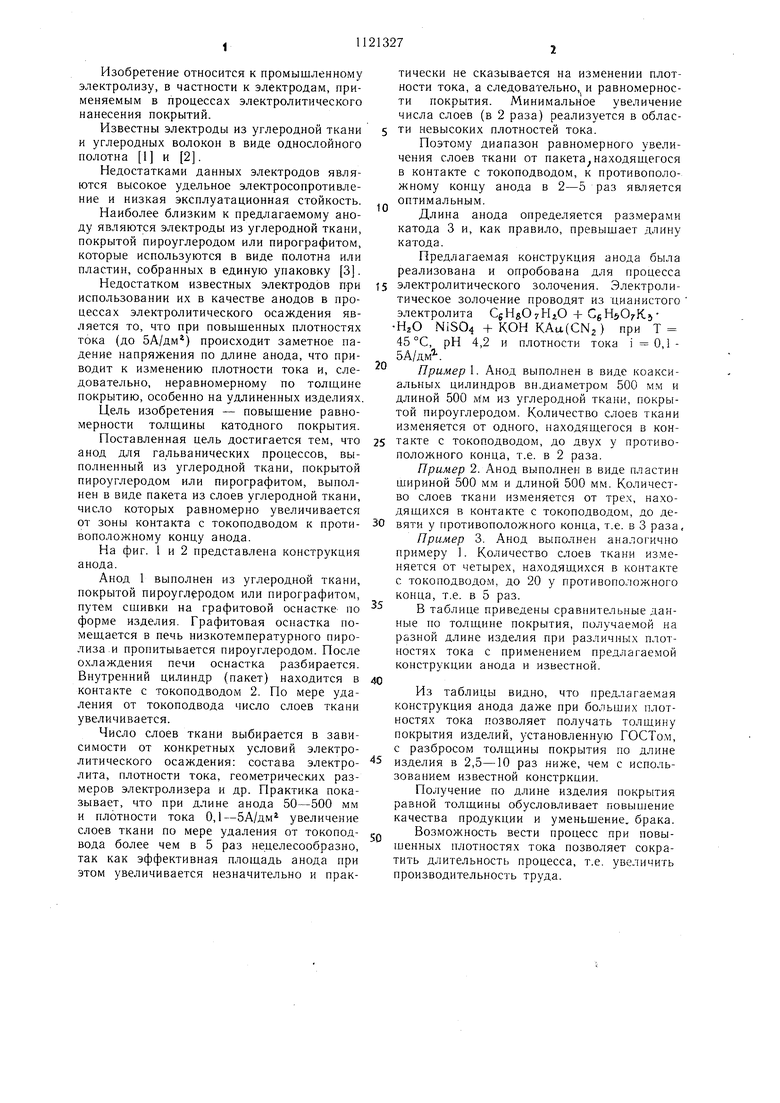

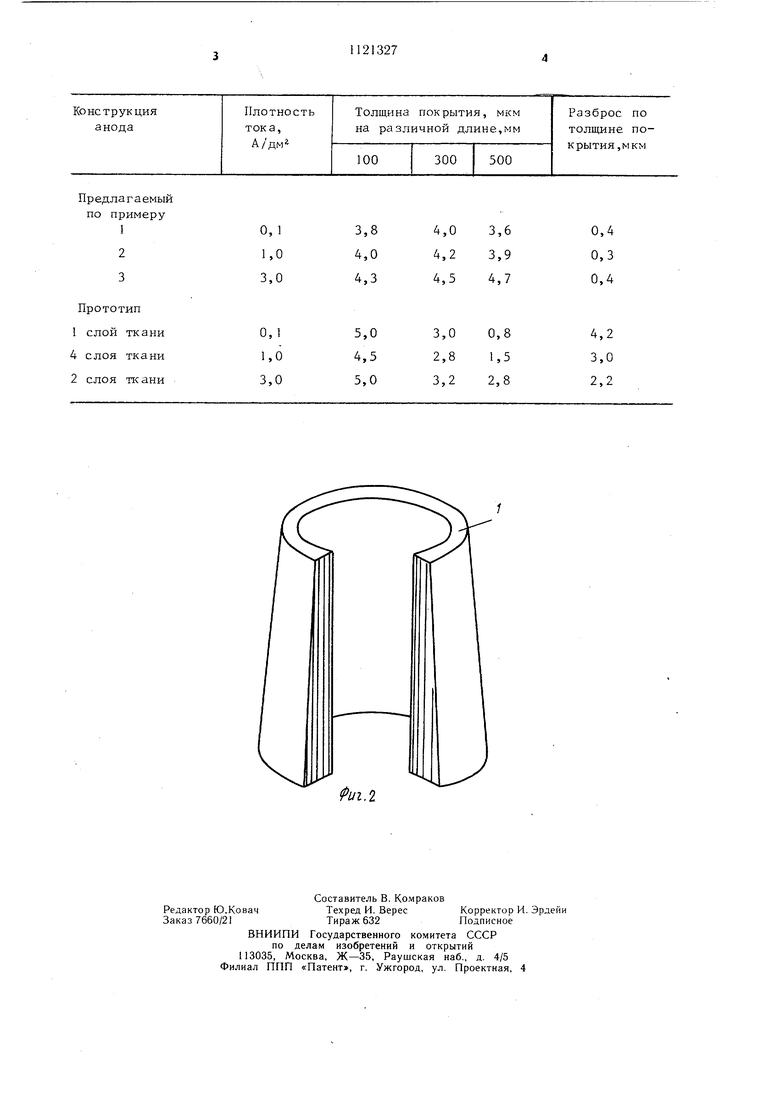

В таблице приведены сравнительные данные по толщине покрытия, получаемой на разной длине изделия при различных плотностях тока с применением предлагаемой конструкции анода и известной.

Из таблицы видно, что предлагаемая

конструкция анода даже при больших плотностях тока позволяет получать толщину покрытия изделий, установленную ГОСТом, с разбросом толщины покрытия по длине

5 изделия в 2,5-10 раз ниже, чем с использованием известной констркции.

Получение по длине изделия покрытия равной толщины обусловливает повышение качества продукции и уменьшение, брака.

- Возможность вести процесс при повышенных плотностях тока позволяет сократить длительность процесса, т.е. увеличить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| Сетчатый электрод для электронного прибора и способ его изготовления | 1981 |

|

SU1149329A1 |

| Жаростойкий материал | 1990 |

|

SU1774521A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

| СПОСОБ ПИРОЛИТИЧЕСКОГО УПЛОТНЕНИЯ ЛЕНТ ИЗ ГРАФИТОВОЙ ФОЛЬГИ | 2006 |

|

RU2315710C2 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2391118C1 |

| Устройство для горячего прессования изделий из порошка | 1983 |

|

SU1121099A1 |

| Способ извлечения серебра из отработанных растворов и электролитов | 1990 |

|

SU1786159A1 |

АНОД ДЛЯ ГАЛЬВАНИЧЕСКИХ ПРОЦЕССОВ, выполненный из углеродной ткани, покрытой пироуглеродом или пиррграфитом, отличающийся тем, что, с целью повышения равномерности толщины катодного покрытия, он выполнен в виде пакета из слоев углеродной ткани, число которых равномерно увеличивается от зоны контакта с токоподводомк противоположному концу анода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ С*008-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2094419C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-10-30—Публикация

1982-11-24—Подача