2.Устройство по п.1, отличаю щ е е с я тем, что соотношение толщин прокладки из графитовой ткани и слоя анизотропного углеродного материала находится в пределах 1-10.

3.Устройство по ПП.1 и 2, отличающееся тем, что прокладки выполнены в виде чередугацихся дисков и колец, причем площадь последних составляет 10-20% от площади дисков, а количественное соотношение дисков и колец находится в пределах 1-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования скорости перемещения инструмента | 1977 |

|

SU632587A1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| УГЛЕРОДНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215687C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2019 |

|

RU2708712C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2101135C1 |

| ЗАЩИТНЫЙ ЭКРАН ОТ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2234176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРОКЛАДКИ (ВАРИАНТЫ) | 2007 |

|

RU2343112C1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Материал электрода-инструмента для электроэрозионной обработки | 1982 |

|

SU1284754A1 |

| Анод для гальванических процессов | 1982 |

|

SU1121327A1 |

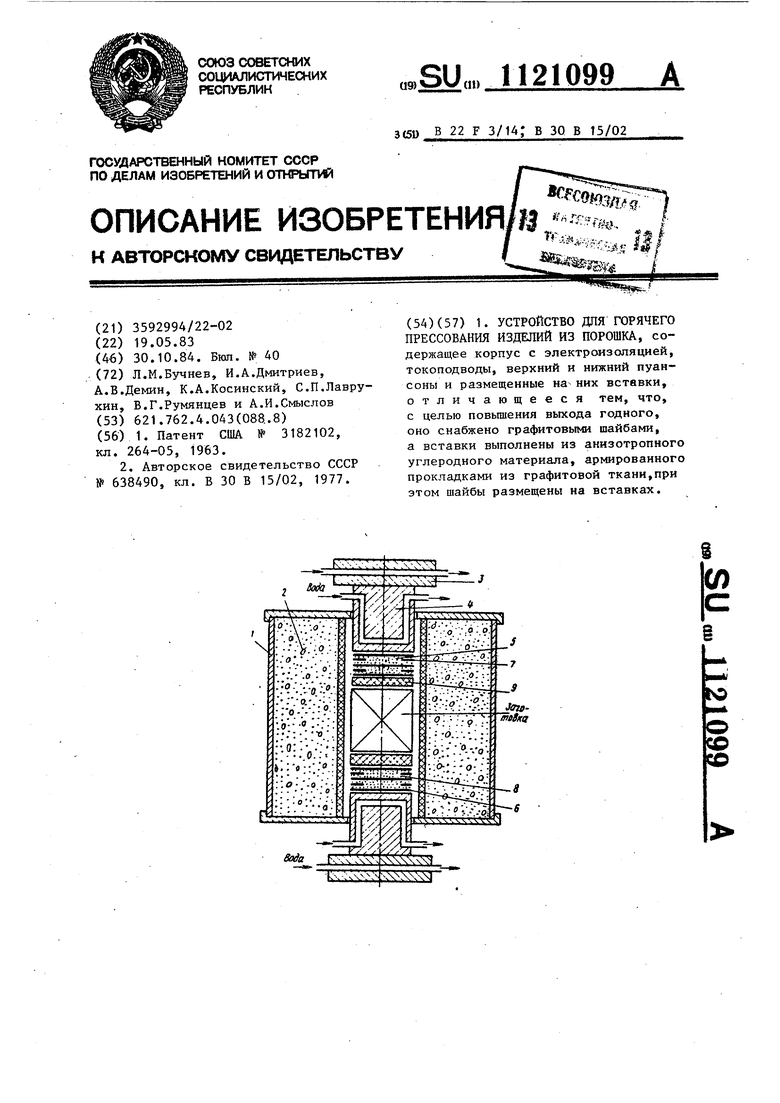

1. УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащее корпус с электроизоляцией, токоподводы, верхний и нижний пуансоны и размещенные на-них вставки, отличающееся тем, что, с целью повышения выхода годного, оно снабжено графитовыми шайбами, а вставки выполнены из анизотропного углеродного материала, армированного прокладками из графитовой ткани,при этом шайбы размещены на вставках.

Изобретение относится к порошковой металлургии, в частности к устройствам для горячбго прессования порошков,нагреваемых прямым пропуск нием электрического тока. Известна npecc-t})opMa для горячег прессования порошка, содержащая верх ний и нижний графитовые пуансоны и матрицу QlJ. Недостатком устройства является то, что в процессе нагрева и прессо вания создаются значительные перепады тe mepaтyp как по высоте, так и по радиусу заготовки, следствием чего являются неоднородность получаемого материала и высокий процент брака. Наиболее близким к данному по технической сущности и достигаемому результату, является устройство для горячего прессования изделий из порошка, содержащее корпус с электроизоляцией, токоподводы, верхний и нижний пуансоны и размещенные на ни вставки. Пуапсоны устройства выполнены из графита {.2. Недостатком устройства является высокий процент брака изделий, возникающий вследствие неравномерности прогрева заготовки. Перепады температур по высоте изделий при прессовании при рабочих температурах до достигают 400, что отрицательно сказывается на получении качественных заготовок. Поскольку электросопротивление пуансонов соиз меримо с электросопротивлением заго товки, то в них теряется большое ко личество тепла. Цель изобретения - повышение выхода годного. Цель достигается тем, что устройство для горячего прессования изделий из порошка, содержащее корпус с электроизоляцией, токоподводы, верхний и нижний пуансоны и размещенные на них вставки, снабжено графитовыми шайбами, а вставки выполнены из анизотропного углеродного материала, армированного прокладками из графитовой ткани, при этом шайбы размещены на вставках. Соотношение толщин прокладок из графитовой ткани и слоя анизотропного углеродного материала находится в пределах 1-10. Прокладки вьтолнены в виде чередующихся дисков и колец, причем площадь последних составляет 10-20% от площади дисков, а количественное соотношение дисков и копец находится в пределах 1-3. На чертеже представлена схема устройства для горячего прессования. Устройство содержит корпус 1 с теплоизоляцией 2 (например, графитовой крошкой, сажей или их композицией), токоподводы 3, медные водоохлаждаемые пуансоны 4, вставки 5, состоящие из тканевых дисков 6 и колец 7 и прослоек 8 из анизотропного углеродного материала (графита или пирографита), шайбы 9 из графита, между которыми размещена порошковая заготовка. Вставки 5 вьтолнены в виде чередующихся слоев графитовой ткани и углеродного материала в соотношении слоев по толщине, равном 1-10, цельные слои (диски) ткани чередуются с кольцами, по площади составляющими 10-20% от площади диска

с соотношением числа дисков и колец 1-3. Нижняя граница соотношений по толщине графитовой ткани и углеродного материала обусловлена тем,что при меньшем содержании последних не обеспечиваются необходимые тепловые и электрические свойства вставки 5. При увеличении содержания графита или пирографита выше верхнего предела снижается прочность вставки в про-10 При цессе горячего прессования, степень ее деформации превьш1ает допустимый уровень. Использование тканевых графитовых колец 7 в сочетании со сплошными дис-15 ками 6 повьш1ает прочность вставок в условиях высоких температур и давлений и предотвращает вьтолзание наполнителя (графита или пирографита) за пределы вставки при прессовании. 20 При использовании колец с площадью менее 10% от площади дисков не обеспечивается необходимая прочность вставки. При площади более 20% ухудшаются тепловые и электрические свой-25 Шайбы 9 из графита способствуют передаче тепла, равномерности его распределения по объему заготовки, .повьш1ают устойчивость и работоспособность вставок 5. В направлении, перпендикулярном оси прессования, теплопроводность материала вставки высока (100-200 Вт/м-К), а удельное электросопротивление мало (4-8-ТО Ом.-м). Это способствует выравниванию тe meратуры по радиусу заготовки. Указанные электрические и тепловые свойства материалу вставки придает графит или пирографит, обладающий необходи- 40 мой для данного случая анизотропией свойств.

Устройство работает следукяцин, образом.

Перед прессованием изготавливают армированные вставки 5. Для этого вырезают круги и диски из графитовой ткани и в определенном соотношении укладывают их друг на друга, помещая между ними анизотропный графитовый материал (графит или пирографит). этом следят, чтобы кристаппографическая ось анизотропного материала была параллельна оси прессования, т.е. чешуйки пирографита ориентируют в горизонтальной плоскости. Далее на нижний токоподвод устанавливают последовательно пуансон 4, вставку 5, шайбу 9 из графита и заготовку. Устанавливают корпус с теплоизоляцией и подводят верхний токоподвод. Через токоподводы начинают пропускать электрический ток и увеличивать усилие на заготовку. При достижении.температуры 2400-2500 С давление достигает 20-30 МПа. Дают выдержку и пр достижении 300-400 С давление снимают. После окончательного охлаждения пресс-комплект разбирают и извлекают отпрессованное изделие. I Таким образом, выполнение устройства с прокладками из чередующихся слоев углеродной ткани и пирогр афита и графитовыми шайбами обеспечивает выравнивание температуры по высоте прессуемого изделия, что позволяет повысить выход годной продукции на 36-46%. Снижается потребление конструкционного графита, так как пуансоны выполнены из меди и практически изнашиваются в процессе эксплуатации, на 10-20% снижается потребление электроэнергии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3182102, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для горячего прессования углеродных заготовок | 1977 |

|

SU638490A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-10-30—Публикация

1983-05-19—Подача