(5) УСТРОЙСТВО ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на длинномерные изделия (его варианты) | 1984 |

|

SU1203134A1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2643295C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747261C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747262C1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| Установка рельефного электрохимического хромирования прокатного валка | 2023 |

|

RU2807973C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

| Способ хромирования роторов винтовых гидромашин | 2014 |

|

RU2622216C2 |

1

.Изобретение относится к оборудованию для нанесения покрытий, прей.мущественно к устройствам для хромирования длинномерных изделий типа штоков.

Известно устройство для хромирования длинномерных , содержащее ванну с горизонтально размещенными в ней изделием и анодом, источник тока и токоподводы Cl 3Однако в устройстве объем ванны, заполненный . электролитом, бол.ьшой, что определяется значительными габаритами- изделия и требованиями тех.нологии электрохимического ведения процесса в стационарном электролите (объемная плотность тока меньше или равна 2 А/л). Кроме того, токоподводы к изделию и к аноду размещены в электролите, агрессивность которого резко снижает и-х долговечность. Значительное зеркало раствора, активно перемешиваемого газами, является источником выделения

большого количества вредных испарений.. Применение секционного анода, перемещаемого вдоль штока, не позволяет одновременно обрабатывать, всю поверхность, удлиняет цикл обработки и не позволяет проводить активацию поверхности перед хромированием, что.ухудшает прочность сцепления осадка с поверхностью изделия. Кроме того, применение в устройствах стационарного электролита не позволяет интенсифицировать режим хромирования.

Наиболее близким -к изобретению является -устройство для хромирбвания изделий, содержащее вертикальную ванну с размещенным в ней анодом, укрытие, источник тока с токоподводами, расположенными в верхней части ванны 2 .

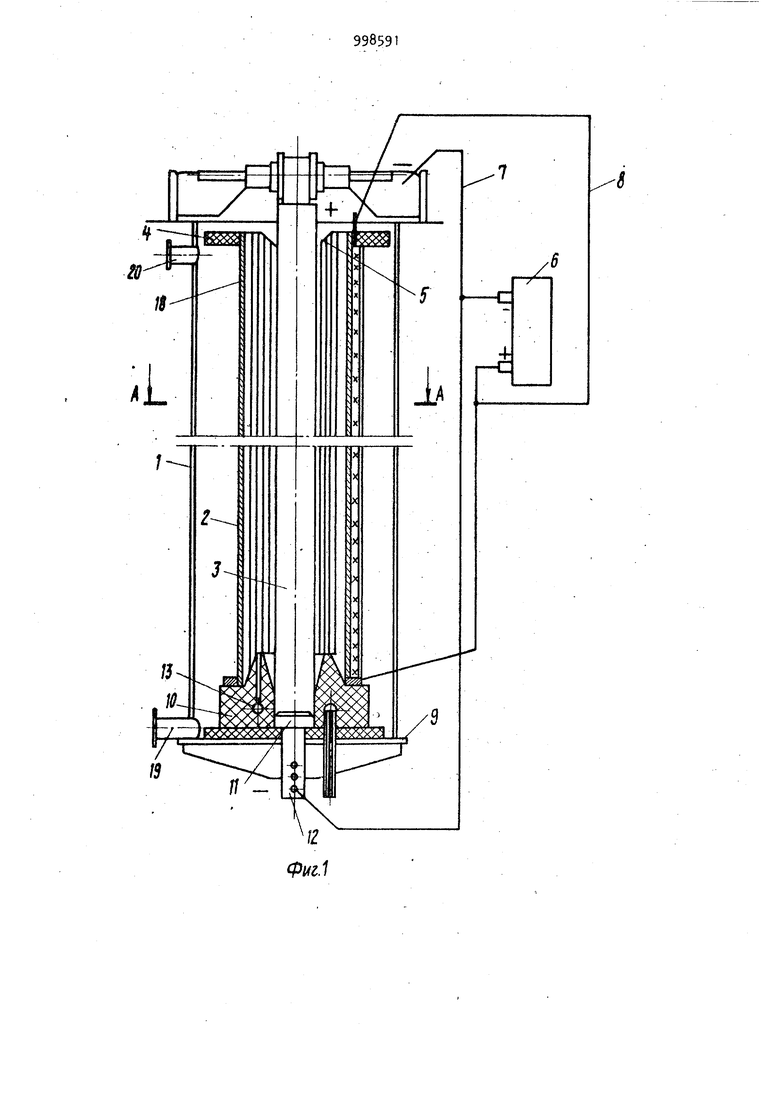

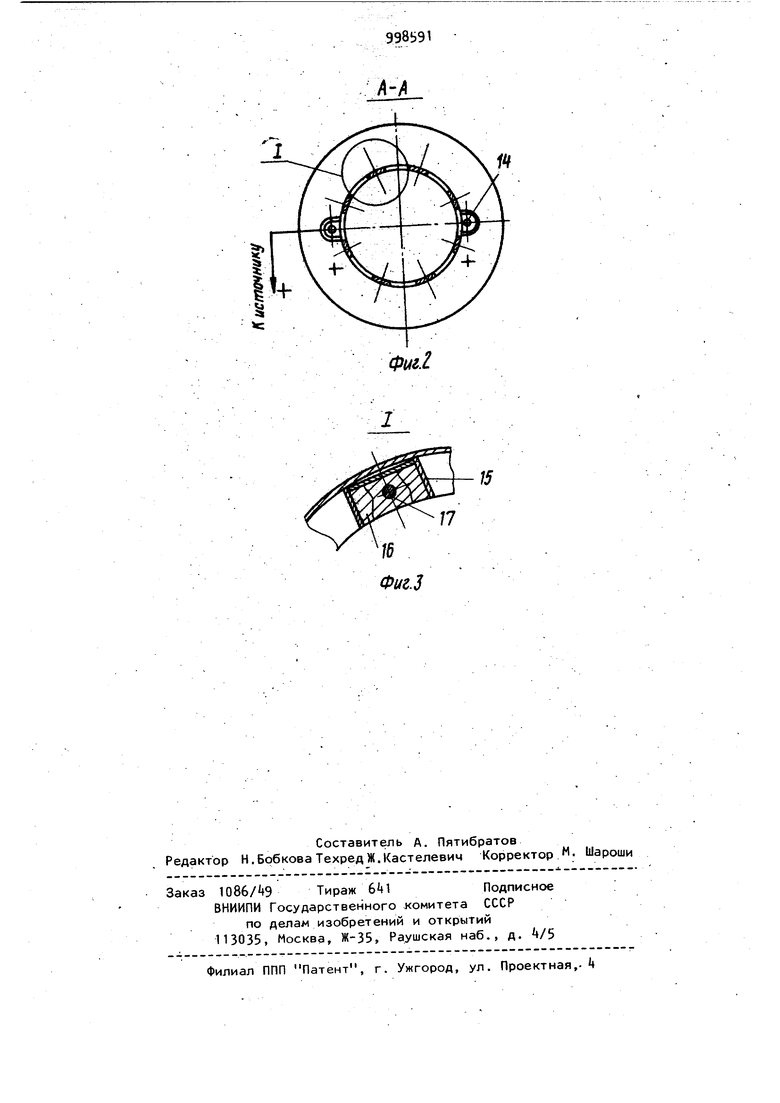

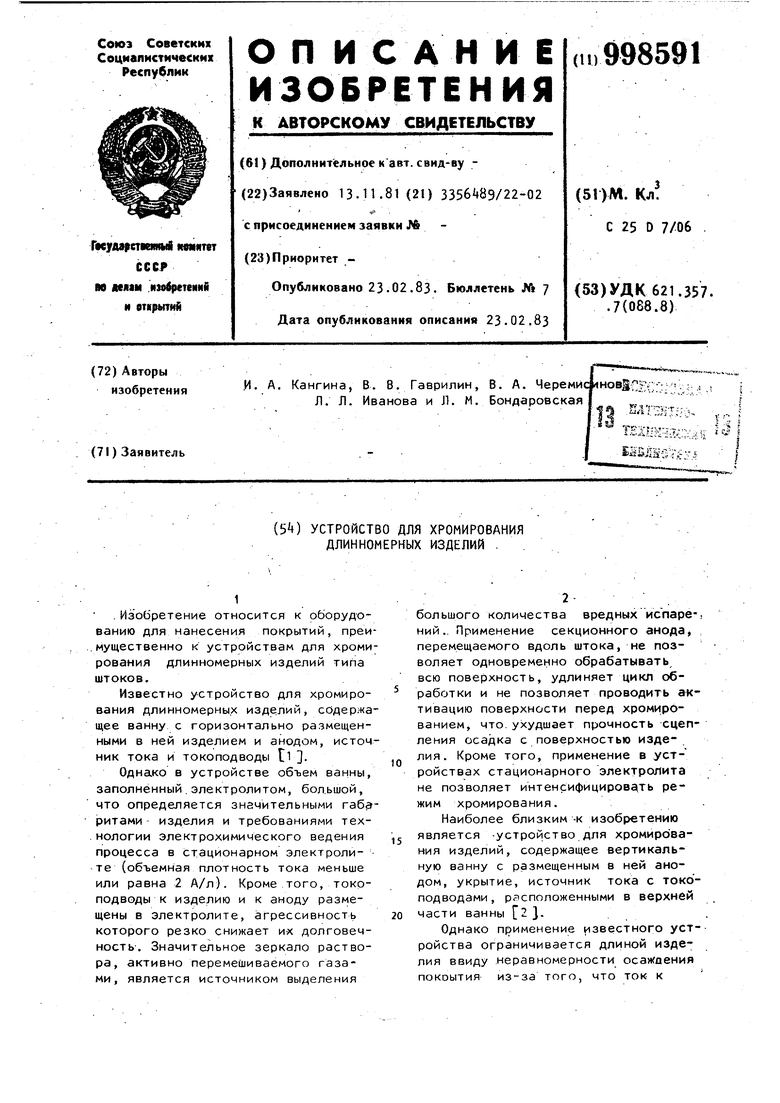

Однако применение известного устройства ограничивается длиной изделия ввиду неравномерности осалпения покоытия из-за того, что ток к электоодам подводится вверху/ в одной зоне. Заполнение ванны электролитом предполагает использование зн чительного его объема, что связано с большим расходом химикатов и повышенными энергозатратами а нагрев Кроме того, конструкция анода металлоемка,, сложна при изготовлении, поскольку требует специальной оснаст ки для заливки и большого объема за.ливочного ковша. Заливка электрода требует его вертикальной установки, что для штоков большой длины связано с созданием специализированного уча,стка. При этом затруднена эвакуация кислородно-водородной смеси с оттоком зле.чтролита в нижнюю зону ванны, что приводит к проникновению ее мерез неплотности укрытия в рабочую зону цеха, Целью изобретения является повышение качества покрытия и производительности труда. Поставленная цель достигсзется тем, что устройство для хромирован;/|Я длинномерных изделий, содержащее вертикальную ванну с анодом, укрытие источн 1( тока и токоподводы, снабжено изолятором, установленным на днище ванны, причем в изоляторе установлен анод с токоподводом и коллектор для подачи электролита в межэлектродную зону, анод выполнен в ви де двух полуцилиндров, по образующим которых закреплены профили корытообразной формы с электродным материалом, а в верхней части анода между профилями выполнены щелевые пазы для отвода электролита. На о;)иг. 1 изображена схема устрой ства для хромирования длинномерных изделий, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. Н- узел на фиг. 2. Устройство для хромирования длинномерных изделий содержит вертикальную ванну 1, размещенные в ней анод 2 и изделие 3 (катод), элемент k укрытия аанны и элемент 5, укрытия межэлектродной зоны, выполненный из эластичного материала, источник 6 тока с токоподводами 7 и 8,закрепленными в верхней части ванНы и обеспечивающими подвод тока к злектродам сверху. Устройство снабжено установленным на днище У ванны изолятором 10, контактом 11 для подвода тока к изделию 3 с токоподводом . 12, коллектором 13 подачи электролита в межэлектроднуй зону, размещенными в изоляторе 10, Токоподвод 1А закреплен в нижней части анода 2, который установлен на изоляторе 10. Анод 2 выполнен в виде двух полуцилиндров, по образующим которых закреплены профили 15 корытообразной формы, обращенные открьггой стороной к обрабатываемой поверхности изделия. Объем профилей 15 заполнен электродным материалом 16 с вплавленными в них контактными штырями 17. В верхней части анода 2 на поверхностях, р,асположенных между профилями, выполнены щелевые пазы 18 для отвода электролита в незаполненное пространство ванны 1 на высоте, соответствующей уровню электролита, необходимому для осуществления хромирования на заданной длине изделия и облегчения эвакуации газовой смеси из межэлектродного пространства. В ванну 1 встроены сливные патрубки 19 и каналы 20 вентиляционной системь. Устройство для хромирова ния длинномерных изделий работает следующим образом.. В ванну 1 на изолятор 10 устанавливается анод 2 с токоподводами 8 и 14 соответственно в верхней и нижней зонах . Токоподвод 14 в нижней зоне анода 2 изолирован от воздействия электролита. Через коллектор 13 во внутреннюю полость анода 2 посредством насоса нагнетается электролит. По мере заполнения ее электролит сбрасывается через прорези 18 в нерабочее пространство ванны 1 между ее стенкой и анодом 2 и через сливной патрубок 19 отводится в герметичную емкость для стабилизации температурного режима и корректировки объема и состава электролита. При этом пары, образующиеся в пространстве под элементами 4 и 5 укрытия отводятся в вытяжную вентиляционную систему через каналы 20. Внутрь анода 2 вводится изделие 3, подлежащее хромированию, и устанавливается торцом (или оснасткой) на контакт 11 для подвода тока к нему. Подвод тока к изделию 3 в верхней зоне осуществляется посредством токоподвода 7. При подаче напряжения на концы электрода 2 производится процесс осаждения покрытия. После проведения операций технологического процесса (прогрева, активации и хромирования) электролит сбрасывается в герметичную емкость, а изделие 3 извлекается из ванны 1.

Таким образом, конструкция предлагаемого устройства позволяет: расширить технологические возможности и улучшить качество покрытия за счет обеспечения двухстороннего подвода тока к электродам, при этом четко формируется граница хромируемой части и толщина слоя покрытия, поскольку обеспечивается отсутствие газов в верхней части хромируемой зоны, препятствующих процессу отложения покрытия; повысить интенсивность про тока электролита и тем самым увеличить производительность процесса и обеспечить проведение процесса хромирования с меньшим объемом электролита и тем самым снизить энергозатраты и эксплуатационные расходы.

Кроме того, использование электрода предлагаемой конструкции позволяет уменьшить металлоемкость и снизит трудоемкость при изготовлении и ремонте электрода, поскольку заливка электродного материала ведется малыми порциями расплава в элементы конструкции, а ремонт осуществляется посредством местного выплавления электродного материала из анодного профиля и заливки нового.

Годовой экономический эффект от Внедрения только одного устройства для хромирования длинномерных изделий составит 151,3 тыс. руб.

Формула изобретения

Устройство для хромирования длинномерных изделий, содержащее вертикальную ванну с анодом, укрытие, источник тока и токоподводы, отличающееся тем, что,-с целью повышения качества покрытия и производительности труда, оно снабжено изолятором, установленным на днище ванны, причем в изоляторе установлен анод с токоподводом и коллектор для подачи электролита в межэлектродную зону, анод выполнен в виде двух полуцилиндров, по образующим которых закреплены профили корытообразной формы с электродным материалом, а в верхней части анода между профилями выполнены щелевые пазы для отвода электролита.

Источники информации, принятые во внимание при экспертизе

Ф(4г2

Авторы

Даты

1983-02-23—Публикация

1981-11-13—Подача