t Изобретение относится к абразивн му производству, в частности оно ка сается по 1ировального состава и спо соба его получения для полирования детал ей из пластмасс например дета лей очковых оправ, пуговиц, игрушек и т.д. Известна абразивная паста и способ ее получения для полирования твердой поверхности деталей, со держащая абразив, воду, жировой ксфтонент и триэтаноламин. Паста используется для полирования различ ных металлов и их сплавов и пластмасс Г1 3. Недостатком этого состава абрази ной пасты при полировании поверхности деталей из пластмасс является невьтолнение требований к качеству обработанной поверхности. , Наиболее близким к изобретению по технической сущности является по лировальный состав и способ его пол чения, содержавши, мае. %: абразив 4-50, жировЬй компонент 5-15,этилен гликоль 0,3-12, триэтаноламин 1-5, сополимер акриловой кислоты и полиа лиловых эфиров пентаэритрита 0,0010,030; водную основу с рН остальное: получение полировального состава последовательным введением в водную основу при нагревании и пе ремешивании антифриза, траэтанолами на, расплавленных жировых компонентов и: абразива. В качестве антифриза используют эти пгенгликоль, в качестве жирового компонента - высшие жирные кислоты Недостатком известного состава также является то, что он не обеспе чивает требуемого качества поверхности при обработке из пластмасс. Целью изобретения является улучшение качества поверхности деталей из пластмасс и получение гомогенных вязкотекучих и стабильных паст. Поставленная цель достигается введением мелкодисперсной кожи и фенола в полировальный состав, сожержадий глиноз, жировой компонен триэтаноламин, этиленгликоль и воду при следующем содержании компонентов, мае. %: Глинозем 15-40 .ЖиЕровой компонент 7-15 Триэтанол a ин 1,75-5,00 77 Этилен0,3-6,0 гликоль 0,01-0,08 Фенол Мелкодисперснаякожа Остальное Вода при этом получают полировальный состав последовательным введением компонентов в водную основу, нагретую до температуры плавления жирового компонента, с перемешиванием этиленгликоля, мелкодисперсной кожи, фенола, триэтаноламина,расплавленного жирового компонента и глинозема, в смесь этиленгликоля, мелкодисперсной кожи и фенола на водной основе вводят триэтаноламиЕ и расплавленный жировой компонент с последующим введением глинозема при постоянном перемешивании. ПРИ хранении полировального состава, содержащего мелкодисперсную кожу при температуре воздуха выше возникают условия образования грибковой плесени, которая приводит к потере рабатоспособности состава. Для предотвращения процесса образования грибковой плесени в полировальный состав в качестве консерванта введен фенол. Порядок введения компонентов при получении полировального состава объясняется физико-химической сущностью протекаемых процессов. Первым компонентом вводится этиленгликоль, так как он неограниченно растворяется в воде. Вторым компонентом вводится фенол, который такясе растворяется в воде и тем самым увеличивает поверхность и создает необходимые и благоприятные условия для смачивания во всем объеме вводимой за ним мелкодисперсной кожи. Затем вводится триэтаноламин, расплавленные жировые компоненты (например, высшие жирные кислоты), реагирующие с триэтаноламином и в конечном итоге образующие эмульсию органического мыла в из-бытке жировых компонентов с равномерно распределенной в ней мелкодисперсной кожей. Затем вводится глинозем. Такая оследовательность обеспечивает поучение стабильногоj гомогенного и вязкотекучего полировального состава Выбранные граничные пределы содержания ингредиентов состава определены следующим: верхние пределы содержания кожи 8 мас.%) и глинозема (40 мас.%) ограничены вязкостью, j при которой полировальный состав теряет текучесть и усложняется его нанесение на обрабатываемые детали; нижние пределы введения кожи (2мас.%) и глинозема (15 мае, 7,) ограничены |g эффективностью полирования, так как при дальнейшем их уменьшении заметно снижается производительность процесса полирования. Верхние пределы введения связую- j щего .- жировых компонентов (15 мас.%), риэтаноламина (5 мас.%), этиленгликоля (6 мас.%) ограничены вязкостью полировальных составов, а нижние (7j 1,/5; 0,3 мас.% соответственно) „ стабильностью, при которых не происходит седиментация глинозема и мелкодисперсной кожи и разделение жидкой и твердой фазы. Верхний предел введения фенола js (0,08 мас.%) соответствует макси. мальному содержанию в составе мелкодисперсной кожи, а нижний (0,01 мае. %) - минимальному ее содержанию. В качестве мелкодисперсной кожи применяют шлифовальные от- . ходы кожевенного производства. Для придания эстетических свойств полировальным составам в них могут быть введены красители и отдушки. Пример 1. Готовят полиро- 5 вальный состав, содержащий, мае %: Глинозем 40,0 Жировой компонент, в т.ч.: 15,0 синтетические жирные кислоты фракции . С,-С,,« 10,0 олеиновая кислота 5,0 Триэтаноламин 5,0 Этиленгликоль. 0,3 Фенол0,01 Мелкодисперсная кожа2,0 Вода37,69 Приготовление полировального состава ведут следующим образом. Реактор заполняют водой и нагревают до температуры плавления наибо- 55 лее высокоплавкого жирового компонента, в данном случае синтетических жирных кислот (5Ь С). Далее вводг 5 в в г п н а н к м п гл м ни ни н п же Щ т Этиленгликоль и фенол, после чепроизводят перемешивание (3ин). Не осхаггавлнвая мешалку, дят мелкодисперсную кожу и произят перемешивание до полной гомоизации смеси (8-10 мин). Затем кращают перемешивание и при осталенной мешалке вводят триэтанолн и расплавленные жировые компоты. После полного ввода жировых понентов снова осуществляют переивание в течение 15 мин и далее постоянном перемешивании водят нозем. Закончив введение глинозепереключают обогрев на охлажтереакторз. npout cc полной гомстеации состава осуществляют в таче5 ч„ Пример 2, Готовят г.1телу:ЛЦ1 й яропаЛьнья- состяа, маг.. А: Глпкоземi5 Жировой КОМПСЬ ЧТ, 3 т.ч.: синтетичес;%1:с жирные кислоты фракции С., 3,5 олеиновая кислота3; 5 Триэтаиоламнн 1,75 Этиленгликоль 6.. О ФенолO.OS Мелкодисперсная кожаВ f О Рода62, 1 / Приготопленне состпвя недуг т.-к как к о примере I ,Пример , Готовят c.ncjiyioполирояальньп состав, м.чг-., %; Глинозем. Жировой компоненг,9 в т.ч.: синтетически яафные кислот;, фракции ,4,5 олеиновая кислота4,5 Триэтаноламин2,25 Зтиленгляколь9 Сополимер акри-гтовой кислоты и полиаллиловых эфиров пентазритрита (сакоп)0,02 Водная основа с рН 8-939,73 Приготовление полгфовапьного соса начинают с растворения соболимера акриловой кислоты и полиаллиловьк эфиров пентаэритрита в воде. Растворейие ведут до полного исчезновения комочков сополимера. Затем для доведения до рН 8-9 в раствор вводят каустическую соду и включают мешалку реактора. При этом происходит процесс желатияизации и вязкость раствора повьппдется до максимальной величины, зависящей от количества вводимого сополш4е|ра. Har-iревают водньй раствор сополимера при включенной мешалке и вводят этиленгликоль. Закончив перемешивание мешалку выключают и вводят триэтаноламин и расплавленные синтетические жирные и олеиновую кислоты, включают мешалку, температуру поддерживают на уровне 55°С и через 10 мин начинают введение глинозема. После полного введения глинозема обогрев отключается и начинают охлаждение реактора. Процесс полной гомогенизации состава осуществляют в течение /4 ч.

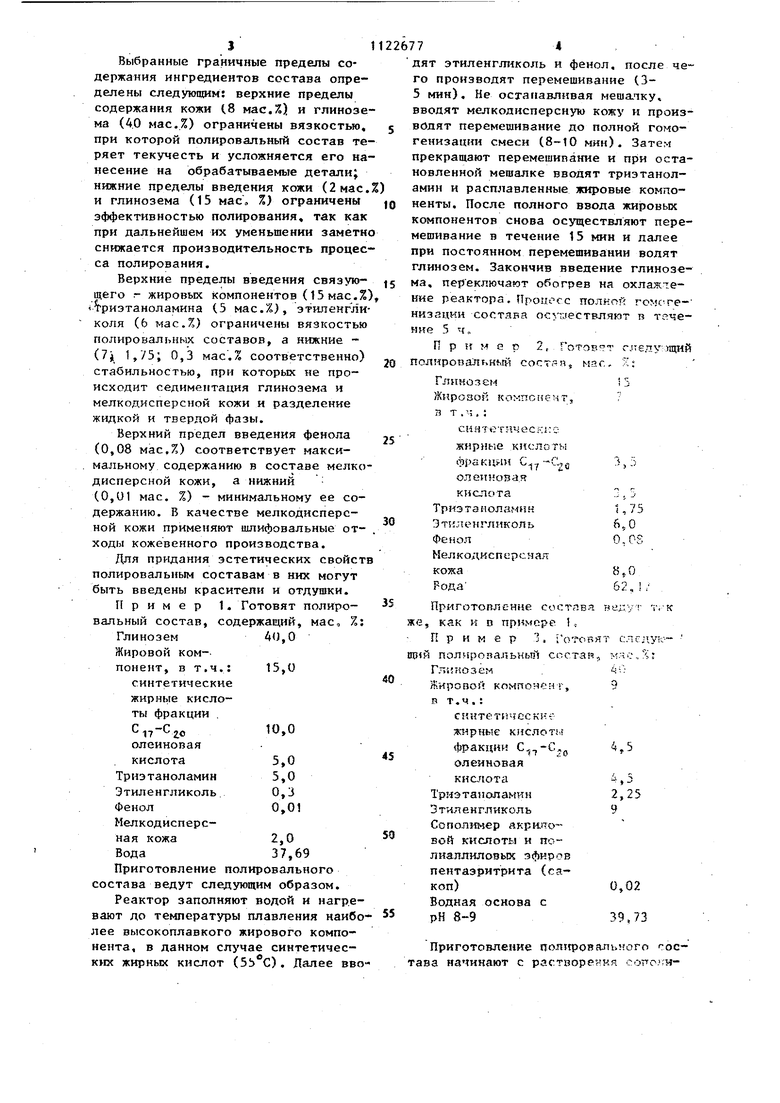

Испытания полировальных составов (пример 1-3) проводят на операции полирования пуговиц и деталей очковых оправ на оборудовании (галтовочных барабанах) фирмы. Буратто (Италия) с помощью специальных деревянных кубиков, изготовленных из твердых лиственных пород дерева, в соответствии с принятой на заводе пластмассовой фурнитуры технологией. Общее количество луговиц и кубиков при заполнении секции барабана Буратто не щ)евьш1ает уровня на 20 см ниже вала барабана. Соотношение между обрабатываемыми деталями и кубиками |:Я (т.е. 1 объем деталей и 2 объема кубиков). В каждую секцию барабана заливают 380 г масла вазелинового медицинского и барабан вращается 1 ч 40 мин, после чего на поверхность кубиков равномерно разли вакгг 300 г полировального состава и барабан снова вращается 30 мин. Кубики подготовлены к операции полирования. Затем загружаю.т детали из; пластмасс и производят полирование.

Результаты испытаний приведены jB таблице. .

Анализ результатовиспытаний.подтверящает преимущество предложенно-, го полировального состава по сравнению с известными, обеспечивает улучшение качества обработанных поверх- ноетей деталей, изготовленных из пластмасс, и позволяет получить при внедрении значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких водосмываемых абразивных паст | 1980 |

|

SU975767A1 |

| Полировальный состав и способЕгО пОлучЕНия | 1978 |

|

SU798153A1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| Паста для полирования твердой поверхности | 1977 |

|

SU717115A1 |

| Полировально-доводочная паста | 1980 |

|

SU910713A1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2000 |

|

RU2161173C1 |

| Абразивная полировальная паста | 1989 |

|

SU1669962A1 |

| АБРАЗИВНАЯ ПАСТА | 1993 |

|

RU2061730C1 |

| Моющее средство для очистки твердой поверхности | 1981 |

|

SU998499A1 |

| КРЕМ ДЛЯ КОЖИ РУК | 1991 |

|

RU2021803C1 |

1. Полировальный состав, содержащий глинозем, жировой компонент, триэтаноламин, ;5тиленгликоль и воду, о т л и ч a ю щ и и с я тем, что, с целью улучшения качества поверхности деталей из пластмасс, он дополнительно содержит мелкодисперсную кожу и фенол при следующем соотношении компонентов, мае, %: 15-40 Глинозем Жировой 7-15 компонент . Триэтанол1,75-5,00 амин Этиленгли0.3-6,0 коль 0,01-0,08 Фенол Мелкодисперс 2-8 ная кожа Остальное Вода 2. Способ получения полировал ного состава по п, 1 последовательнъм а Ш введением компонентов в водную основу, нагретую до температуры плавления жирового компонента,и перемешиванием, отличающийся тем, что, с целью получения гомоген ных вязкотекучих и стабильных паСт,, в смесь этиленгликоля, мелкодисперсной ко.и и фенола на водной основе вводят триэтаноламин и расплавленный жировой компонент с последую5цим введением глинозема при постоянном перемешивании.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паста для полирования твердойповерхности | 1973 |

|

SU508519A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полировальный состав и способЕгО пОлучЕНия | 1978 |

|

SU798153A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| (прототип).. | |||

Авторы

Даты

1984-11-07—Публикация

1982-12-09—Подача