§

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ термической обработки чугуна для инструмента | 1985 |

|

SU1407972A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термической обработки инструмента из быстрорежущей стали | 1979 |

|

SU933750A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| Способ термической обработки штамповой стали | 1979 |

|

SU870454A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА преимущественно из штамповЁ 1х хромовольфрамовых сталей, включающий ступенчатый подогрев, окончательный нагрев до температуры закалки, охлаждение с изотермической вьщержкой и отпуск, отличающийся тем, что, .с целью повышения эксплуатационной стойкости инструмента путем оптимального распределения карбидов легирующих элементов, изотермическую выдержку производят при 930-960 С в течение 15-20 с.

N0

д

kj f Изобретение относится к термичес кой обработке инструмента из штампо вых сталей, основными легирующими элементами которых являются хром и вольфрам. Известен способ термической обра ботки инструмента штамповых сталей, включающий закалку и отпуск ll . Однако данный способ не обеспечивает необходимой эксплуатационной стойкости прессового и штампового инструментов. Наиболее близким к предложенному по технической сути и достигаемому результату является способ термичес кой обработки инструмента, включакиций ступениатый подогрев, оконча тельный нагрев до температуры закалки, охлаждение с изотермической выдержкой при 830-850 С в течение 80 с и отпуск 2 . Известный способ не обеспечивает высокой эксплуатационной стойкости штампового инструмента из-за недостаточной его износостойкости и приводит к вьщелению обоих, обладаю щих различной твердостью, основных .карбидов WrC и CrjjC, так как изотермическая вьщержка производитс в температурном интервале выделения карбидов Сг2чС5 и WgC. Цель изобретения - повышение эксплуатационной стойкости инструмента путем оптимального распределе ния карбидов легирующих элементов. Указанная цель достигается тем-, что согласно способу термической обработки инструмента преимуществен но из штамповых хромовольфрамовых сталей, включающему ступенчатьй подогрев, окончательный нагрев до тем пературы закалки, охлаждение с изотермической выцержкой и отпуск, изо термическую вьщержку производят при 930-960°С в течение 15-20 с. Кратковременная вьщержка (1520 с) при 930-960°С в процессе-охлаждения приводит к вьщелению диспе ных карбидов вольфрама (твердость Яу 1306), обеспечивающих высокую износостойкость и сохранение в твердом растворе упрочняющего его хрома. Проведение изотермической, вьщержки при 930-960°С предотвр щает вьщеление карбидов хрома ,, имеющих значительно меньшую твердость (HV 1000), выделение ко172торых по этой причине нецелесообразно. Изотермическая вьщержка при температурах менее приводит к вьщелению обоих вышеперечисленных карбидов, а вьщержка при температурах выше - к вьщелению недостаточного количества карбидов вольфрама из-за недостаточного переохлаждения аустенита. Изотермическая вьщержка при 930960°С в течение 15-20 с необходима и достаточна для вьщеления дисперсных карбидов вольфрама. Вьщержка менее 15 с не обеспечивает вьщеление их в достаточном количестве, а вьщержка более 20 с приводит к их коагуляции, что та.сже не обеспечивает высокой эксплуатационной стойкости инструмента. Способ осуществляется следующим образом. Инструмент после ступенчатого подогрева и окончательного нагрева под закалку переносят в соляную ванну с температурой 930-960 С, выдерживают при этой температуре 15-20 с и охлаждают в масле с температурой . Пример. Проводится термическая обработка,щтампового инструмента - язычковых матриц, изготовленных из стали ЗХ2В8 следукщего химического состава,%: С 0,40; Si 0,30 Мп 0,32} S 0,02, Р 0,015-, Gr 2,50-, W 8,25. Матрицы, нагретые до 1075 С, переносят в соляную ванну с температурой 950 С, вьщерживают при этой температуре и закаливают в масле. Отпуск проводят при . Для сравнения проводят термическую обработку по обычно применяемому для этой марки стали режиму - закалка от 1075 С в масле и отпуск при 600 С, а также согласно известному способу: охлаждение при закалке с изотермической вьщержкой при 850 С в течение 10 с. Эксплуатационную стойкость язычковых матриц определяют путем натуральных испытаний при прессовании труб из алюминиевого сплава АМГ-6. На каждый режим термической обработки используют по пять матриц. Данные стойкостных испытаний при различных режимах из.отермичной выдержки в процессе закалки приведены в таблице.

;3112271

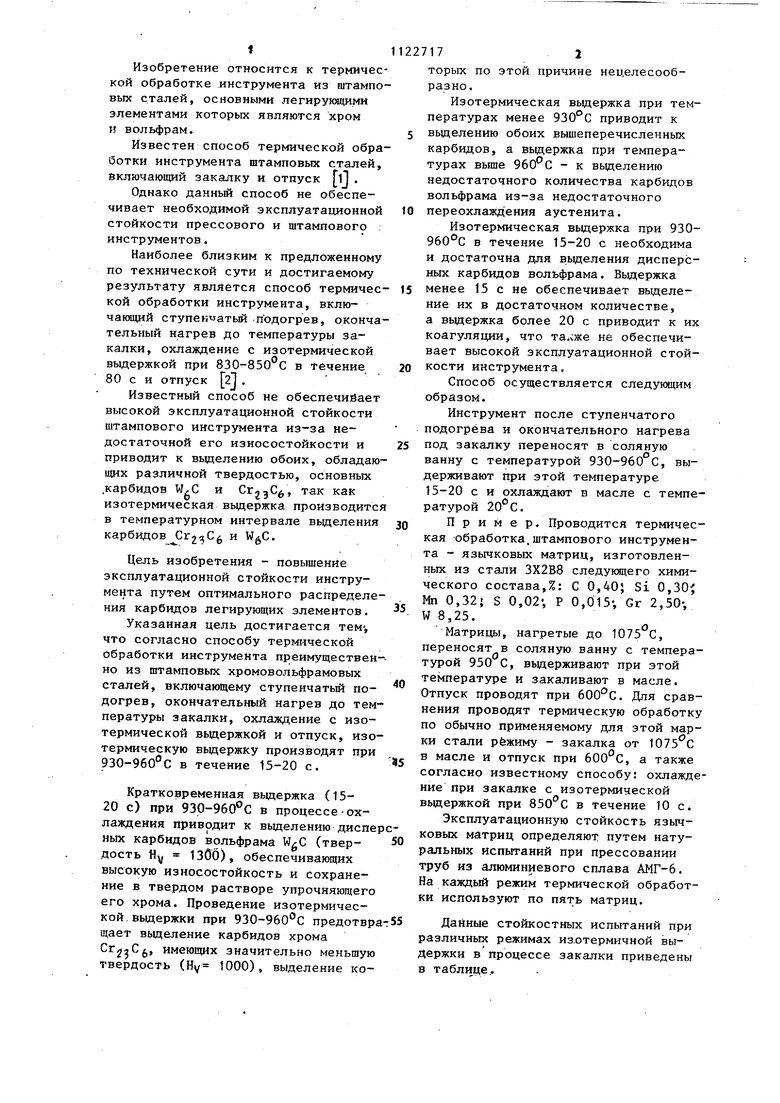

Средняя эксплуатационная стойкость матриц (из пяти матриц, тонн прессованных труб) по предложенному способу составляет 12,4, по известному 8,4 k по базовому l 8,2. 5

Применение предложенного способа позволяет повысить эксплуатационную Время изотермическойвыдержки, с 830 8,48,28,110,39,89,710,4 7,98,48,612,612,712,312,4 7,88,48,612,412,312,312,3 ---9,010,110,49,6

74

стойкость инструмента в 1,5 раза, что приводит к снижению расхода инструмента при производстве труб и профилей из алюминиевых сплавов и увеличению производительности прессового оборудования на 1,5% в связи со снижением простоев. Эксплуатационная стойкость при температуре I 850 900 930 1 940 Г 950 1 960 Г980 1 1000 изотермической вьщержки, С 8,68,3 8,48,5 8,48,2 8,18,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ,№ 369153, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1984-11-07—Публикация

1983-10-17—Подача