1

Изобретение относится к области обработки инструментальных сталей, применяемых при изготовлении штампов для горячей объемной штамповки, прессования и рубки, литейных форм для литья под давлением и другого формообразующего инструмента, работающего с разогревом рабочих поверхностей до ЗОО-бОО С, соприкасающихся с металлом, разогретым до 850-1180 С. Изобретение, в частности, касается процессов обработки, предусматривающих проведение высокотемпературной нитроцементации с последующей закалкой, направленных на получение максимальной износо- и теплостойкости слоя на рабочих поверхностях инструмента при одновременной прочности и вязкости сердцевины.

Известен способ обработки конструкционных сталей, включающий цементацию с последующей нитроцементацией при 930-950С и закалкой от температуры подстуживания 850-870с в масло l .

Насыщение при 930-950 с ведет к значительному перегреву сердцевины и как следствие к снижению динамической прочности и вязкости сердцевины из-за роста зерна, образования

крупноигольчатого мартенсита в сердцевине и грубой карбидной сетки в слое.

Известен способ обработки стали, 5 в котором после азотирования и нитроцементации при 650-690 С проводят нагрев под закалку при 720-900с в углеродсодержащей среде 2, Способ не позволяет получить

10 высокую теплостойкость и твердость слоя для штамповых сталей, так как в процессе среднетемпературной нитроцементации (650-690°С) не удается получить слой значительной глубины

15 и содержания углерода.

Наиболее близким к изобретению по сущности и эффективности является способ обработки штамповых сталей, предусматривающий нитроцемента20 цию в процессе подогрева и нагрева под закалку с вьщержк ой при температуре Ас,,+ (20 - 30fc, закалку в масло с последующим отпуском при 520-560°С 3.

25 При обработке этим способом также не удается получить требуемой твердости и теплостойкости слоя, плавного снижения количества углерода по глубине слоя к сердцевине. При охлаждении в масло в сердцевине и

собенно в переходном слое вследствие овышенной скорости охлаждения и радиента температур возникают вьасоие напряжения, ведущие к трещинобразованию и скалыванию рабочих кроок на штампах сложной конфигурации. Целью изобретения является повыение эксплуатационной стойкости зделий из штамповых сталей.

Цель достигается тем, что в спообе, включающем-нитроцементацию в процессе подогрева и нагрева при cj-f- (20-30fc в атмосфере с углеродным потенциалом 0,8-1,4%, закалку и отпуск, нитроцементацию проводят вухступенчато с повышением на второй ступени температурь: до АС} + + (50-80fc и углеродного потенциала до 1,5-1,8% в течение 1/3 - 1/4 времени общей выдержки, а закалку осуществляют в среде с температурой на 250-350с выше температуры начала мартенситного превращения. При этом отпуск проводят при температуре на 30-5о С ниже температуры перлитного превращения.

Нитроцементация на заключительном этапе при температуре (50-80)°С и высоком углеродном потенциале с одной стороны ускоряет процесс насьпчения углеродом, увеличивает глубину слоя,, понижает температуру начала мартенситного превращения в слое, а с другой стороны предотвращает рост зерна аустенита в сердцевине вследствие короткой выдержки. В процессе длительной изотермической выдержки в слое образуется мартенситная структура, содержащая до 5-10% аустенита и мельчайшие карбиды и карбонитриды, одновременно в сердцевине - дисперсный тросто-мартенсит, а в верхнем интервале температур закалки и сорбит. Кроме уменьшения структурной и тепловой деформации такая закалка приводит к формированию сжимающих напряжений в поверхностном слое, а высокое содержание углерода и легирующих элементов в мартенсите обеспечивает повышенные износо- и раЗ гаростойкость. Изотермическая закалка, уменьшая температурные и структурные напряжения, позволяет исключить образование трещин. В связи с протеканием превращения не чисто по мартенситному типу, а с образованием промежуточных структур в направлении от сердцевины к поверхности изменяется структура переходного слоя от сердцевины к слою. Этому способствует резкое снижение температуры начала мартенситного превращения слоя Мн при кратковременном повышении температуры до Ас-,, + (50-80fc с одновременным повышением в слое содержания углерода до 1,5-1,8%.

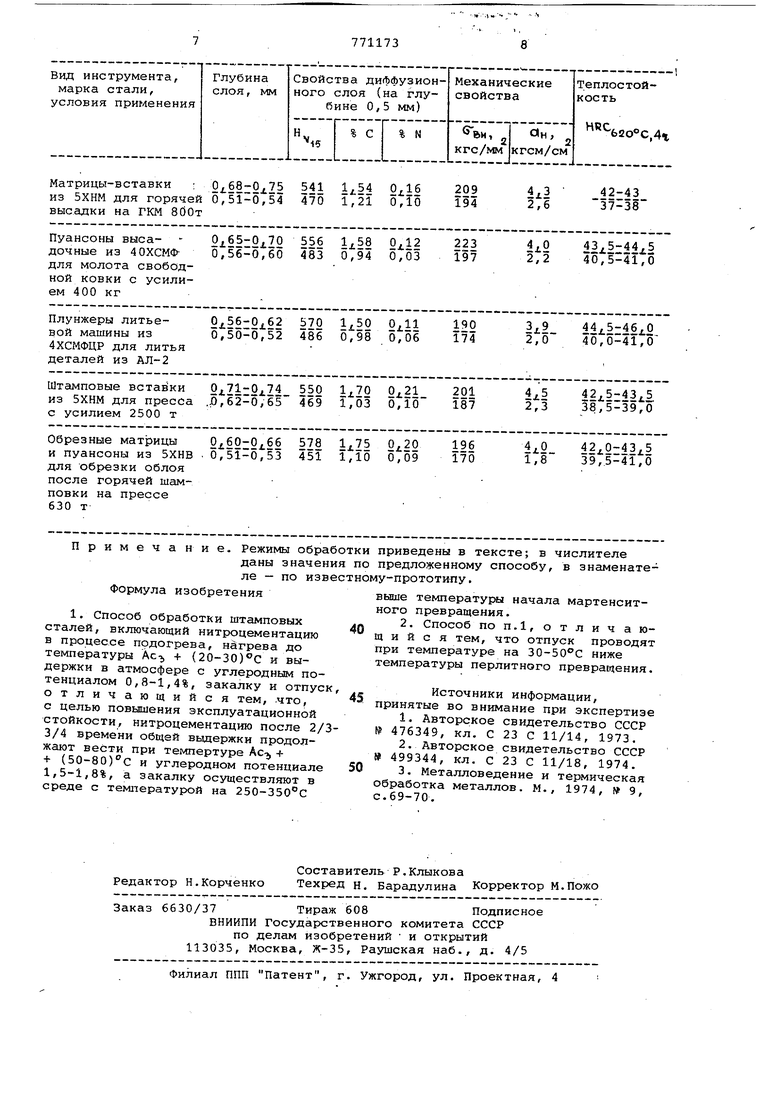

Способ был опробован и нашел применение в производстве при обработке инструмента для горячей штамповки и

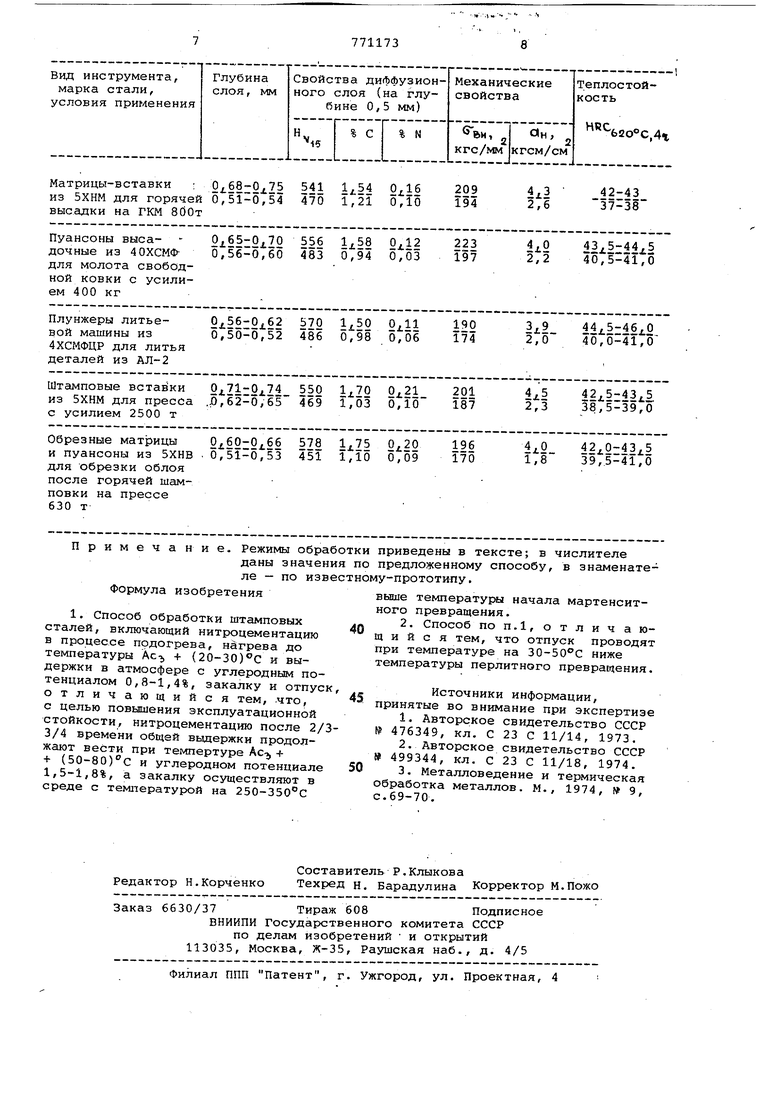

формообразую11его инструмента для машин литья под давлением из сталей 5ХНМ, 5ХНВ, 5ХВ2С, 10ХСМФА и др., режимы и результаты обработки которых приведены в таблице. Нитроцементацию в процессе нагрева для закалки по режимам предложенного и известного способов проводили в шахтных цементационных печах Ц-25, Ц-бО в продуктах пиролиза триэтаноламина с активизирующими добавками

с контролем углеродного потенциала на образцах-свидетелях из Фольги из ст. 20Х. Расход карбюризатора изменяли от 65 до 100 кап./мин, тем самым обеспечивая изменение углеродного потенциала атмосферы в пределах от 0,8 до 1,85%. Охлаждение при закалке по известному способу проводили в масле, по предложенному способу - в ваннах С-50 и В-20 в расплаве щелочей 50% NaOH + 50% КОН и

расплаве солей и щелочей NaOH, NaCI, CaCEa при температурах среды от 430 до 560°С в зависимости от марки обрабатываемой стали. Отпуск проводили в печах типа ПН-32 и ПН-34 с

циркуляцией воздуха и регулированием температуры в пределах ±5°С.

При обработке каждого из видов инструмента.по всем испытанным режимам одновременно обрабатывали

образцы для послойного химического анализа, измерения микротвердости, определения теплостойкости и ударной вязкости. Измерение твердости слоя и сердцевины на штамповом инструменте

проводили на приборе Виккерса при нагрузке 15 кг. Испытание механических свойств проводили при растяжении, на стандартных образцах ( мм, при изгибе - на цилиндрических образцах 07,5 мм и длиной 70 мм. Теплостойкость слоя определяли, измеряя твердость по Виккерсу с переводом на HRC после четырехчасового отпуска при 620°С в печах с вентиляторами. Ударную вязкость определяли

на стандартных образцах 1010 55 им,. разрушение проводили на маятниковом копре с максимальной энергией 5 кгсм.

Пример. Обрабатывали матрицы-вставки из 5ХНМ для горячей высадки на горизонтально-ковочной машине мод. В 1139 с усилием 800 т конца карданного вала автомобиля из ст. 4ОХ. Нитроцементацию вели в процессе подогрева при 580с, 1,5 ч, с расходом карбюризатора 60 кап/мин, и нагрева для закалки в течение .4,5ч: первые 3,5ч при 850°С с расходом карбюризатора 70 кап/мин (углеродный потенциал 1,2%), затем при

1,5 чс расходом карбюризатора 80 кап/мин (углеродный потенциал атмосферы 1,60%). Закаливали непосредственно после нитроцементации в расплаве щелочей при с выдержкой 150 мин и последующим охлаждением на воздухе. Характеристики слоя приведены в таблице. Твердость сердцевины HRC 41,5. Количество обработанных деталей до износа матриц 11040-11830 шт. против 6300-6900 шт. с использованием матриц, обработанных по известному способу с нитроцементацией при 850°С в течение 4,5ч с углеродным потенциалом атмосферы 1,2%, закалкой в масло и отпуском при 520С.

П р и м е р 2. Обрабатывали высадочные пуансоны из 40ХСМФ для горячей высадки болтов на молоте свободной ковки М-412 с усилием 400 кг. Нитроцементировали пуансоны в процессе подогрева при , 1 ч, расход карбюризатора 60 кап./мин, и нагрева до 875с. Общая длительность выдержки

5ч: первые 3,5ч температура нагрева 875°С, расход карбюризатора .

75 кап./мин (углеродный потенциал 1,1%), в последние 1,5 часа нагрев при 900°С с расходом карбюризатора 95 кап./мин (углеродный потенциал атмосферы 1,65%). Закаливали с температуры нитроцементации в соли при 480°С с изотермической вьщержкой в течение 150 мин. Твердость сердцевины HRC44,0. Характеристика слоя приведена в таблице. Количество изготовленных болтов из 40ХНМА до износа пуансонов 4180-4200 шт. против 20002100 шт. с использованием пуансонов, обработанных по известному способу с нитроцементацией при 875°С в течение 5 ч при углеродном потенциале атмосферы 1,1%, закалкой в масло и отпуском при 560°С.

П р и м е р 3. Обрабатывали плунжеры из 4ХСМФЦР литейной машины мод. 71109 для литья деталей -из сплава АЛ-2. Нитроцементкровали в процессе подогрева при 620°С, 1 ч, расход карбюризатора 60 кап./мин, и нагрева ля закалки при 870°С в течение 3 ч при углеродном потенциале атмосферы 1,1%, затем при 900°С, 1 ч с углеродным потенциалом атмосферы 1,6%. Закаливали непосредственно с температуры нитроцементации с охлаждением в расплаве щелочей при 460°Сг 180 мин, затем - на воздухеi Тверцсть сердцевины HRC 42,5. Свойства слоя приведены в таблице. Износостойкость плунЯсеров 3750-3820 деталей ротив 1900-2040 у плунжеров, обработанных по известному способу с нитроцементацией при 870С в течение 4 ч

с углеродным потенциалом атмосферы 1,1%, закалкой в масло и отпуском при .

П р и м е р 4. Обрабатывали штамповые вставки из 5ХНМ для пресса с усилием 2500 т. Нитроцементировали в процессе подогрева при 560°С, 1,5 ч, нагрева и выдержки при 850с в течение 3 ч при углеродном потенциале 1,4%, затем при 880°С, 1,5 ч при потенциале 1,7%. Закаливали непосредственно с температуры нитроцементации в -расплаве щелочи при 430°С, с последующим отпуском при 450 С, 3 ч. Твердость сердцевины HRC 40-42. Свойства слоя приведены в таблице. Износостойкость вставок при штамповке фланцев из ст. 35 10430 шт. против 4400 шт. у вставок, обработанных известным способом, и в 4,3 раза выше, чем при обычной закалке этой сталиот тех же температур без нитроцементации.

П р и м е р 5. Обрабатывали образные матрицы и пуансоны из 5ХНВ для обрезки облоя на деталях после горячей штамповки при 1000 1150°С на прессе 630 т. Нитроцементировали в процессе подогрева при 560°С, 1 ч, расход карбюризатора 50 кап./мин, нагрева и выдержки при 860°С, 2 ч с потенциалом атмосферы 1,2% (расход 70 кап./мин), затем при 880°С с потенциалом атмосферы 1,85% в течение 1 ч-. Охлаждали в щелочи при , 120 мин, затем - на воздухе. Отпуск проводили при 470°С в течение 2 ч. Твердость сердцевины HRC 43,0. Свойства слоя приведены в таблице. Износостойкость штампа 3700-3800 деталей из ст.38ХС против 1950-2020 шт. при обработке по известному способу и 1170 шт. при обычной закалке и отпуске без нитроцементации.

Как показали испытания и промышленное использование указанного и

другого обрезного, высадочного и Формообразующего инструмента из ст.5ХНМ, 5-ХНВ, 40ХСМФА, 4ХСМФАЦР, 25ХНСМФ и др., обработанного по предложенному способу, износостойкость его возрастает в 1,8-2,3 раза по сравнению с известным способом обработки за счет повьтшения теплостойкости рабочей поверхности на 20-50°С, твердости слоя по HRC 5-8 ед. и разгаростойкости на 40-60%. Способ не требует специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ термической обработки быстрорежущих сталей | 1975 |

|

SU533650A1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ обработки инструментальных сталей | 1976 |

|

SU655734A1 |

Авторы

Даты

1980-10-15—Публикация

1977-05-16—Подача