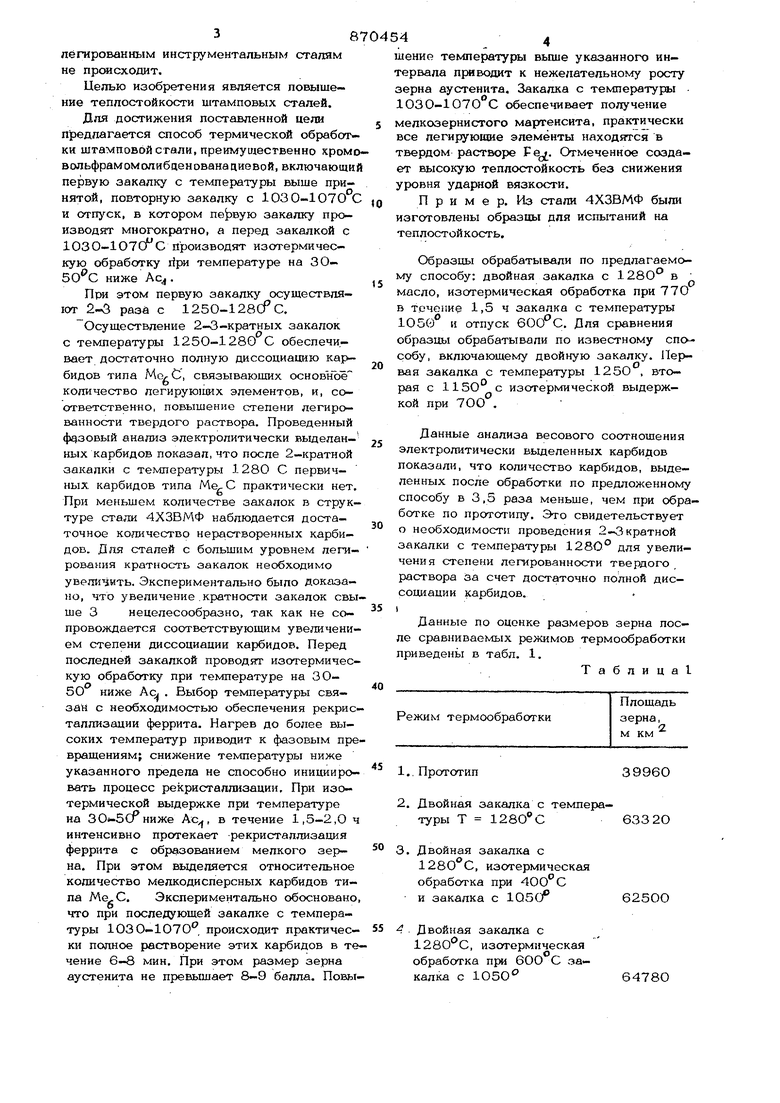

(54) СПОСЮБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВОЙ СТАЛИ Изобретение касается термообработки стали, в частности способов термообработки легированных инструментальных сталей, применяемых для изготовления штампового и формообразующего инструмента, работающего в условиях воздействия высоких температур и ударно-силовы нагрузок. Известный способ термообработки, включающий закалку с температуры 1О5О 1070 и отпуск при 580°, не обеспечивает показателей теплостойкости, которые предъявляются к сталям, работающим в условиях интенсивных температурных нагрузок ll Некоторого повьпиения теплостойкости удаляется достичь за счет повышения температуры закалки до 117О 2}. Однако при этом заме-тно возрастает размер зерна (до 4-5 балла), снижается ударная вязкость и, в конечном счете, ра ботоспособность материала. Известен способ термической обработки, включающий двойную закалку с подогревом до 15О-250 С под вторую закалку 3j. Изделия, обработанные согласно этому способу, имеют повьпиенную пластичность и вязкость за счет мелкозернистой структуры, но не обладают теплостойкостью. Наиболее близким к предложенному по техннческой сущности и достигаемому ре- зультату является способ термической обработки стали, включающий двойную закалку, причем температура последней закаяки меньше предыдущей, и отпуск. Первую закалку осуществляют с температуры 12ОО-125ОС. Вторую закалку ведут с температуры 1ООО-115СгС с изотермической выдержкой при темпера туре 69O-73(f С 4 Применение указанного способа для термообработки из низколегированных сталей позволяет повысить прочностные свойства при нормальной и повышенной температурах. Однако повьпиения теплостойкости, особенно применительно к сложноЛегированным инструментальным сталям не происходит. Целью изобретения является повышение теплостойкости штамповых сталей. Для достижения поставленной цели предлагается способ термической обработки штамповой стали, преимущественно хромо вольфрам ом схлибденованадиевой, включающи первую закалку с температуры выше принятой, повторную закалку с 1030-1070 С и , в котором первую закалку производят многократно, а перед закалкой с 1030-1О7С С производят изотермическую обработку rifM температуре на ЗО5О С ниже Acj . При этом первую закалку осуществляют раза с 1250-128Cf С. Осуществление 2-3-кратных закапок с температуры 1250-1280 С обеспечивает достаточно полную диссоциацию карбидов типа , связывающих основнЪё количество легирующих элементов, и, соответственно, повышение степени легиро- ванности твердого раствора. Проведенный фазовый анализ электролитически вьщелан- ных карбидов показал, что после 2-кратной закалки с температуры 1280 С первичных карбидов типа практически нет При меньшем количестве закалок в струк туре стали 4ХЗВМФ наблюдается достаточное количество нерастворенных карбидов. Для сталей с большим уровнем легирования кратностгь закалок необходимо увеличить. Экспериментально было доказано, что увеличение.кратности закалок свы ше 3 нецелесообразно, так как не сопровождается соответствующим увеличени ем степени диссоциации карбидов. Перед последней закалкой проводят изотермичес кую обработку при температуре на 30- 5О ниже Aq. . Выбор температуры связан с необходимостью обеспечения рекрис таллизации феррита. Нагрев до более высоких температур приводит к фазовым пр вращениям; снижение температуры ниже указанного предела не способно иницииро вать процесс рекристаллизации. При изотермической выдержке при температуре на Ас, в течение 1,5-2,0 интенсивно протекает рекристаллизация феррита с образованием мелкого зерна. При этом вьщеляется относительное количество мелкодисперсных карбидов типа . Экспериментально обосновано что при последующей закалке с температуры ЮЗ 0-1070 , происходит практичес ки полное растворение этих карбидов в т чение 6-8 мин. При этом размер зерна аустенита не превышает 8-9 балла. Повы ение температуры вьпие указанного инервала приводит к нежелательному росту ерна аустенита. Закалка с температуры 1030-1070 С обеспечивает получение елкозернистого мартенсита, практически все легирующие элементы наход$тгся в вердом растворе Fe. Отмеченное создает высокую теплостойкость без снижения ровня ударюй вязкости. П р и м е р. Из стали 4ХЗВМФ были изготовлены образцы для испытаний на теплостойкость. Образцы обрабатывали по предлагаемому способу; двойная закалка с 1280 в масло, изотермическая обработка при 770 в точение 1,5 ч закалка с температуры 1050 и отпуск . Для сравнения образцы обрабатывали по известному способу, включающему двойную закалку. Первая закалка с температуры 125О , вторая с 115О с изотермической выдержкой при 7ОО . Данные анализа весового соотношения электролитически вьщеленных карбидов показали, что количество карбидов, выделенных после обработки по предложенному способу в 3,5 раза меньше, чем при обработке по прототипу. Зто свидетельствует о необходимости проведения 2-3кратной закалки с температуры 128О° для увеличения степени легированности твердого раствора за счет достаточно полной диссоциации карбидов. Данные по оценке размеров зерна после сравниваемых режимов термообработки приведен1з1 в табл. 1. Таблица 1.. Прототип 39960 2. Двойная закалка с температуры т 1280 С 6332О Двойная закалка с 1280 С, изотермическая обработка при и закалка с 105(У 625ОО Двойная закалка с 1280С, изотермическая обработка при 6ОО С .закалка с 1050 6478О

Проаолжение табл. 1

5,Двойная закалка с 128СРС, изотермическая обработка при 770 С, закапка с

6.Двойная закалка с

12 8Сг С, изотерми ческая

обработка при 770°С,

закалка с 11ОО°

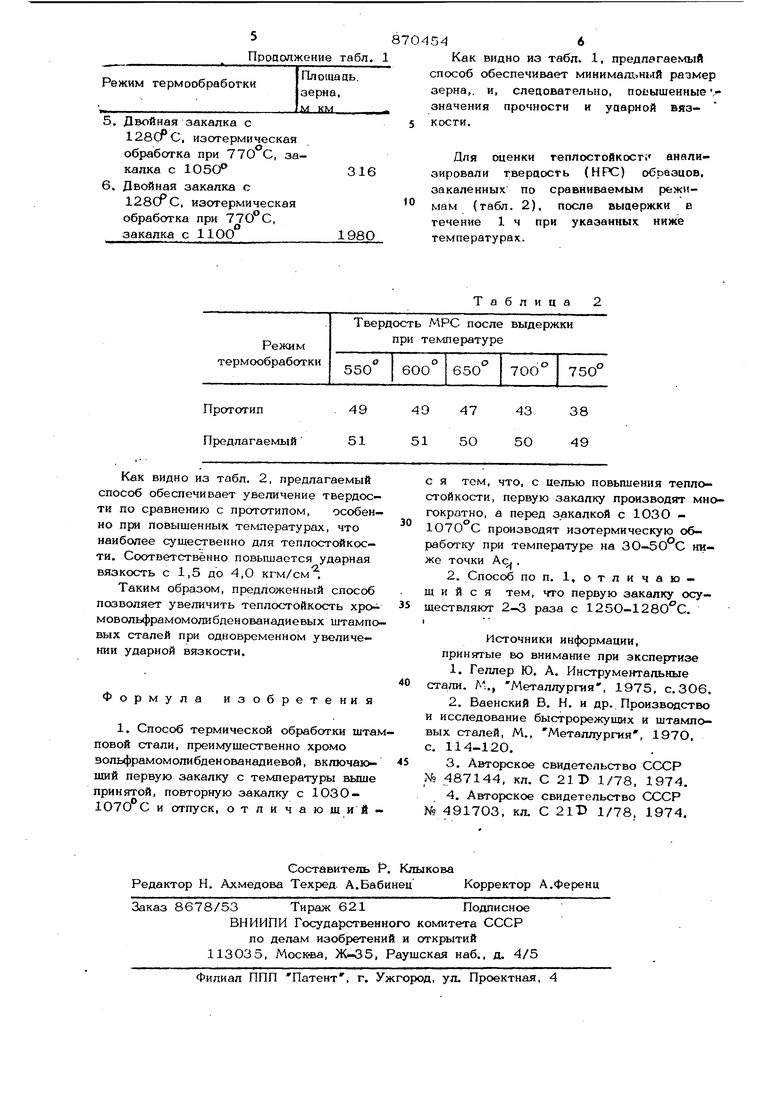

Как видно из табл. 1, предлагаемый способ обеспечивает минимальный размер зерна,, и, следовательно, повышенные ..значения прочности и уаарной вязкости.

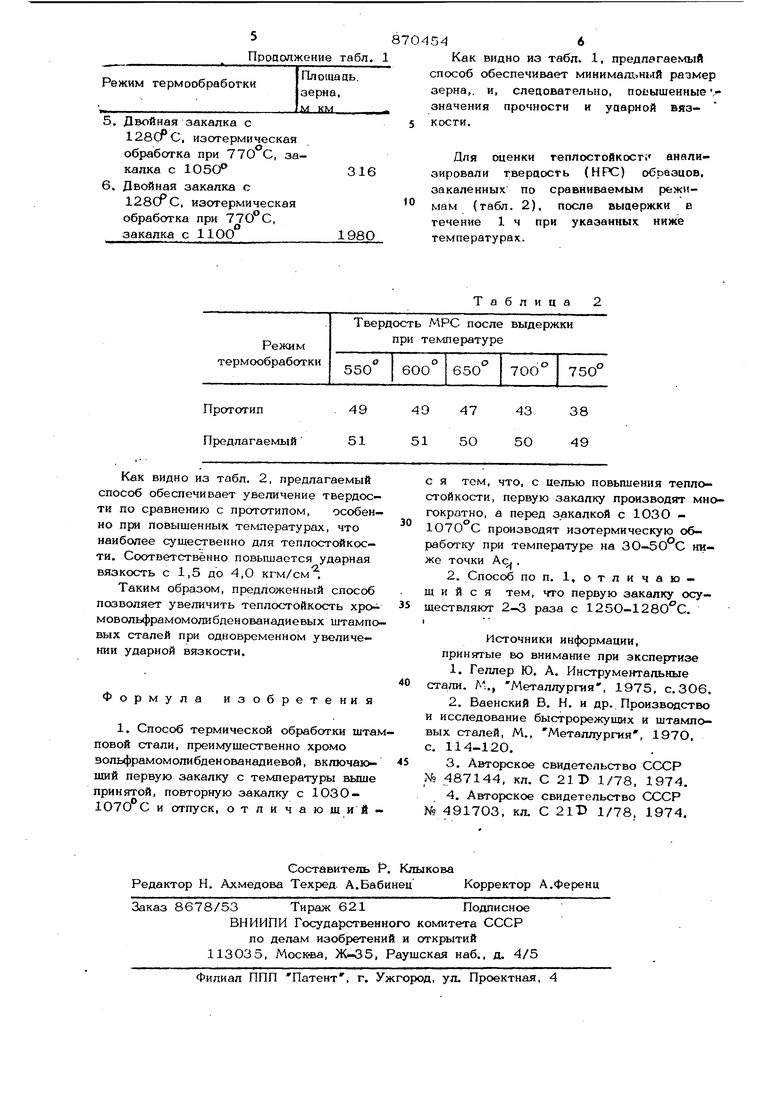

Для оценки теплостойкост; анализировали твераосгь (НРС) образцов, закаленных по сравниваемым режимам (табл. 2), после выаержки в течение 1 ч при указанных ниже температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки легированных сталей | 1982 |

|

SU1090734A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки быстрорежущих сталей | 1976 |

|

SU643541A1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ термической обработки быстрорежущей стали | 1976 |

|

SU590349A1 |

| Способ термической обработки легированных сталей | 1978 |

|

SU720033A1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

Таблица

Авторы

Даты

1981-10-07—Публикация

1979-12-25—Подача