ю

СП

о

Is9

f

Изобретение относится к черной металлургии, в частности к составам теплоизолирующих смесей, используеj ix при разливке стали в изложнищл. Известна тешкжзолирующая смесь, содержащая аморфньй графит и вспученный перлит Cl 3.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является теплоизолирующая смесь для разливки стали, включающая вермикулит и графит 2 3Недостатками смесей являются: высокая (1480-1520°С) температура плавления, недостаточная жидкоподвижность шлака и, как следствие этого, низкое качество поверхности слитков и невысокий вьпсод годного.

Целью изобретения является повышение качества поверхности слитков, а также выхода годного путем улучшения теплофизических свойств смеси

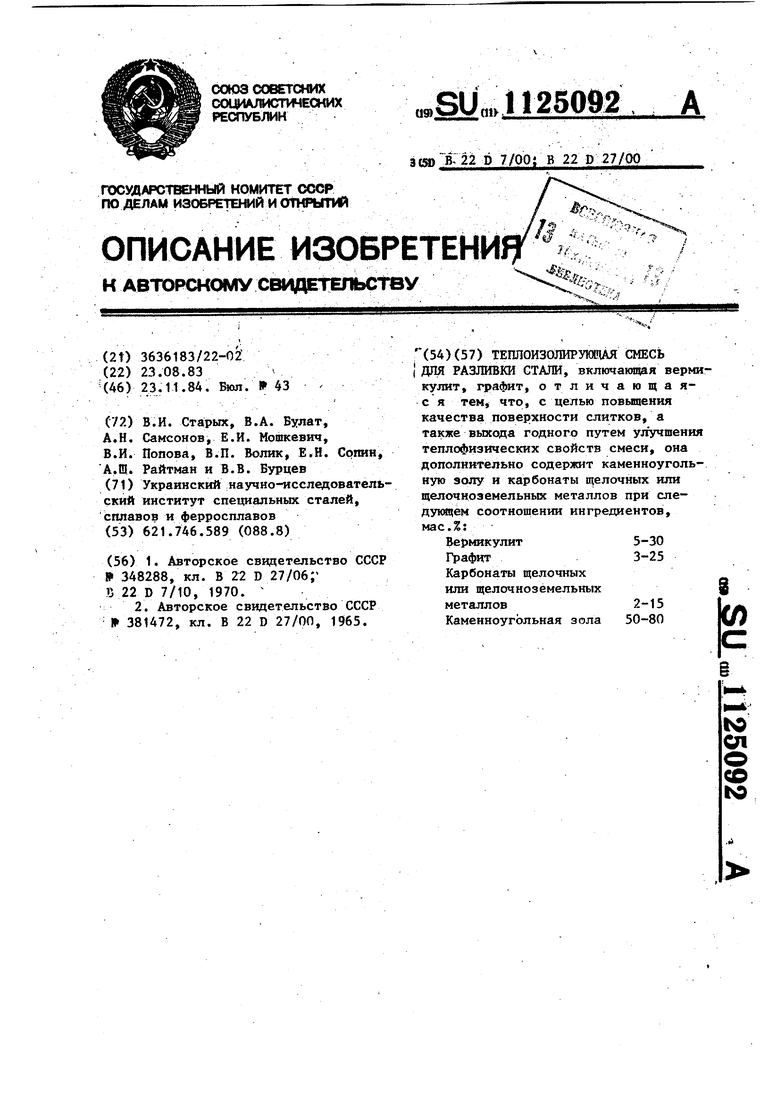

Поставленная цель достигаемся тем, что теплоизолирующая смесь для разливки стали, включающая вермикулит, графит, дополнительно содержит каменноугольную золу и карбонаты щелочных или щелочноземельных металлов при следующем соотношении ингредиентов, мас.%:

Вермикулит 5-30 Графит3-25

Карбонаты щелочных или щелочноземельных метал-( лов 2-15 Каменноугольная зола 50-80 Введение в состав теплоизолирующей смеси карбонатов щелочных и щелочноземельных металлов, например соды (Na.j COg ) , позволяет снизить температзфу плавления смеси до 1180-1295 С, что способствует образванию жидкоподвшшого шлакового расплава уже в самом начале разливки стали.

При содержании в составе смеси карбонатов щелочных и щелочноземельных металлов в количестве меньшем, чем 2 мае.%, .температура плавления смеси имеет высокие значения - до . Повышение содержания карбонатов сверх 15 мас.% оказывает существенного влияния на температуру плавления смеси и приводит лишь к увеличению себестоимости последней.

250922

Зола - отход при сжигании каменноугольного топлива является наполнителем, а также поставщиком окислов (SiOj, СаО, FeO и др.), спо5 собствукш х интенсивному пшакообразованию при температурах заливаемого металла в изложницу.

Содержание каменноугольной золы в составе предлагаемой композиции O обусловлено оптимальными значениями физико-химических характеристик смеси и получаемого из нее шлакового расплава.

Введение в состав смеси вермику5 лита способствует повьш1ению теплоизолирующих свойств композиции. При содержании вермикулита менее 5 мас.% теплоизолирзпощие свойства смеси снижаются. При содержании вер0 микулита в количестве, превьшающем 30 мас.%, теплоизолирующие свойства смеси практически не изменяются, но увеличивается-себестоимость смеси.

Графит в предлагаемой композиции 5 является материалом, препятствующим спеканию смеси в момент контакта с жидким металлом, что способствует созданию условий для получения качественной поверхности слитков. При Q содержании графита в количестве, меньшем 3 мас.%, теплоизолирук«цая смесь склонна к спеканию. Увеличение содержания графита сверх 25 мас.% создает опасность науглероживания металла слитка.

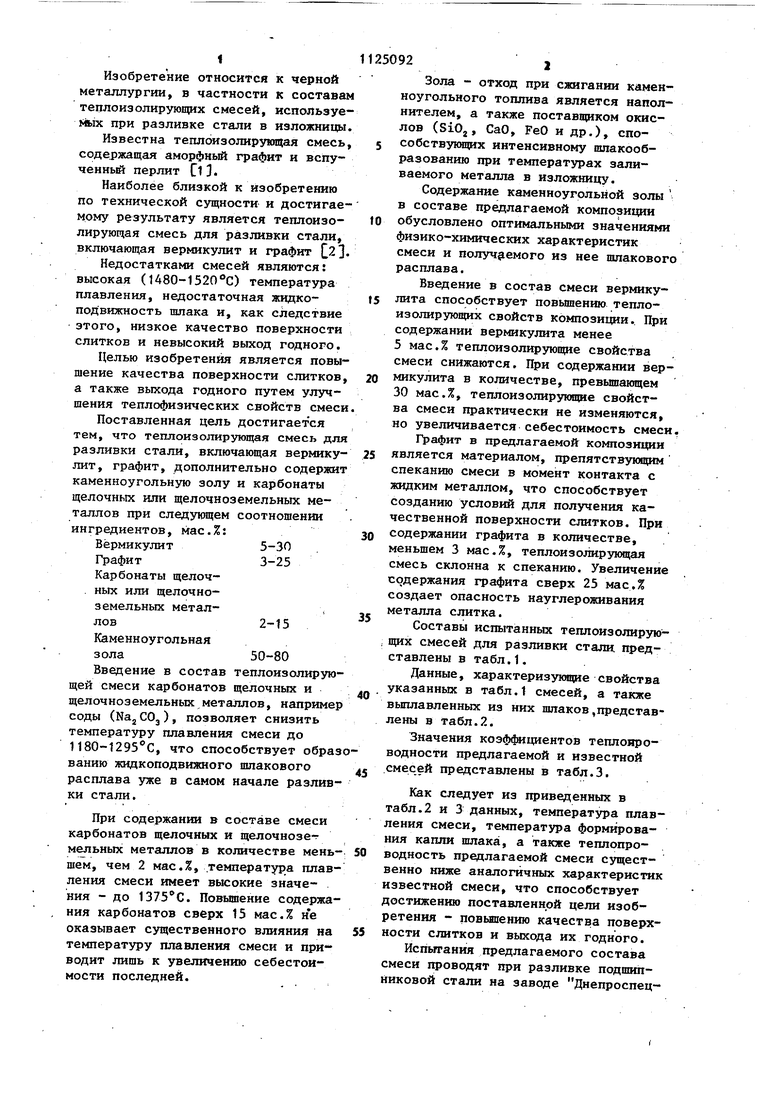

Составы испытанных теплоизолирую. щих смесей для разливки стали представлены в табл.1.

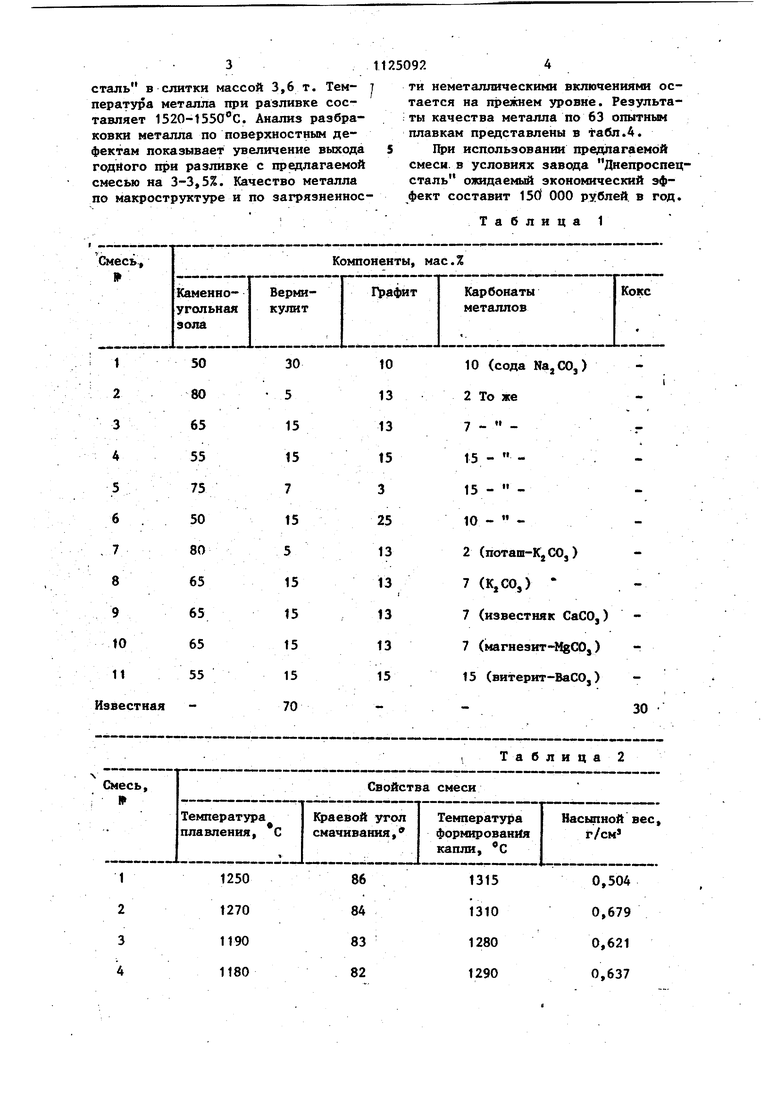

Данные, характериззгкщие свойства указанных в табл.1 смесей, а также выплавленных из них шлаков,представлены в табл.2.

Значения коэффициентов теплопроводности предлагаемой и известной смесей представлены в табл.3.

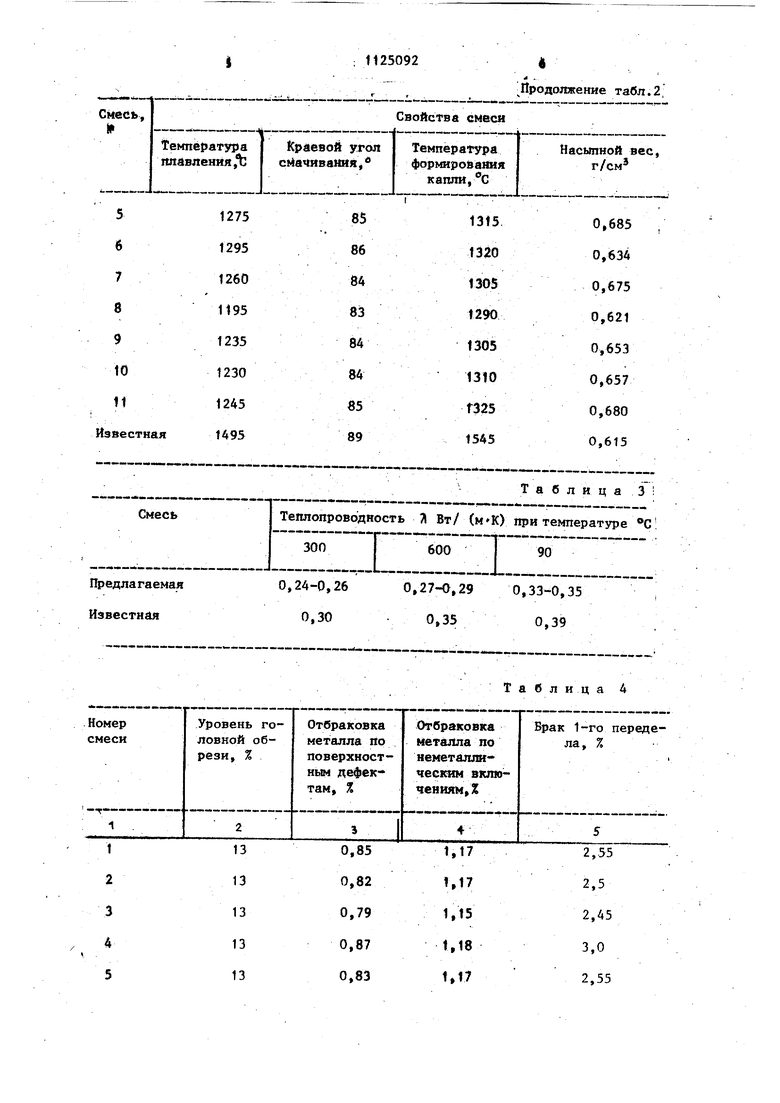

Как следует из приведенных в табл.2 и 3 данных, температура плавления смеси, температура формирования капли шлака, а также теплопро0 водность предлагаемой смеси существенно ниже аналогичных характеристик известной смеси, что способствует достижению поставленной цели изобретения - повьшению качества поверх5 ности слитков и выхода их годного. Испьттания предлагаемого состава смеси проводят при разливке подшипниковой стали на заводе Днепроспецсталь в слитки массой 3,6 т. Температура металла при разливке составляет ISZO-ISSO C. Анализ разбраковки металла по поверхностным дефектам показывает увеличение выхода годйого при разливке с предлагаемой смесью на 3-3,5%. Качество металла по макроструктуре и по загрязненносСмесь, И

ти неметаллическими включениями остается на прежнем уровне. Результаiты качества металла по 63 опытным плавкам представлены в табл.4.

При использовании предлагаемой смеси, в условиях завода Днепроспецсталь ожидаемый зкономический зффект составит 15б 000 рублей, в год.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Теплоизолирующая смесь для разливки стали | 1982 |

|

SU1107960A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Теплоизолирующая шлакообразующая смесь для разливки металла | 1989 |

|

SU1720794A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2017567C1 |

ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ I ДЛЯ РАЗЛИВКИ СТАЛИ, включающая вермикулит, графит, отличающаяс я тем, что, с целью повышения качества поверхности слитков, а также выхода годного путем улучшения теплофизических свойств смеси, она дополнительно содержит каменноугольную золу и карбонаты щелочных или щелочноземельных металлов при следующем соотношении ингредиентов, мас.%: Вермикулит5-30 Графит3-25 Карбонаты щелочных г или щелочноземельных металлов2-15 Каменноугольная зола 50-80

10 (сода NajCOj) 2 То же 7 - 15 - 15 - 10 - 2 (noTam-KjCX),)

7 (К,СО,)

7 (известняк СаСО,)

7 (магнезит-MgCOj)

15 (витерит-BaCOj)

Таблица2

Продолжение табл.2

6 7 8 9 10 11

0,86

13 13 13 13 13 13 14 0,82 0,80 0,85 0,84 0,86 3,37 звестная

8

1125092 Продолжение табл.4

2,66

2,3

2,45

2,65

2,7

2,9

5,0-6,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1970 |

|

SU348288A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-23—Подача