1

Изобретение относится к металлургии стали и может быть использовано при разливке углеродистых и легированных сталей под слоем теплоизоляционных шлакообразующих смесей. .

В отечественной и зарубежной практике известно применение разливки стали под слоем теплоизоляционной шлакообразующей смеси, обеспечивающей снижение теплопотерь через зеркало металла в изложнице и улучшение физико-химических и теплофизических условий формирования стального слитка при разливке под шлаком.

.Для защиты зеркала металла от охлаждения применяются материалы с невысоким объемным весом, низкими теплопроводностью и теплоаккумулирующей способностью, малой плотностью и т.д. Кроме того, такие материалы не спекаются и полностью (во всем слое засыпки) не расплавляются, что позволяет сохранят) высокие теплоизолирующие свойства и необходимую толщину защитного слоя на протяжении всего периода разлилки и Зi твepдeвания слитка.

В качестве лег-кои.павкик теплоизоляционных шллкообразующих материалов с малым . иесом и пиз1;имн

теплопроводностью и теплоаккумулирующей способностью применяют вспученные вермикулит и перлит, температура начала плавления которых обычно не превышает 1200° l. Однако такая теплоизоляция плавится на поверхности жидкого металла и из-за высокой теплопроводности в жидком состоянии не обеспечивает надежной тепловой изоляции стали. Несмотря на то, что указанные материалы и экзотермические шлакообразующие смеси не имеют таких дефектов, как завороты корок, они не обеспечивают без дополнительного утепления прибыли

сокращения величины усадочной раковины и, следовательно, снижения головной обрези слитков.

Уменьшение интенсивности плавления теплоизолирующего слоя из материалов с невысокой температурой плавления достигают путем применения их в смеси с более тугоплавкими компонентами . Эффективной добавкой в этом

случае является графит, который предотвращает полное расплавлен 1е теплоизоляционной шлакообразующей смеси .

Известна смесь на основе графита

и датолита, применение датолита

оказывает на металл дополнительное модифицирующее воздействие бором 2,, Однако такая смесь не обеспечивает достаточную теплоизоляцию зеркала металла из-за низких теплоизолирующих свойств/ так как датолит значительно превосходит вспученный вермикулит и перлит по своему объемному весу и, следовательно, значительно уступает им по показателям теплопроводности и тешЮаккумулирующей спосоЬности. Недостатком является также и то, что применение этой смеси ограничивается производством борсодержащих сталей, повышенное содержание бора в которых необходимо для придания стали специальных свойств (например, высокой прокаливаемости). Повышенное содержание датолита в смеси приводят к чрезмерному возрастанию содержания бора в металле и, как следствие, к короблению готовых металлоизделий в процессе термической обработки, что затрудняет их производство. При меньших содержаниях датолита и, следовательно, повышенных содержаниях графита происходит науглероживание стали.

Таким образом,применять датолит в составе шлакообразующей теплоизоляционной смеси можно вместе с такими теплоизоляционными материалами, как перлит, вермикулит, легкоплавкая глина.

Наиболее близким техническим решением из известных является теплоизоляционная шлакообразующая смесь, также используемая для разливки стали под слоем шлакообразующей теплоизоляции, содержащая, вес.%: графит 23-25 и легкоплавкую глину 65-

77 и

Недостаток известной теплоизоляционной смеси заключается в том, что смесь из-за отсутствия в ее составе борсодержащего материала йе оказывает активного физико-химического воздействия на жидкий металл и, следовательно, ее применение не приводит к повышению горячей пластичности металла и к увеличению выхода годной стали.

Цель изобретения - обеспечение высокого качества поверхности и макроструктуры слитков, повышение горячей пластичности и выхода годного металла.

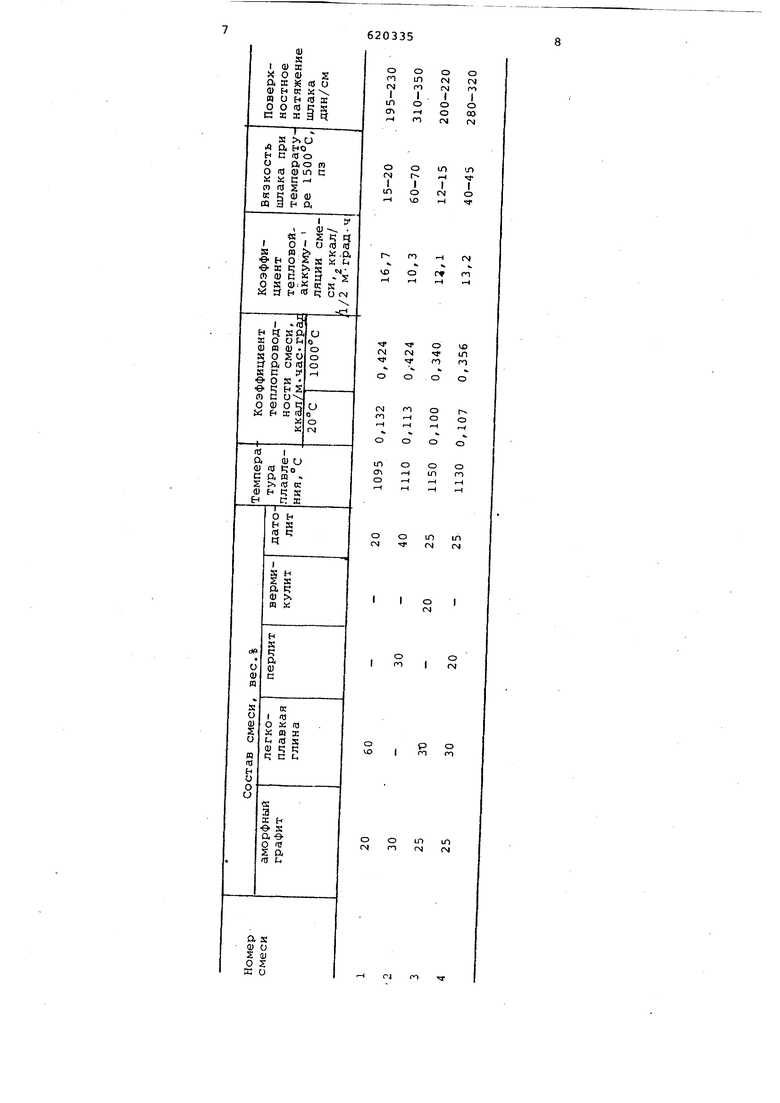

Это достигается тем, что смесь дополнительно содержит датолит при следующем соотношении компонентов, вес.%:

Графит20-34

Шлакообразующий

компонент40-70

Датолит10-40

В качестве шлакообразующего компонента смесь содержит глину, перлит или вермикулит.

Введение в состав шлакообразующих теплоизоляционных смесей для раливки стали датолита приводит к повышению смачиваемости шлаком таких наиболее распространенных включений в стали, как двуокись кремния и глинозем, что способствует лучшей ассимиляции шлаком всплывающих включений и рафинированию металла, Ввод 20% датолита приводит к снижению межфазяого натяжения, при этом межфазное натяжение шлака на границе с глиноземом снижается. Одновременно снижается вязкость шлака, что оказывает благоприятное влияние на его свойства и, следовательно, качество поверхности и внутренней макроструктуры слитков.

Важным преимуществом применения в составе шлакообразующих теплоизоляционных смесей датолита является модифицирование стали бором, которы частично восстанавливается углеродом из окислов бора, присутствующих в составе датолита. Модифицирование и микролегирование конструкционных сталей бором в количестве 0,0005- 0,002% обеспечивается вводом в состав смеси 10-40% датолита и оказывает благоприятное влияние на качественные х арактеристики металла: повышаются пластические свойства при высоких температурах, что обеспечивает улучшение горячей пластичности стали и ее деформационной способности при прокатке; измельчается природное зерно; уменьшается ,склонность стали к старению и повышается ее теплоустойчивость; повышается износостойкость металлоизделий за счет измель- :ения первичных кристаллов, повышения дисперсности перлита и др.

При применении смеси предлагаемого состава теплоизоляция на зеркале металла состоит из слоя жидкого шлака, отделенного от нерасплавившейся массы засыпки тонкой прослойкой графита; при этом параметры расплавившегося и нераспла1вившегося слоев зависят в основном от содержания графита, определяемого, в свою очередь, сортаментом разливаемых сталей и развесом слитка. Раннее форг рование защитной шлаковой прослойки на поверхности металла, отсутствие науглероживания, удовлетворительное качество поверхности и макроструктуры слитков достигаются при вводе в состав смеси 20-34% графита При концентрации графита менее 20% то.-гщина слоя нерасплавившейся смеси на поверхности металла уменьшается о 30 мм, что недостаточно для обеспечения длительноП тепловой изоляции жидкой стали. Высокое качество слитка ие обеспечивается и при высоком содержании графита в смеси (более 34%). В этом случае из-за позднего образования защитной шлаковой прослойки металл длительное время находится в непосредственном контакте с нерасплавившейся засыпкой, когд графит интенсивно растворяется в стали, вызывая повышенную ликвацию углерода. Одновременно в донной части слитка скапливаются кусочки нерасплавившихся шлакообразующих материалов и образования шлакового гарнисажа на поверхности слитка не происходит. Смеси с высоким содержанием датолита и пониженным содержанием теплоизоляционных шлакообразующих материалов применяются при разливке борсодержащих сталей, а также трубных, низколегированных и простых углеродистых, идущих на изготовление изделий, не подвергающихся закалке или требующих повьошения глубины прокаливаемости. Смеси с высоким содержанием теплоизоляционных шлакообразующих материалов (легкоплавкая глина, перлит или вермикулит) и низким содержанием д атолита применяются для разливки простых углеродистых и низколегированных сталей, идущих на-изготовление изделий, подвергающихся закалке на небольшую глубину.

тлакообразующую смесь приготавливают из порошкообразных компонентов фракций 0,01-1,5 мм. Смесь применяют в порошкообразном виде, присаживая перед разливкой стали в бумажных пакетах на дно изложниц. Расход смеси 1,5-3 кг/т стали. Сталь разливают в несмазанные изложницы сифоном, не утепляют дополнительно прибыльную часть слитков люнкеритом. Сталь до 1/3 - 1/2 высоты изложницы разливают замедленно, не допуская бурления и оголения зеркала металла в центре изложницы. Оставшуюся часть слитка заполняют по обычному режиму.

В таблице приведены примеры составов и их теплофизические и физикохимические свойства.

О N tN I О

о

п

I

о

о

00 tM

tN

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая модифицирующая смесь | 1987 |

|

SU1507522A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Теплоизолирующая смесь для разливки стали в изложницы | 1983 |

|

SU1103936A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

о

in

Л

Г-

чI

о о

VD

Ч

n ,4

гм о г

m

о t N гм «а- 1Л го m

(N П

о г

го о о

Л о о о ( -н 1Л п

о-чг-1 -1

1Л (N

1Л (N

о гм

р

о го

го

1Л N

1Л (N Применение теплоизоляционной шлакообразующей смеси предлагаемого сос тава при разливе стали обеспечивает снижение головной обрези и стабильное усвоение сталью в процессе разливки бора в оптимальных количествах приводящих к повышению горячей пластичности и выхода годного металла за счет повышения трещиноустойчивости слитков и снижению отбраковки по трещинам и рванинам при прокатке Улучшение качественных характеристик металла создают также реальные предпосылки для улучшения качества и готовых изделий, повышение таких эксплуатационных характеристик, как теплоустойчивость, длительная и общая прочность, контактная стойкость Формула изобретения 1. Теплоизолирующая шлакообразующая смесь для разливки стали, содержащая графит и шлакообразующий компонент, отличающаяся тем, что, с целью обеспечения высокого качества поверхности и макроструктуры слитков, она дополнительно содержит датолит при следующем (joотношении компонентов, вес.%: Графит20-34 Шлакообразующий компонент 40-70 Датолит10-40 2.Теплоизолирующая шлакообразующая смесь поп.1, отличающаяся тем, что в качестве шлакообразующего компонента она содержит легкоплавкую глину. 3.Теплоизолирующая шлакообразующая смесь поп.1, отличающаяся тем, что в качестве шлакообразующего компонента она содержит перлит. 4 . Теплоизолирующая шлакообразующая смесь по п. 1, отличающаяся тем, что в качестве шлакообразующего компонента она содержит вермикулит. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР I 212469, M.KJ:I В 22 В 27/06, 1967. 2.Авторское свидетельство СССР № 460938, М.кл. В 22 Т 27/00, 1972. 3.Авторское свидетельство СССР 425726, М.кл.В 22 D 27/06, 1972.

Авторы

Даты

1978-08-25—Публикация

1976-05-03—Подача