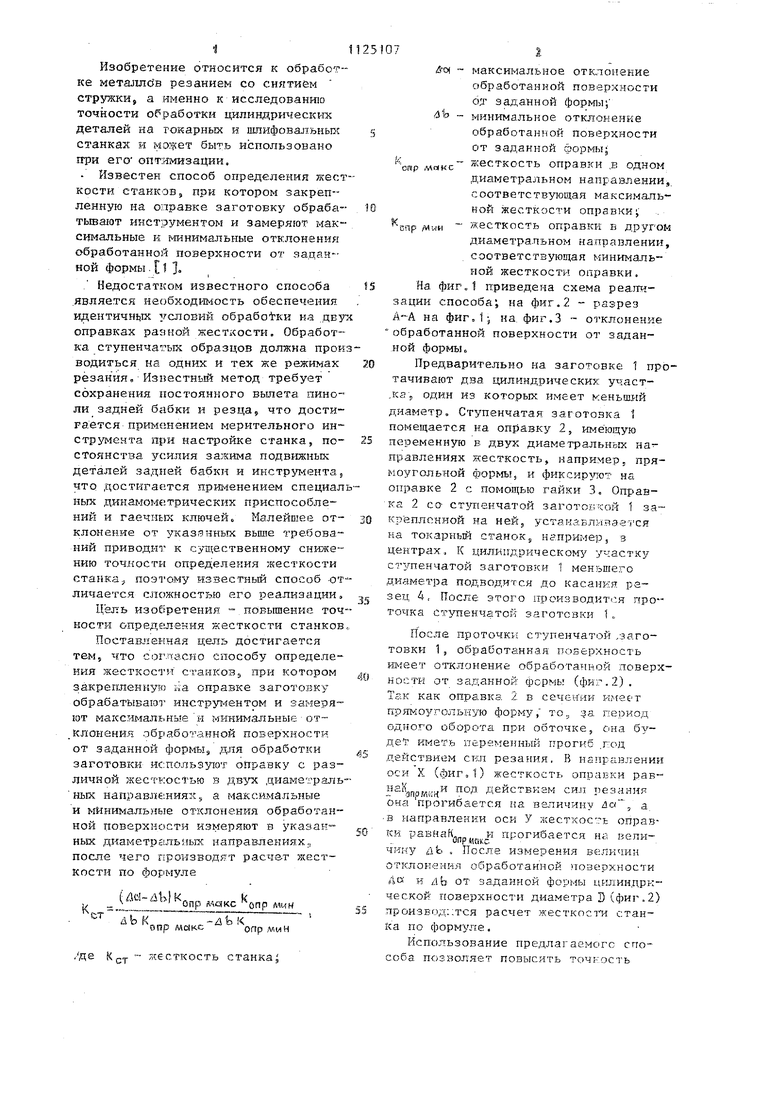

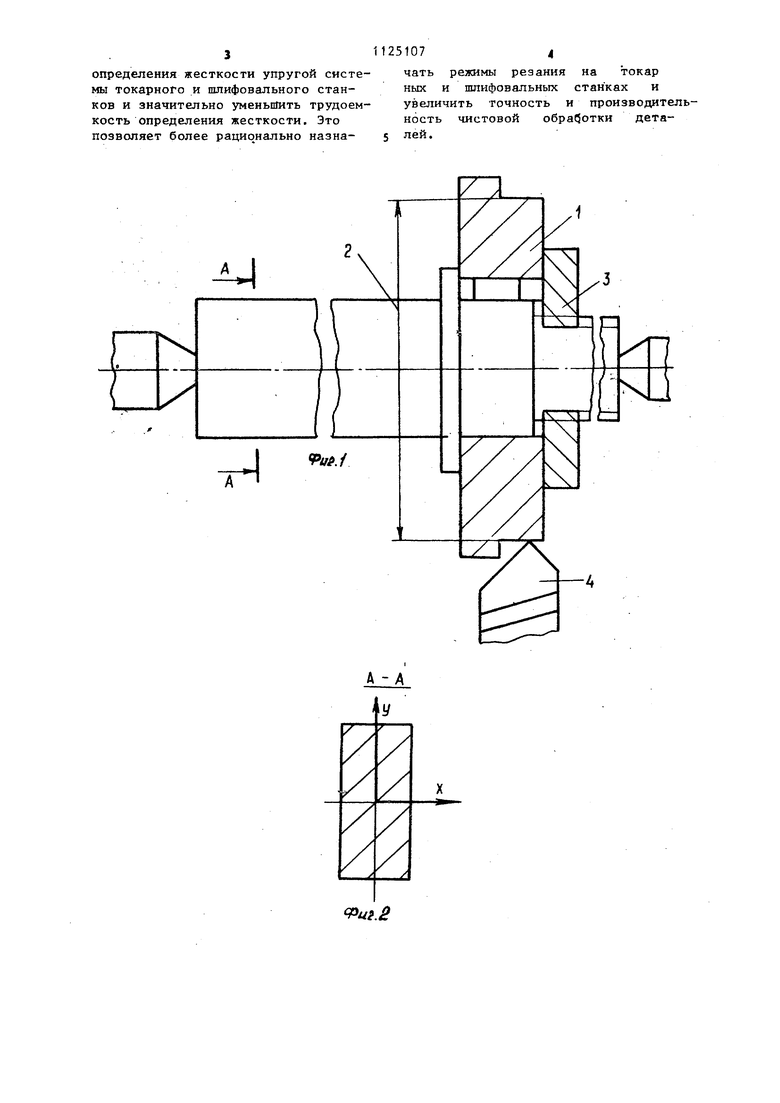

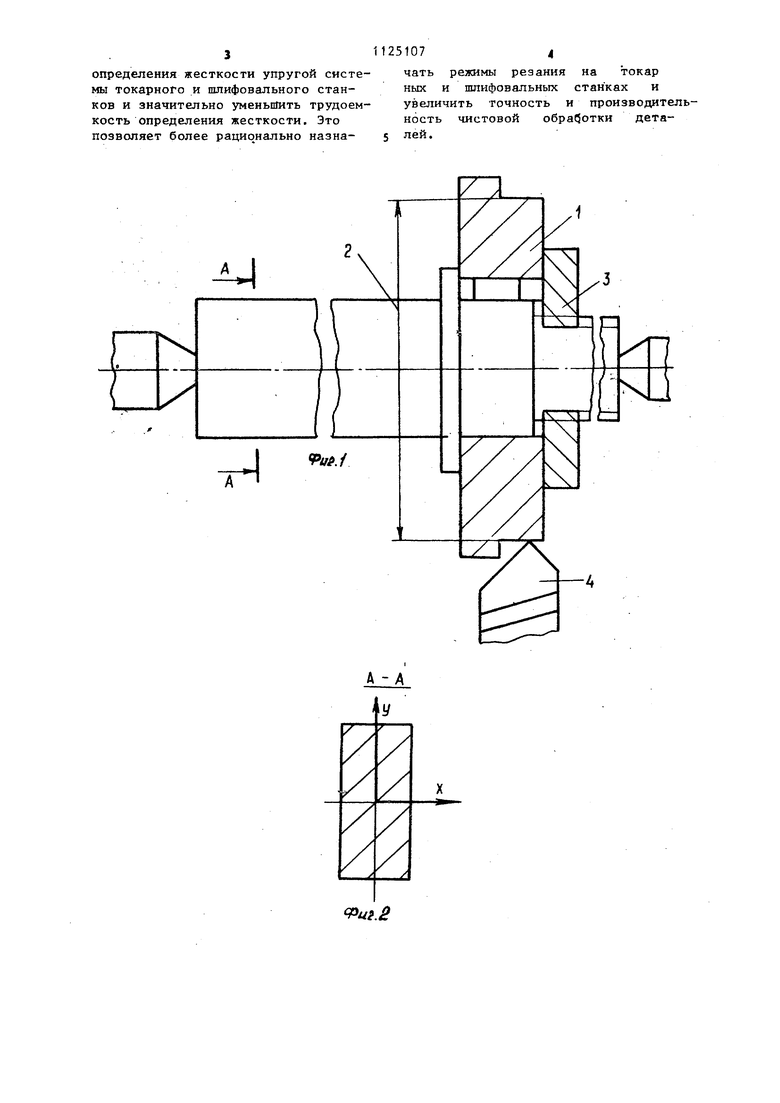

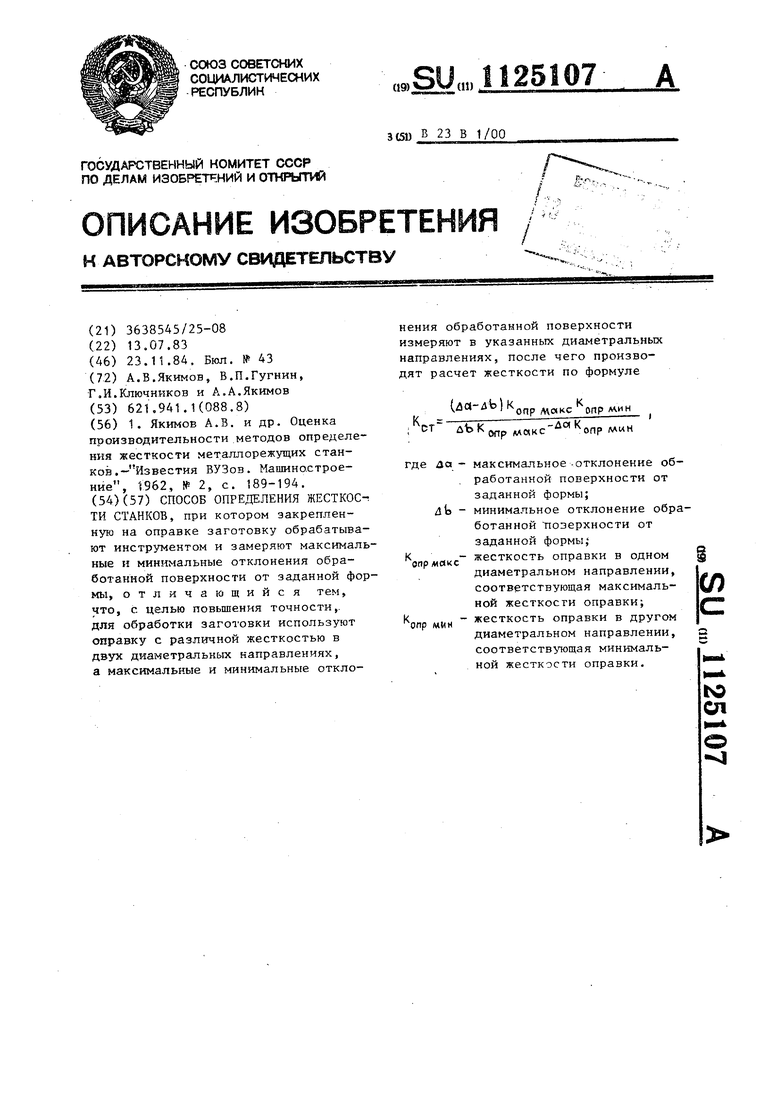

Изобретение относится к обработке MeTaiuidB резанием со снятием стружкИ} а именно к исследованию точности обработки цилиндрических деталей на токарных и шлифовапьньпс станках и быть использовано при его опт:нмизации. - Известен способ определения жест кости станков, при котором закреп- ленную на оправке заготовку обрабатьшшот инструментом и замеряют максимальные и минимальные отклонения обработанной поверхности от заданной формы . t « / Недостатком известного способа .является необходимость обеспечения идентичньгк условий обрабо и на .дву оправках ра;шой жесткости. Обработка ступенча;:ых образцов должна прои водиться на одних и тех же режимах резания. Известный метод требует сохранения постоянного вьшета пиноли задней бабки и резца, что достигается применением мерительного инструмента при настройке станка, постоянства у ;илия зажима подвижных деталей задней бабки и инстру1 {ента5 что достигается применением специал ных динамометрических приспособлений и гаечных ключей Малейшее отклонение от указанных вьше требований приводит к суи ественному снижению точности определения жесткости станка, поэтому известный способ -от личается сложностью его реализации, Цёх:Ь изобретения -- повышение точ ности опредгшекия жесткости станков Поставленная цель достигается тем, что согласно способу определения жесткости станков5 при котором закрегшенкую на оправке заготовку обрабатывают инструментом и замеря ют максималь.ные и минимаг ьнь е от клоненик об1:1аботанной поверхности от заданной формЫз для обработки заготовки иc;пOo ьзyloт оправку с различной жест :остью в дв.х диаметраль ных направлениях 5 а максимальные и минимальные отклонения обработанной поверхности измеряют в указанньк диаметргшьиых направлениях,, после чего гфоизводят расчет жесткости по формуле К i lf ll IlLiii f j onPJ l L дь к,. ..-лЬк. опр MdKc ОПр МмН .да Кj. - жесткость станка. (Joi - максимальное отЕсюиекие обработанной поверхности 6у заданной форм1 1; 4Ь - минимальное отклоненне обработанной поверхности от заданной формы; спр жесткость оправки ,в одном диаметральном направлении,, соответствующая макскмальной жесткости оправки впр Мня жесткость оправкк в другом диаметральном направлении, соответствующая минимальной жесткости оправки, На фиг.1 приведена схема реализации способа; на фиг,2 - разрез А-А на фиг,1д ка. фиг.З отклонение обработанной поверхности от заданной формы. Предварительно на заготовке 1 протачивают два цилиндрических участ.ка 5, один из которых имеет менывий диаметр. Ступенчатая заготовка 1 помещается на оправку 2, имеющую переменную в двук диаметральных направлениях жесткость, например, прямоугольной формь, и фиксируют на оправке 2 с помощью гайки 3. Оправка 2 со- ст-уг енчатой заготоггкой 1 закрепленной на ней устакавлизэется на токарный станок,, например, з центрах. К цилиидрическомз участку ступенчатой заготовки 1 меньшего диаметра подводи-тся до касани5т ре- зец 4, После этого производится про точка ступенчатой заготовки I„ После проточки ступенчатой ,3сяготовки 1S обработанная поверхность имеет отклонение обработанной поверхНОС--ГИ от заданной фсрмь; (фиг. 2). Так как оправка 2; в сечении и.чее-т Ерямозгольнун) форму, то,. 43. период одного оборота при обточке, она бу.цег иметь переменный прогиб .г:од действием сил резания, В напра}злении оси X. (фиг,1} жесткость опраЕки равHaK jjj,, и под действкам сил резания она прогибз1егс.я ns. -величину Ла, а в направлении оси У зсесткость оправки равнаК .и прогибается на величину лЬ . После измерения величин отклонения обработаниой поверхности АИ и лЬ от заданной формы цилиндрической поверхности диаметраD(фиг.2) гтроизвод;;тся расчет жесткости станка по формуле. Использование предлагаемогс способа позволяет повысить ТОЧЕ-ОСТЬ

определения жесткости упругой системы токарного и пшифовального станков и значительно уменьшить трудоемкость определения жесткости. Это позволяет более рационально назначать режимы резания на токар ных и шлифовальных станках и увеличить точность и производительность чистовой обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения жесткости станков | 1990 |

|

SU1773563A1 |

| Способ определения параметров токарных переходов обработки резанием по измерениям показателей точности образца изделия | 2023 |

|

RU2811308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 2014 |

|

RU2568553C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| УСТРОЙСТВО ФИКСАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТОКАРНОМ СТАНКЕ | 2019 |

|

RU2740293C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Прибор для определения жесткости системы спид | 1977 |

|

SU709256A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОС-i ТИ СТАНКОВ, при котором закрепленную на оправке заготовку обрабатывают инструментом и замеряют максимальные и минимальные отклонения обработанной поверхности от заданной формы, отличающийся тем, что, с целью повышения точности,. для обработки заготовки используют оправку с различной жесткостью в двух диаметральных направлениях, а максимальные и минимальные отклонения обработанной поверхности измеряют в указанных диаметральных направлениях, после чего производят расчет жесткости по формуле Uq-дЬ) мсткс мин опр мин СТ где да - максимальное-отклонение об, работанной поверхности от заданной формы; лЬ - минимальное отклонение обработанной ттозерхности от заданной формы, жесткость оправки в одном опр макс диаметральном направлении, (Л соответствующая максимальной жесткости оправки; cz жесткость оправки в другом опр мин диаметральном направлении, соответствующая минимальной жесткости оправки. ю ел

X

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якимов А.В | |||

| и др | |||

| Оценка производительности методов определения жесткости металлорежущих станков,- Известия ВУЗов | |||

| Машиностроение, 1962, № 2, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-13—Подача