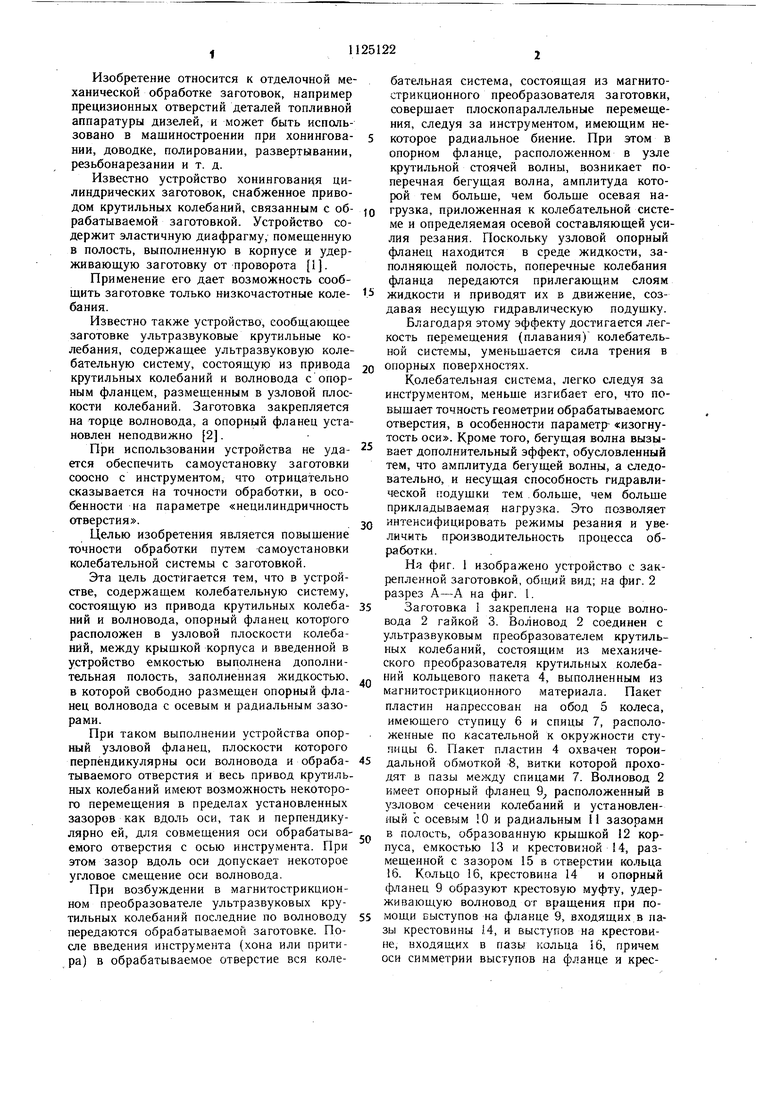

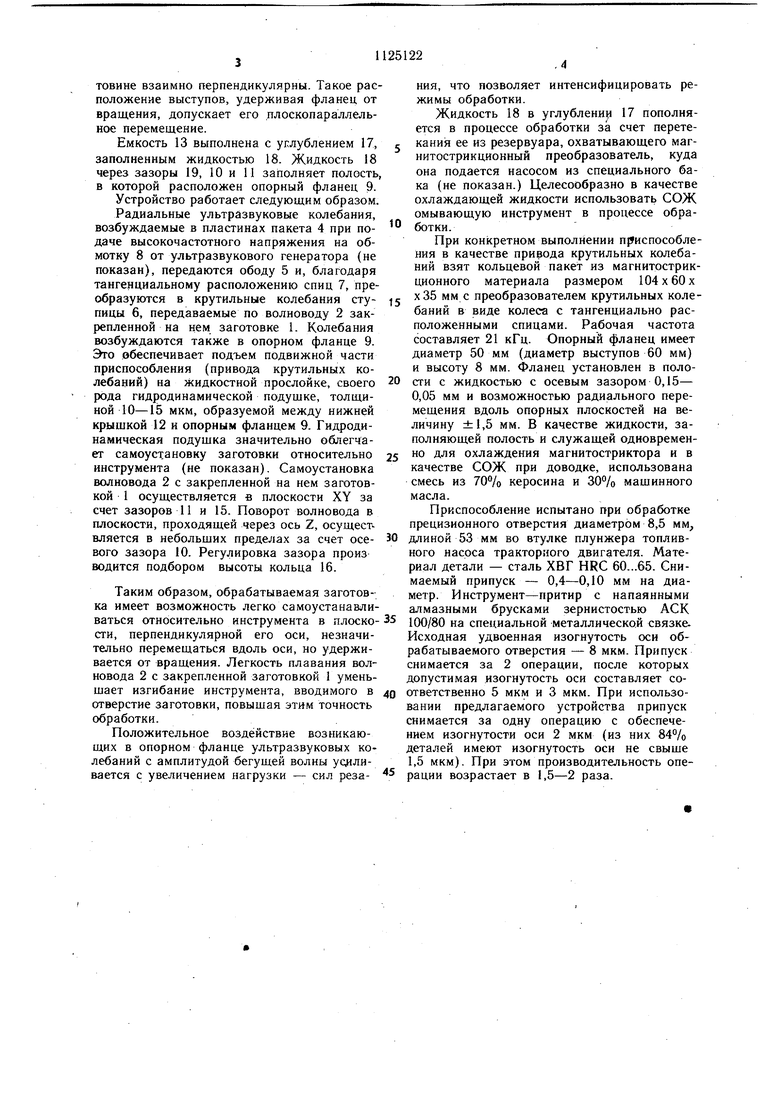

Изобретение относится к отделочной механической обработке заготовок, например прецизионных отверстий деталей топливной аппаратуры дизелей, и может быть использовано в машиностроении при хонинговаНИИ, доводке, полировании, развертывании, резьбонарезании и т. д. Известно устройство хонингованця цилиндрических заготовок, снабженное приводом крутильных колебаний, связанным с обрабатываемой заготовкой. Устройство содержит эластичную диафрагму, помещенную в полость, выполненную в корпусе и удерживающую заготовку от проворота 1. Применение его дает возможность сообщить заготовке только низкочастотные колебания. Известно также устройство, сообщающее заготовке ультразвуковые крутильные колебания, содержащее ультразвуковую колебательную систему, состоящую из привода крутильных колебаний и волновода с опорным фланцем, размещенным в узловой плоскости колебаний. Заготовка закрепляется на торце волновода, а опорный фланец установлен неподвижно {2. При использовании устройства не удается обеспечить самоустановку заготовки соосно с инструментом, что отрицательно сказывается На точности обработки, в особенности на параметре «нецилиндричность отверстия. Целью изобретения является повыщение точности обработки путем самоустановки колебательной системы с заготовкой. Эта цель достигается тем, что в устройстве, содержащем колебательную систему, состоящую из привода крутильных колебаНИИ и волновода, опорный фланец которого расположен в узловой плоскости колебаний, между крыщкой корпуса и введенной в устройство емкостью выполнена дополнительная полость, заполненная жидкостью. в которой свободно размещен опорный фланец волновода с осевым и радиальным зазорами. При таком выполнении устройства опорный узловой фланец, плоскости которого перпендикулярны оси волновода и обрабатываемого отверстия и весь привод крутильных колебаний имеют возможность некоторого перемещения в пределах установленных зазоров как вдоль оси, так и перпендикулярно ей, для совмещения оси обрабатываемого отверстия с осью инструмента. При этом зазор вдоль оси допускает некоторое угловое смещение оси волновода. При возбуждении в магнитострикционном преобразователе ультразвуковых крутильных колебаний последние по волноводу передаются обрабатываемой заготовке. После введения инструмента (хона или притира) в обрабатываемое отверстие вся колебательная система, состоящая из магнитострикционного преобразователя заготовки, совершает плоскопараллельные перемещения, следуя за инструментом, имеющим некоторое радиальное биение. При этом в опорном фланце, расположенном в узле крутильной стоячей волны, возникает поперечная бегущая волна, амплитуда которой тем больше, чем больше осевая нагрузка, приложенная к колебательной системе и определяемая осевой составляющей усилия резания. Поскольку узловой опорный фланец находится в среде жидкости, заполняющей полость, поперечные колебания фланца передаются прилегающим слоям жидкости и приводят их в движение, создавая несущую гидравлическую подушку. Благодаря этому эффекту достигается легкость перемещения (плавания) колебательной системы, уменьшается сила трения в опорных поверхностях. Колебательная система, легко следуя за инструментом, меньше изгибает его, что повышает точность геометрии обрабатываемого отверстия, в особенности параметр- «изогнутость оси. Кроме того, бегущая волна вызывает дополнительный эффект, обусловленный тем, что амплитуда бегущей волны, а следовательно, и несущая способность гидравлической юдушки тем больше, чем больше прикладываемая нагрузка. Это позволяет интенсифицировать режимы резания и увелич 4ть производительность процесса обработки. На фиг. 1 изображено устройство с закрепленной заготовкой, общий вид; на фиг. 2 разрез А-А на фиг. 1. Заготовка 1 закреплена на торце волновода 2 гайкой 3. Волновод 2 соединен с ультразвуковым преобразователем крутильных колебаний, состоящим из механического преобразователя крутильных колебаний кольцевого пакета 4, выполненным из магнитострикционного материала. Пакет пластин напрессован на обод 5 колеса, имеющего ступицу 6 и спицы 7, расположенные по касательной к окружности ступицы 6. Пакет пластин 4 охвачен тороидальной обмоткой 8, витки которой проходят в пазы между спицами 7. Волновод 2 имеет опорный фланец 9 расположенный в узловом сечении колебаний и установленный с осевым 10 и радиальным И зазорами в полость, образованную крышкой 12 корпуса, емкостью 13 и крестовиной 14, размещенной с зазором 15 в отверстии кольца 16. Кольцо 16, крестовина 14 и опорный фланец 9 образуют крестоаую муфту, удерживающую волновод от вращения при помощи выступов на фланце 9, входящих в пазы крестовины 14, и выступов на крестовине, входящих в пазы кольца 16, причем оси симметрии выступов на фланце и крестовине взаимно перпендикулярны. Такое раеположение выступов, удерживая фланец от вращения, допускает его плоскопараллельное перемещение.

Емкость 13 выполнена с углублением 17, заполненным жидкостью 18. Жидкость 18 через зазоры 19, 10 и 11 заполняет полость в которой расположен опорный фланец 9.

Устройство работает следующим образом.

Радиальные ультразвуковые колебания, возбуждаемые в пластинах пакета 4 при подаче высокочастотного напряжения на обмотку 8 от ультразвукового генератора (не показан), передаются ободу 5 и, благодаря тангенциальному расположению спиц 7, преобразуются в крутильные колебания ступицы б, передаваемые по волноводу 2 закрепленной на нем заготовке 1. Колебания возбуждаются также в опорном фланце 9. Это .обеспечивает подъем подвижной части приспособления (привода крутильных колебаний) на жидкостной прослойке, своего рода гидродинамической подущке, толщиной 10-15 мкм, образуемой между нижней крышкой 12 н опорным фланцем 9. Гидродинамическая подущка значительно облегчает самоустановку заготовки относительно инструмента (не показан). Самоустановка волновода 2 с закрепленной на нем заготовкой 1 осуществляется в плоскости XY за счет зазоров 11 и 15. Поворот волновода в плоскости, проходящей через ось Z, осуществляется в небольщих пределах за счет осевого зазора 10. Регулировка зазора произ водится подбором высоты кольца 16.

Таким образом, обрабатываемая заготовка имеет возможность легко самоустанавливаться относительно инструмента в плоскости, перпендикулярной его оси, незначительно перемещаться вдоль оси, но удерживается от вращения. Легкость плавания волновода 2 с закрепленной заготовкой 1 уменьщает изгибание инструмента, вводимого в отверстие заготовки, повыщая этим точность обработки.

Положительное воздействие возникающих в опорном фланце ультразвуковых колебаний с амплитудой бегущей волны yc ливается с увеличением нагрузки - сил резаНИН, что позволяет интенсифицировать режимы обработки.

Жидкость 18 в углубление 17 пополняется в процессе обработки за счет перетекания ее из резервуара, охватывающего магнитострикционный преобразователь, куда она подается насосом из специального бака (не показан.) Целесообразно в качестве охлаждающей жидкости использовать СОЖ омывающую инструмент в процессе обработки.

При конкретном выполнении приспособления в качестве привода крутильных колебаний взят кольцевой пакет из магнитострикционного материала размером 104х60х х35 мм с преобразователем крутильных колебаний в виде колеса с тангенциально расположенными спицами. Рабочая частота составляет 21 кГц. Опорный фланец имеет диаметр 50 мм (диаметр выступов 60 мм) и высоту 8 мм. Фланец установлен в полости с жидкостью с осевым зазором 0,15- 0,05 мм и возможностью радиального перемещения вдоль опорных плоскостей на величину ±1,5 мм. В качестве жидкости, заполняющей полость и служащей одновременно для охлаждения магнитостриктора и в качестве СОЖ при доводке, использована смесь из 70/о керосина и 30% машинного масла.

Приспособление испытано при обработке прецизионного отверстия диаметром 8,5 мм, длиной 53 мм во втулке плунжера топливного насоса тракторного двигателя. Материал детали - сталь ХВГ HRC 60...65. Снимаемый припуск - 0,4-0,10 мм на диаметр. Инструмент-притир с напаянными алмазными брусками зернистостью АСК 100/80 на специальной металлической связке. Исходная удвоенная изогнутость оси обрабатываемого отверстия - 8 мкм. Припуск снимается за 2 операции, после которых допустимая изогнутость оси составляет соответственно 5 мкм и 3 мкм. При использовании предлагаемого устройства припуск снимается за одну операцию с обеспечением изогнутости оси 2 мкм (из них 84% деталей имеют изогнутость оси не свыше 1,5 мкм). При этом производительность операции возрастает в 1,5-2 раза.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой инструмент для деформационного упрочнения и релаксационной обработки | 1990 |

|

SU1759611A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "КРЕСТОВИНА" | 1997 |

|

RU2139785C1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ С КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ ЗАХВАТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2626133C2 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| МАГНИТОСТРИКЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2116144C1 |

| УЛЬТРАЗВУКОВАЯ РАСКАТНАЯ ГОЛОВКА | 2011 |

|

RU2465148C1 |

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ХОНИНГОВАНИЯ заготовок, содержащее колебательную систему, состоящую из привода крутильных колебаний, помещенного в корпус с крышкой, и волновода, опорный фланец которого расположен в узловой плоскости ультразвуковых колебаний, oтлu aющeecя тем, что, с целью повышения точности обработки путём самоустановки колебатальной системы с заготовкой, между крышкой корпуса и введенной в устройство емкостью выполнена дополнительная полость, заполненная жидкостью, в которой свободно размещен опорный фланец волновода с осевым и радиальным зазорами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ПРИ ХОНИНГОВАНИИ | 0 |

|

SU396256A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для доводки | 1972 |

|

SU526497A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-11-23—Публикация

1982-10-22—Подача