Изобретение относится к области машиностроения, а именно к чистовой обработке отверстий в изделиях из коррозионностойких алюминиевых сплавов.

Известен способ комбинированной обработки точением и поверхностным пластическим деформированием (патент RU 2503532, опубл. 10.01.2014). Для повышения производительности формирования в поверхностном слое заготовки остаточных сжимающих напряжений обработку ведут токарным резцом и размещенным с отставанием относительно вершины резца в направлении движения продольной подачи шаровидным деформирующим элементом более высокой твердости по сравнению с твердостью материала обрабатываемой заготовки, установленным в акустическом концентраторе, через осевой канал которого подводят СОЖ. При этом деформирующему элементу и СОЖ сообщают амплитудно-модулированные колебания ультразвуковой частоты.

Недостатком данного способа является приложение ультразвуковых колебаний в радиальном направлении. В результате воздействия на заготовку в радиальном направлении повышается вероятность совпадения ультразвуковых колебаний с колебаниями системы, что приводит к процессу резонанса и снижению качества обработки. Также в результате ультразвукового воздействия в радиальном направлении происходит повышение износа узлов станка.

Известен способ резания материалов (авторское свидетельство СССР SU 447008, опубл. 25.06.1977), где в зону стружкообразования в месте контакта стружки с режущим инструментом вводят индентор сообщающий ультразвуковые колебания заготовке. Индентор устанавливают на наружную поверхность срезаемого слоя в месте, которое соответствует зоне контакта внутренней поверхности стружки с передней гранью резца. В процессе резания индентору сообщают колебания с ультразвуковой частотой. Радиус округления сферической части индентора, угол его установки относительно оси резца, частоту и амплитуду колебаний назначают в зависимости от условий обработки. В результате локализации ультразвуковых колебаний большой интенсивности разупрочнение материала достигается только в зоне стружкообразования. В случае применения данного способа, для достижения наибольшего эффекта по разупрочнению материала при резании с ультразвуком, не требуются генераторы большой мощности; способ может быть использован при обработке деталей любого веса и размера; эксплуатационные свойства обработанной детали не изменяются, так как разупрочненный в процессе резания материал удаляется со стружкой.

Недостатком данного способа является подвод ультразвуковых колебаний непосредственно в зону резания, т.к. вибрации, возникающие при таком способе, могут нести негативное воздействие на режущий инструмент, а именно на его износостойкость. Также отвод разупрочненного материала, удаляемого со стружкой может привести к снижению качества получаемой поверхности, в результате образования нароста на режущем инструменте при налипании материала с измененными свойствами.

Известен способ ультразвукового точения и устройство для его реализации (авторское свидетельство СССР SU1685687, опубл. 23.10.1991), где ультразвуковые колебания возбуждают в инструменте, соединенном с волноводом акустической головки и передают в зону резания в направлении равнодействующей сил резания. Это осуществляется установкой волновода с резцом в плоскости, перпендикулярной или параллельной оси заготовки (оси центров станка) и в плоскости по направлению подачи. При вращении заготовки со скоростью V и подачей S инструмента, при срезании слоя определенной толщины (глубиной резания t) обрабатываемый материал оказывает сопротивление с силой Р, которую можно разложить на составляющие Рх, Ру, Pz. При введении ультразвуковых колебаний в зону резания в направлении Pz значительно снижается ее величина и в определенной степени уменьшается Ру, однако наибольший эффект повышения качества и производительности обработки может быть достигнут при максимальном снижении всех трех составляющих, что возможно при введении ультразвуковых колебаний в зону резания по направлению равнодействующей силы Р. Это обеспечивается, когда волновод с закрепленным на его конце резцом, установлен в двух плоскостях под углом. Устройство реализует преимущества способа точения с ультразвуком за счет передачи ультразвуковых колебаний в направлении равнодействующей сил резания посредством ориентации волновода с закрепленным на его конце резцом относительно оси центров станка в двух взаимно перпендикулярных плоскостях. Это позволяет повысить точность изготовляемых деталей в пределах одного квалитета.

Недостатком данного способа является то, что при несовпадении оси ультразвукового воздействия и направления сходящей стружки, происходит снижение вероятности удаления нароста с передней поверхности режущего инструмента.

Известен способ токарной обработки заготовок из капролона (патент RU 2574764, опубл. 10.02.2016).При применении способа заготовке и режущему инструменту сообщают относительное движение формообразования, а подачу осуществляют дискретно, при этом заготовку из капролона подвергают предварительной обработке. Предварительную обработку заготовки производят ультразвуковыми колебаниями частотой от 22 до 25 кГц, амплитудой от 0,1 до 100 мкм, интенсивностью 3*10-3Вт/м2, при этом величина продольной подачи рабочего инструмента ультразвуковой системы равна продольной подаче режущего инструмента.

Недостатком данного способа является направление прикладываемых ультразвуковых воздействий, т.к. в результате прямой подачи на заготовку повышается вероятность возникновения резонанса, вследствие наложения ультразвуковых колебаний на автоколебания системы.

Известен способ обработки отверстий в изделиях из алюминиевых сплавов с применением ультразвуковых колебаний (Максаров В.В., Халимоненко А.Д., Голиков Т.С., Максимов Д.Д. «Технологическое обеспечение качества поверхностей изделий из коррозионностойких алюминиевых сплавов при токарной обработке», Металлообработка № 5-6,с. 119-120, 2020 г. ), принятый за прототип. Способ осуществляется следующим образом. Заготовка устанавливается в 3-х кулачковый патрон. В резцедержатель устанавливается стержень расточной оправки, на котором закрепляются резец и магнитострикционный преобразователь так, чтобы направление ультразвукового воздействия, в процессе работы, совпадало с направлением подачи резания.

В процессе обработки с помощью магнитострикционного преобразователя осуществляется генерация ультразвуковых колебаний, с дальнейшей передачей ультразвукового воздействия. На этапе обработки заготовки, ультразвуковая головка, поджатая к боковой поверхности державки резца, формирует энергию бегущих волн до зоны резания в режиме двойной амплитуды, в направлении подачи резания.

Результатом такой обработки является то, что энергия бегущих волн по стержню державки не позволяет образовывать нарост при сходе стружки по передней поверхности инструмента и, соответственно, налипание слоев нароста на обрабатываемую поверхность заготовки, что оказывает положительное влияние на качество обработки и обеспечивает улучшение шероховатости поверхности детали.

Недостатком данного способа является направление приложения ультразвуковых колебаний, т.к. повышается износ режущего инструмента, в результате увеличения пройденного им пути. При разработке данного способа не учтена вероятность наложения ультразвуковых колебаний на автоколебания системы, что может привести к возникновению резонанса.

Техническим результатом способа является повышение качества поверхностей в результате растачивания отверстий в изделиях из коррозионностойких алюминиевых сплавов.

Технический результат достигается тем, что расточной резец закрепляют в стержень расточной оправки, с помощью осевого элемента расточной оправки устанавливают магнитострикционный преобразователь, угол наклона которого определяют относительно направления вектора схода стружки, при этом направление ультразвукового волнового воздействия, в процессе работы, должно быть противоположно заданному направлению, ультразвуковая головка, которая поджата к приливу на передней поверхности расточного резца, который выполняет движение в направлении подачи, формирует энергию бегущих волн от точки контакта с приливом передней поверхности расточного резца, в направлении противоположном направлению вектора схода стружки.

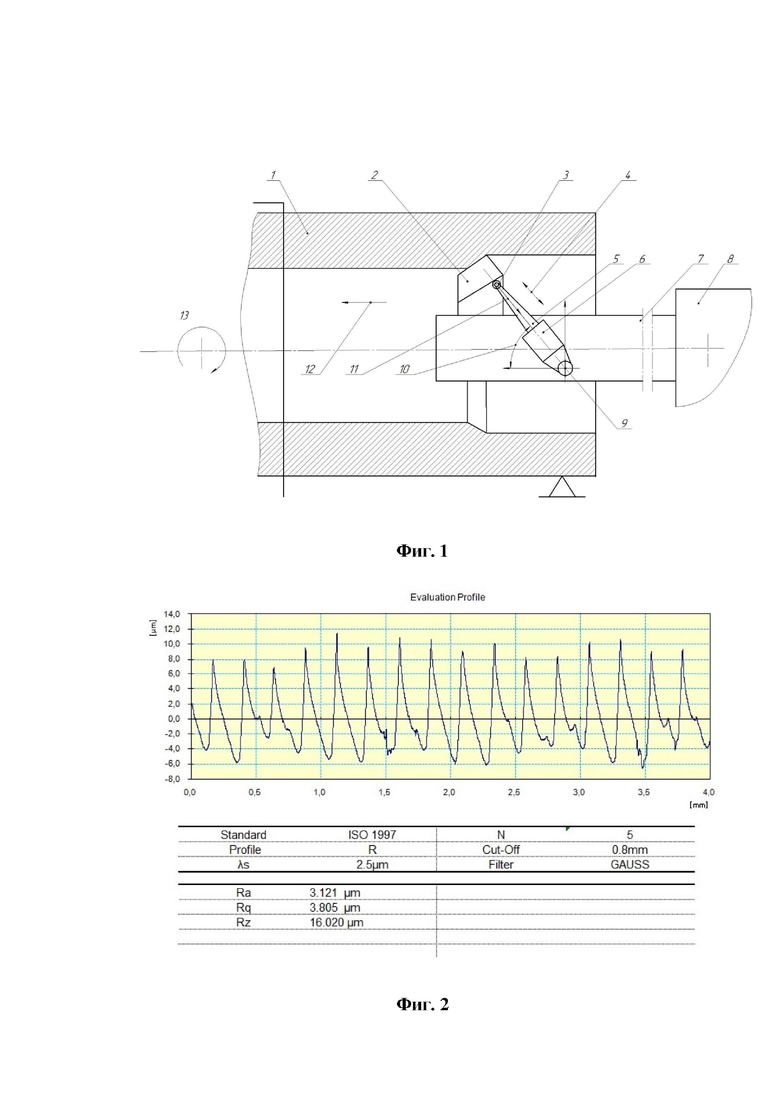

Способ поясняется следующими фигурами:

фиг. 1 - общая схема процесса резания с применением ультразвукового воздействия;

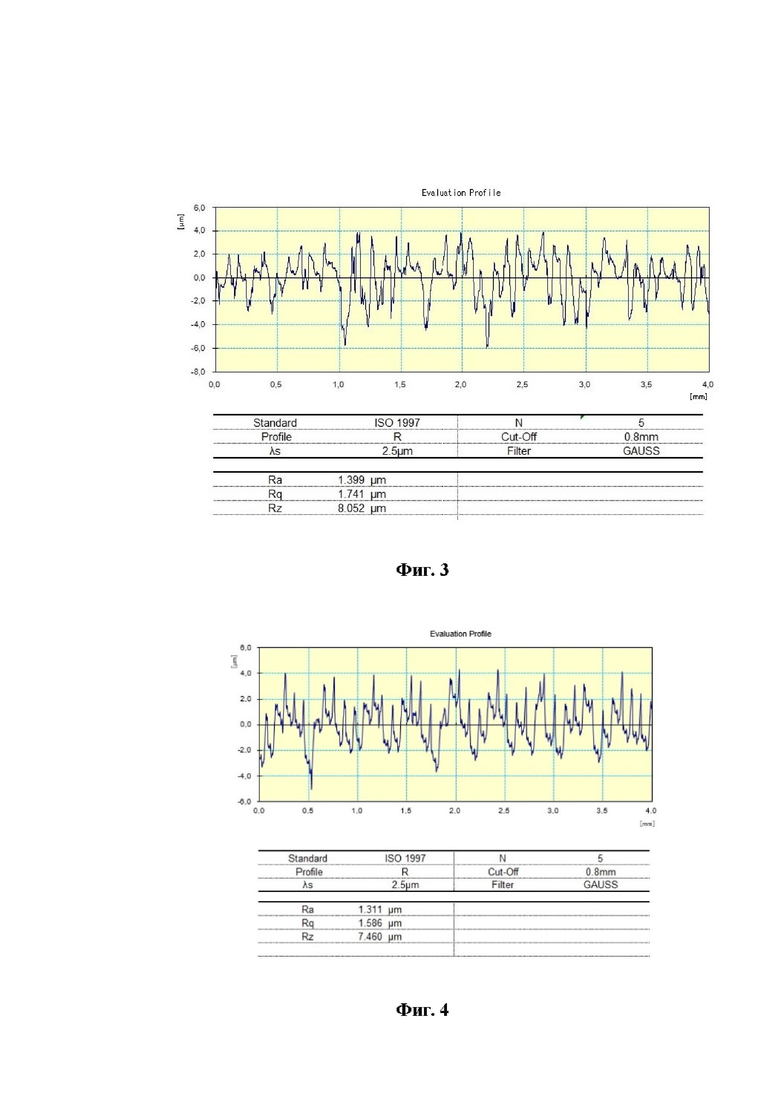

фиг. 2- профилограмма поверхности, получаемой в результате токарной обработки без ультразвукового воздействия;

фиг. 3 - поверхность, получаемая в результате токарной обработки без ультразвукового воздействия;

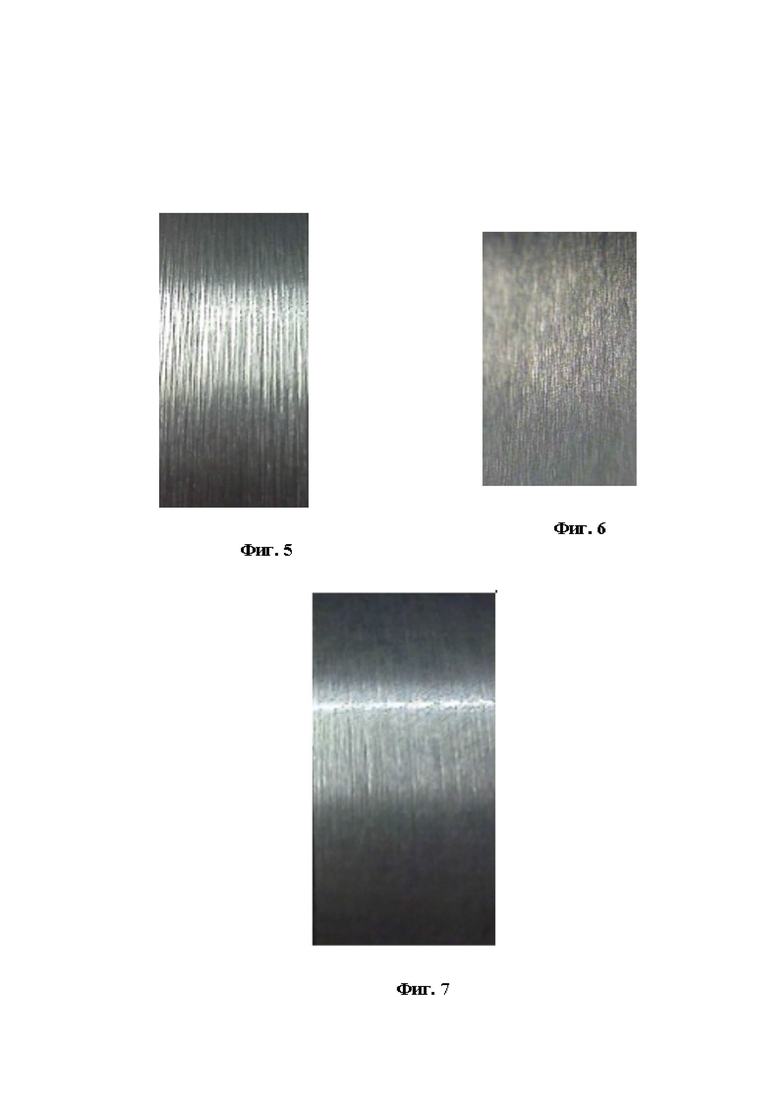

фиг. 4 - профилограмма поверхности, получаемой в результате применения способа, взятого за прототип;

фиг. 5 - поверхность, получаемая в результате применения способа, взятого за прототип;

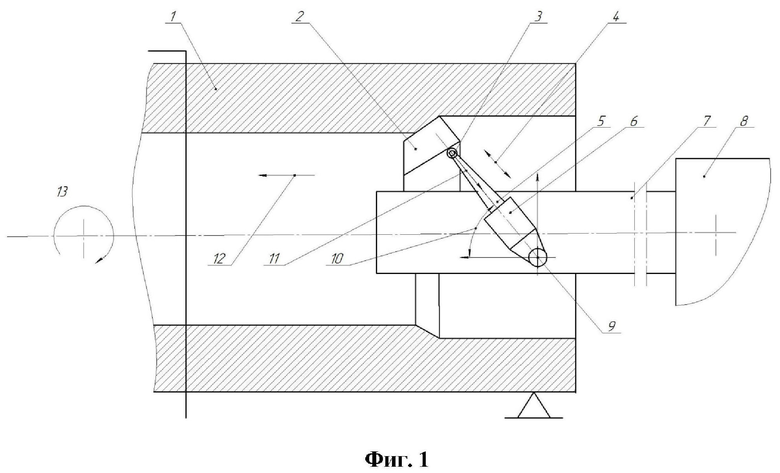

фиг. 6 - профилограмма поверхности, получаемой в результате применения способа растачивания отверстий в изделиях из коррозионностойких алюминиевых сплавов;

фиг. 7 - поверхность, получаемая в результате применения способа растачивания отверстий в изделиях из коррозионностойких алюминиевых сплавов, где:

1 - заготовка;

2 - расточной резец;

3 - ультразвуковая головка;

4 - двойная амплитуда;

5 - концентратор с излучателем ультразвука;

6 - магнитострикционный преобразователь;

7 - расточная оправка;

8 - резцедержатель;

9 - осевой элемент расточной оправки;

10 - угол наклона магнитострикционного преобразователя;

11 - вектор схода стружки;

12 - направление подачи инструмента;

13 - направление вращения заготовки.

Способ осуществляется следующим образом. Заготовка 1 (фиг. 1) устанавливается в 3-х кулачковый патрон. В резцедержатель 8 устанавливается стержень расточной оправки 7, на котором закрепляется расточной резец 2, в зависимости от направления вращения заготовки 13, и с помощью осевого элемента расточной оправки 9 закрепляется магнитострикционный преобразователь 6. При закреплении угол наклона магнитострикционного преобразователя 10 определяется относительно направления вектора схода стружки 11 так, чтобы направление ультразвукового волнового воздействия, в процессе работы, было противоположно заданному направлению. Также, при установке необходимо, чтобы ультразвуковая головка 3, которая установлена на концентраторе с излучателем ультразвука 5, в точке контакта с расточным резцом 2 обеспечивала плотный контакт к его поверхности.

Далее с помощью магнитострикционного преобразователя 6 осуществляется генерация ультразвуковых колебаний, с дальнейшей передачей ультразвукового воздействия. На этапе обработки заготовки 1, ультразвуковая головка 3, поджатая к приливу на передней поверхности расточного резца 2, выполняющего движение в направлении подачи 12, формирует энергию бегущих волн от точки контакта с приливом передней поверхности расточного резца до зоны резания в режиме двойной амплитуды, в направлении противоположном направлению вектора схода стружки 11.

В процессе технологической обработки, происходит формирование энергии бегущих волн от точки контакта резонансного волновода с резцом до зоны резания в режиме двойной амплитуды противоположно направлению вектора схода стружки, что не позволяет образовать нарост при сходе стружки по передней поверхности резца и налипание слоёв нароста на обрабатываемую поверхность изделий из коррозионностойких алюминиевых сплавов.

Пример, подтверждающий работоспособность способа.

Предлагаемый способ растачивания цилиндрического отверстия в изделии из коррозионностойкого алюминиевого сплава, посредством ультразвукового волнового воздействия на режущий инструмент, был применен на токарном станке с ЧПУ и выполнялся с диапазоном частот от 40 до 80 кГц, при растачивании отверстия в диаметр 150 мм, с глубиной резания 0,25 мм.

При проведении обработки были использованы следующие параметры резания: S = 0,4 мм/об, V = 155 м/мин.

В качестве результата были получены профилограммы обработанных поверхностей, при этом шероховатость необработанной поверхности составляла Ra = 6,4 мкм.

При применении растачивания без ультразвукового воздействия, шероховатость обработанной поверхности составляет Ra =3,1 мкм (фиг. 2). Получаемая, при обычной токарной обработке, поверхность (фиг. 3) требует дополнительной обработки для достижения необходимых параметров качества.

В случае растачивания с применением способа ультразвукового воздействия в направлении подачи резания, взятого за прототип, результатом является поверхность с шероховатостью Ra = 1,4 мкм (фиг. 4). Получаемая, при таком способе, поверхность показана на фиг. 5.

В результате растачивания с применением ультразвукового волнового воздействия в направлении противоположном направлению вектора схода стружки, была получена поверхность с шероховатостью Ra = 1,31 (фиг. 6). Поверхность, полученная в результате применения данного способа (фиг. 7) является более качественной, в сравнении с ранее описанными способами, что подтверждает и получаемая шероховатость.

Способ позволяет за счет ультразвукового волнового воздействия на процесс стружкообразования, приводит к снижению вероятности образования нароста на режущем инструменте, повышению вероятности срыва нароста, в случае его образования, вследствие чего снижается износ режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ РАСТАЧИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2481923C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| Способ подготовки трубной заготовки из коррозионностойкой стали к холодному или теплому прокату | 1991 |

|

SU1813587A1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| Способ растачивания отверстий и устройство для его осуществления | 1985 |

|

SU1364400A1 |

| Способ восстановления внутренней поверхности гильз цилиндров автотракторных двигателей | 1988 |

|

SU1555100A1 |

| Способ испытания расточного инструмента | 1990 |

|

SU1748018A1 |

Изобретение относится к растачиванию отверстий в изделиях из коррозионных алюминиевых сплавов. Осуществляют установку заготовки в кулачковый патрон, а стержня расточной оправки в резцедержатель. Осуществление генерации ультразвуковых колебаний с дальнейшей передачей ультразвукового воздействия с помощью магнитострикционного преобразователя и формирование энергии бегущих волн до зоны резания в режиме двойной амплитуды. Расточной резец закрепляют в стержень расточной оправки. С помощью осевого элемента расточной оправки устанавливают магнитострикционный преобразователь, угол наклона которого определяют относительно направления вектора схода стружки. Направление ультразвукового волнового воздействия в процессе работы противоположно указанному направлению вектора схода стружки. Ультразвуковая головка поджата к приливу на передней поверхности расточного резца, выполняющего движение в направлении подачи, и формирует энергию бегущих волн от точки контакта с приливом передней поверхности расточного резца в направлении, противоположном направлению вектора схода стружки. В результате повышается качество поверхностей в результате растачивания отверстий в изделиях и снижается износ режущего инструмента. 7 ил., 1 пр.

Способ растачивания отверстий в изделиях из коррозионных алюминиевых сплавов, включающий установку заготовки в кулачковый патрон, установку стержня расточной оправки в резцедержатель, осуществление генерации ультразвуковых колебаний с дальнейшей передачей ультразвукового воздействия с помощью магнитострикционного преобразователя и формирование энергии бегущих волн до зоны резания в режиме двойной амплитуды, отличающийся тем, что расточной резец закрепляют в стержень расточной оправки, с помощью осевого элемента расточной оправки устанавливают магнитострикционный преобразователь, угол наклона которого определяют относительно направления вектора схода стружки, при этом направление ультразвукового волнового воздействия в процессе работы противоположно указанному направлению вектора схода стружки, причем ультразвуковая головка поджата к приливу на передней поверхности расточного резца, выполняющего движение в направлении подачи, и формирует энергию бегущих волн от точки контакта с приливом передней поверхности расточного резца в направлении, противоположном направлению вектора схода стружки.

| Максаров В.В | |||

| и др | |||

| "Технологическое обеспечение качества поверхностей изделий из коррозионно-стойких алюминиевых сплавов при токарной обработке", Металлообработка N 5-6 (119-120), 2020, с.3-12 | |||

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| CN 113043155 A, 29.06.2021 | |||

| CN 109434268 A, 08.03.2019. | |||

Авторы

Даты

2023-01-09—Публикация

2022-06-14—Подача