//

/

/

/

у

/УУУУУ

у////.

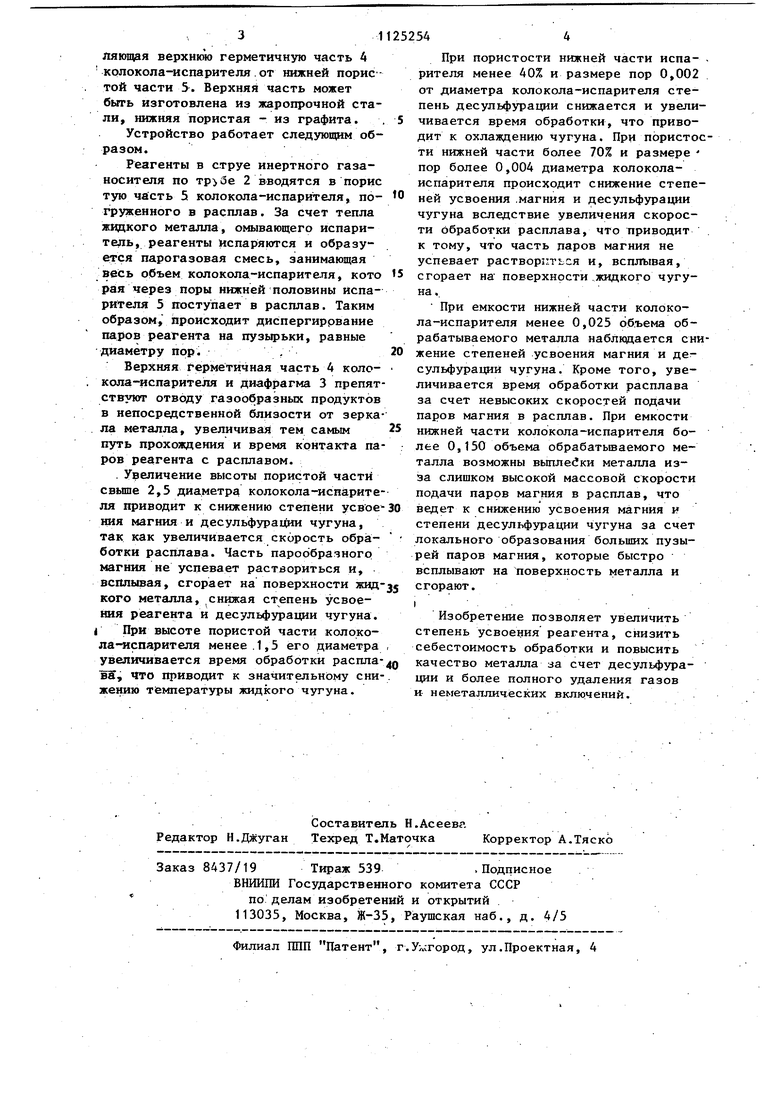

f i1 Изобретение относится к металлургии и может быть использованс для десульфурации, модифицирования и ра- финирования расплавов. Известно устройство для обработки чугуна парами магния, содержащее полую; штангу, несущую колокол-испаритель, который снабжен размещенной в нем с возможностью осевого вра щения втулкой с отверстиями в ее стенке, выполненными с равномерным по периметру втулки шагом и расположенными по касательной к окружности, описанной внутренним радиусом этой втулки, а отверстия в стакане вьшолнены в сквозных пазов, совпадаю щих по высоте стакана с отверстиями во втулке lj . Недостатком данного устройства является значительная массовая скорость подачи реагентов в жидкий металл за счет отверстий большого диаметра в стакане, в результате чего в жидком чугуне образуются локальные участки, от которых через расплав поднимаются пары магния в виде пузырей такого же большого диаметра, как и отверстия в стакане, и время контакта паров магния с расплавом умень шается за счет их быстрого всплывания на поверхность расплава. Это сни жает степень усвоения реагента распл вом и степень рафинирования металлом Известно устройство для ввода реа гентов в расплав, содержащее штангу, несзпцую колокол-испаритель в виде ди линдра. Взаимодействие магния с жндким чугуном происходит через отверстия-окна цилиндра zj . Недостатком известного устройства является большая массовая скорость .подачи реагентов в расплав за счет значительных по размеру вьтускных , окон в колоколе-испарителе, что также приводит к недостаточно полному усвоению модификатора и недостаточной степени десульфурации мета;лла, так как большая часть модификатора, быстро всплывая, сгорает на его поверхности. Кроме того, при обработке расплава не устраняются пики давлений в испарителе и выбросы металла. Все это увеличивает себестоимость обрабатываемого металла и снижает эффективность производства. Цепь изобретения - повьш1ение степени усвоения реагентов, качества металла и снижение его себестоимости 4 Поставленная цель достигается тем, что в устройстве для ввода реагентов в расплав, содержащем полую штангу с колоколом-испарителем, выполненные в виде цилиндра, колокол-испаритель выполнен по высоте составным и снабжен разделительной диафрагмой, причем верхняя часть выполнена герметичной, а нижняя из пористого огнеупорного материала с пористостью 40-70% и приведенным диа метром пор 0,0020,004 диаметра колокола-испарителя, причем высота нижней.части составляет 1,5-2,5 диаметра колокола-испарителя, а емкость - 0,025-0,150 от объема обрабатываемого металла. Наличие диафрагмы, отделяющей нижнюю пористую часть колокола-испарителя от герметичной, не позволяет парам реагента проникать и конденсироваться в верхней герметичной части колокола-испарителя. При этом изготовление нижней части колокола-испарителя пористой (40-70%) с приведенным диаметром пор 0,002-0,004 диаметра колокола-испарителя и емкостью нижней части колокола-испарителя, равной 0,025-0,15 от объема обрабатываемого металла, позволяет диспергировать пары модификатора до пузьфьков, равных диаметру пор. Уменьшение диаметра всплывающих пузырьков модификэтора счет того, что его пары выделяются через пористый материал 1: указанным приведеннымдиаметром пор, ведет к снижению скорости всплывания пузырьков и увеличению времени контакта реагента с жидким металлом, позволяя большему количеству модификатора продиффундировать в расплав, что повышает степень усвоения модификатора. Увеличение количества всплывающих пузырьков меньшего диаметра за счет ввода паров в расплав через пористую нижнюю часть колокола-испарителя позволяет увеличить поверхг ность взаимодействия и время контакта паров модификатора с жидким металлом и интенсифицировать процесс десульфурации, позволяя более глубоко обессеривать расплав, повышая качество металла. На -чертеже i схематически изображено устройстводля ввода реагентов в расплав, общий вид. Устройство содержит полую штангу t, имекщую внутри трубу 2, на конце которой закреплена диафрагма 3, отде31

ляющая верхнюю герметичную часть 4 колокола-испарителя.от нижней пористой части 5. Верхняя часть может быть изготовлена из жаропрочной стали, нижняя пористая - из графита.

Устройство работает следующим образом.

Реагенты в струе инертного газаносителя по Tpioe 2 вводятся в порис тую часть 5 колокола-испарителя, погруженного в расплав. За счет тепла жидкого металла, омывающего испаритель, реагенты испаряются и образуется парогазовая смесь, занимающая весь объем колокола-испарителя, кото рая через поры нижней половины испарителя 5 проступает в расплав. Таким образом происходит диспергиррвание паров реагента на пузырьки, равные диаметру пор. ,

Верхняя герметичная часть 4 колокола-испарителя и диафрагма 3 препятствуют отводу газообразных продуктов в непосредственной близости от зеркаа металла, увеличивая тем самым путь прохождения и время контакта паров реагента с расплавом.

. Увеличение высоты пористой части свыше 2,5 диаметра колокола-испарителя приводит к снижению степени усвоения магния и десульфурации чугуна, так как увеличивается скорость обработки расплава. Часть парообразного магния не успевает раствориться и, всплывая, сгорает на поверхности жид кого металла, снижая степень усвоения реагента и десульфурации чугуна. При высоте пористой части колокоа-испарителя менее. 1,5 его диаметра увеличивается время обработки расплаШГ, что приводит к значительному снижению температуры жидкого чугуна.

252544

При пористости нижней части испа- . рителя менее 40% и размере пор 0,002 от диаметра колокола-испарителя степень десульфурации снижается и увели5 чивается время обработки, что приводит к охлаждению Чугуна. При пористости нижней части более 70% и размере пор более 0,004 диаметра колоколаиспарителя происходит снижение степеней усвоения .магния и десульфурации чугуна вследствие увеличения скорости обработки расплава, что приводит к тому, что часть паров магния не успевает растворп.ться и, всплывая, сгорает на поверхности.жидкого чугуна.

При емкости нижней части колокола-испарителя менее 0,025 об.ъема обрабатываемого металла наблюдается снижение степеней усвоения магния и десульфурации чугуна. Кроме того, увеличивается время обработки расплава за счет невысоких скоростей подачи паров магния в расплав. При емкости нижней части колокола-испарителя более 0,150 объема обрабатьшаемого металла возможны вьшлейки металла изза слишком высокой массовой скорости подачи паров магния в расплав, что

0 ведет к снижению усвоения магния и

степени десульфурации чугуна за счет локального образования больших пузырей паров магния, которые быстро всплывают на поверхность металла и

5 сгорают.

I .

Изобретение позволяет увеличить степень усвоения реагента, снизить

себестоимость обработки и повысить

0 качество металла за счет десульфурации и более полного удаления газов и- неметаллических включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки металла магнием | 1980 |

|

SU933718A1 |

| Устройство для обработки жидкого металла магнием, кальцием и их смесью | 1974 |

|

SU540296A1 |

| Устройство для обработки расплава реагентами | 1978 |

|

SU751835A1 |

| Способ пассивации магния | 1976 |

|

SU620503A1 |

| Устройство для ввода модификатора в открытом ковше | 1981 |

|

SU998514A1 |

| Испаритель для ввода реагентов в расплав | 1979 |

|

SU773080A1 |

| Устройство для десульфурации чугуна | 1979 |

|

SU992591A2 |

| Способ пассивации магния для обработки жидкого металла | 1989 |

|

SU1632979A1 |

| Устройство для обработки жидкогоМЕТАллА РЕАгЕНТА | 1979 |

|

SU831798A1 |

| Устройство для ковшевого модифицирования чугуна | 1990 |

|

SU1786086A1 |

УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, содержащее полую штангу с колоколом-испарителем, выполненным в виде цилиндра, отличаю-, щ е е с я тем, что, с целью повышения степени усвоения реагентов, качества металла и снижения его себестоимости, колокол-испаритель выполнен по высоте составным и снабжен разделительной диафрагмой, причем .верхняя часть вьшолнена герметичной, а нижняя - из пористого огнеупорного материала с пористостью 40-70% и приведенным диаметром пор 0,002-0,004 диаметра колокола-испарителя, причем высота нижней части составляет 1,52,5 диаметра колокола-испарителя, (Л а емкость - 0,025-0,150 от объема обрабатываемого металла. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Испаритель для ввода реагентов в расплав | 1979 |

|

SU773080A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология и оборудование линейного производства | |||

| Экспресс-информация ВИНИТИ, № 43, 1981, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-15—Подача