(ЗА) УСТРОЙСТВО для ОБРАБОТКИ МЕТАЛЛА МАГНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкого металла магнием, кальцием и их смесью | 1974 |

|

SU540296A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Устройство для обработки жидкого металла | 1983 |

|

SU1157078A1 |

| Способ непрерывной обработки жидкого чугуна магнием | 1979 |

|

SU863653A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| Устройство для обработки жидкогочугуНА B пОТОКЕ МАгНиЕМ | 1979 |

|

SU836114A1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| Устройство для легирования жидкого металла под вакуумом | 1977 |

|

SU763476A1 |

I

Изобретение относится к черной металлургии, в частности к оборудованию для виепечной обработки жидкого чугуна.

Известны устройства для обработки металла магнием, содержащие трубу для подачи реагента с уширенным наконечником, или подвешенный на штанге колокол, под которым размещают реагент РТНаиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для обработки расплавленного металла магнием, содержащее пористую вставку из экзотермического материала, например магния, помещенную в футерованную трубу и соединеннуютрубопроводом с источником сжатого азота и со средствами регулирования и измерения расхода азота f2.

Недостатком данного устройства является невозможность обеспечения достаточного охлаждения газообразным

азотом легкоиспаряющихся присадок, например магния, из которых изготавливается вставка, с тем, чтобы предотвратить бурное испарение реагента . При бурном испарении присадок их пары в виде отдельных крупных пузырей проходят сквозь толщу расплава не успевая полностью прореагировать с металлом. Это приводит к снижению стабильности и степени усвоения реагента и, в ряде случаев, к разбрызгиванию металла. Недостатком известного устройства является также не обходимость в пористых вставках, изготовление которых довольно сложно.

Цель изобретения - повышение стабильности и степени усвоения реагента и упрощение изготовления вставки.

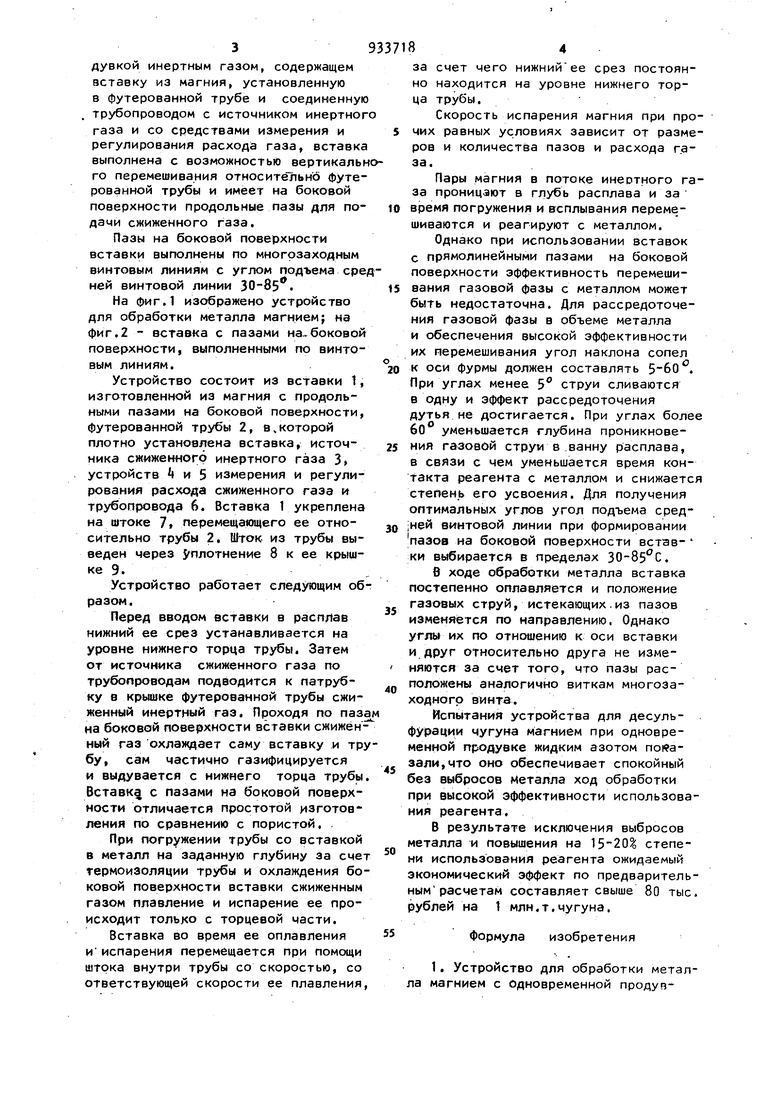

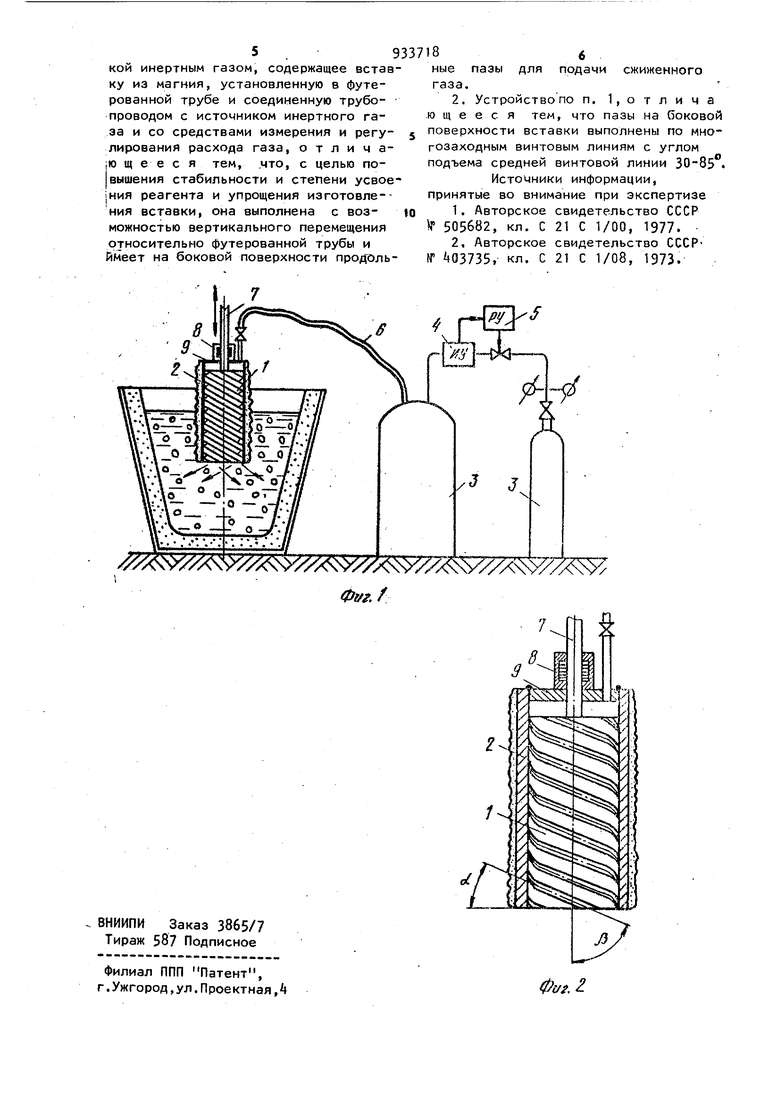

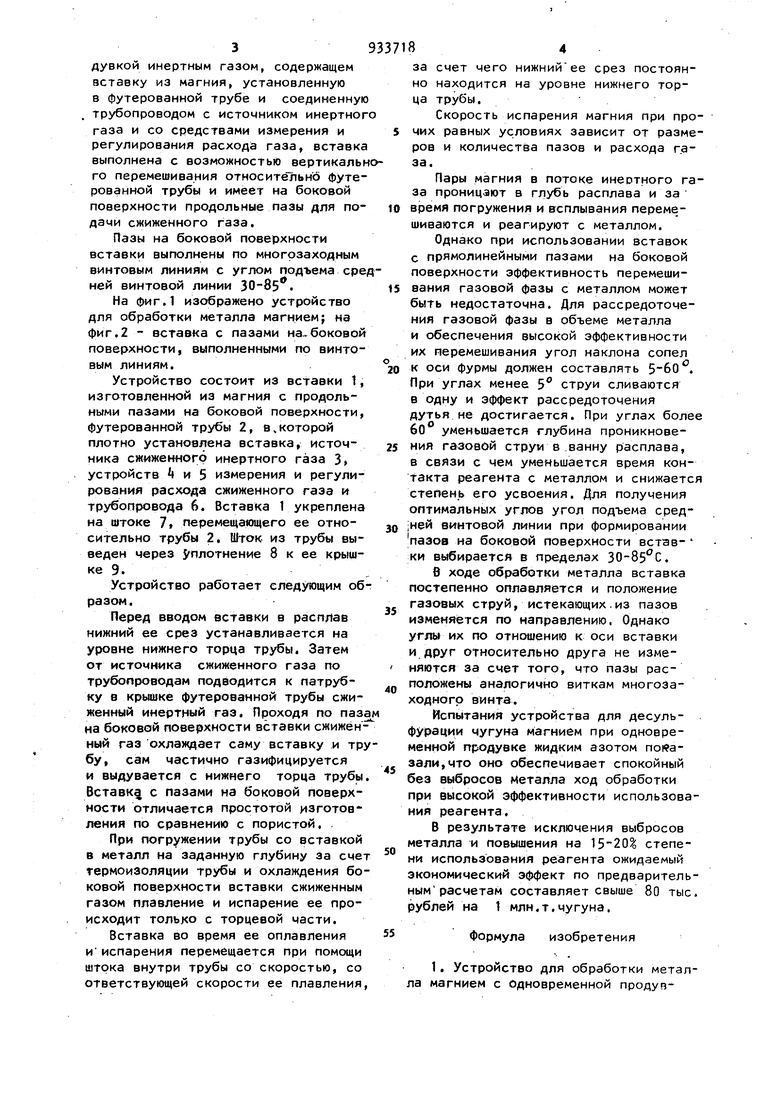

Поставленная цель достигается за счет того, что в известном устройстве для обработки расплавленного металла магнием с одновременной про3дувкой инертным газом, содержащем вставку из магния, установленную в футерованной трубе и соединенную трубопроводом с источником инертног газа и со средствами измерения и регулирования расхода газа, вставка выполнена с возможностыО вертикальн го перемешивания относительно футерованной трубы и имеет на боковой поверхности продольные пазы для подачи сжиженного газа. Пазы на боковой поверхности вставки выполнены по многрзаходным винтовым линиям с углом подъема сред ней винтовой линии 30-85. На фиг.1 изображено устройство для обработки металла магнием; на фиг.2 - вставка с пазами на..боковой поверхности, выполненными по винтовым линиям, Устройство состоит из вставки 1, изготовленной из магния с продольными пазами на боковой поверхности, футерованной трубы 2, в,которой плотно установлена вставка, источника сжиженного инертного газа 3 устройств и 5 измерения и регулирования расхода сжиженного газа и трубопровода 6. Вставка 1 укреплена на штоке 7t перемещающего ее относительно трубы 2, Шток из трубы выведен через уплотнение 8 к ее крышке 9. Устройство работает следующим об разом. Перед вводом вставки в расплав нижний ее срез устанавливается на уровне нижнего торца трубы. Затем от источника сжиженного газа по трубопроводам подводится к патрубку в крышке футерованной трубы сжиженный инертный газ. Проходя по паза на боковой поверхности вставки сжижен ный газ охлаждает саму вставку и тру бу, сам частично газифицируется и выдувается с нижнего торца трубьи Вставку с пазами на боковой поверхности отличается простотой изготовления по сравнению с пористой, . При погружении трубы со вставкой в металл на заданную глубину за счет термоизоляции трубы и охлаждения бо ковой поверхности вставки сжиженным газом плавление и испарение ее происходит только с торцевой части. Вставка во время ее оплавления ииспарения перемещается при помощи штока внутри трубы со скоростью, со ответствующей скорости ее плавления за счет чего нижнийее срез постоянно находится на уровне нижнего торца трубы. Скорость испарения магния при прочих равных условиях зависит от размеров и количества пазов и расхода газа. Пары магния в потоке инертного газа проницают в глубь расплава и за время погружения и всплывания перемешиваются и реагируют с металлом, Однако при использовании вставок с прямолинейными пазами на боковой поверхности эффективность перемешивания газовой фазы с металлом может быть недостаточна. Для рассредоточения газовой фазы в объеме металла и обеспечения высокой эффективности их перемешивания угол наклона сопел к оси фурмы должен составлять 5-60 , При углах менее 5° струи сливаются в одну и эффект рассредоточения дутья не достигается. При углах более бо уменьшается глубина проникновения газовой струи в ванну расплава, в связи с чем уменьшается время конtaKTa реагента с металлом и снижается степень его усвоения. Для получения оптимальных углов угол подъема сред;ней винтовой линии При формировании пазов на боковой поверхности вставки выбирается в пределах 30-85 с, 8 ходе обработки металла вставка постепенно оплавля15тся и положение газовых струй, истекающих.из пазов изменяется по направлению. Однако углы их по отношению к оси вставки и друг относительно друга не изменяются за счет того, что пазы расположены аналогично виткам многозаходногр винта. Испытания устройства для десульфурации чугуна магнием при одновременной продувке жидким азотом noi aзали,что оно обеспечивает спокойный без выбросов Металла ход обработки при высокой эффективности использования реагента, В результате исключения выбросов металла и повышения на 15-20 степени использования реагента ожидаемый экономический эффект по предварительным расчетам составляет свыше 80 тыс. рублей на t млн,т,чугуна. Формула изобретения 1. Устройство для обработки металла магнием с одновременной продув

Авторы

Даты

1982-06-07—Публикация

1980-08-01—Подача