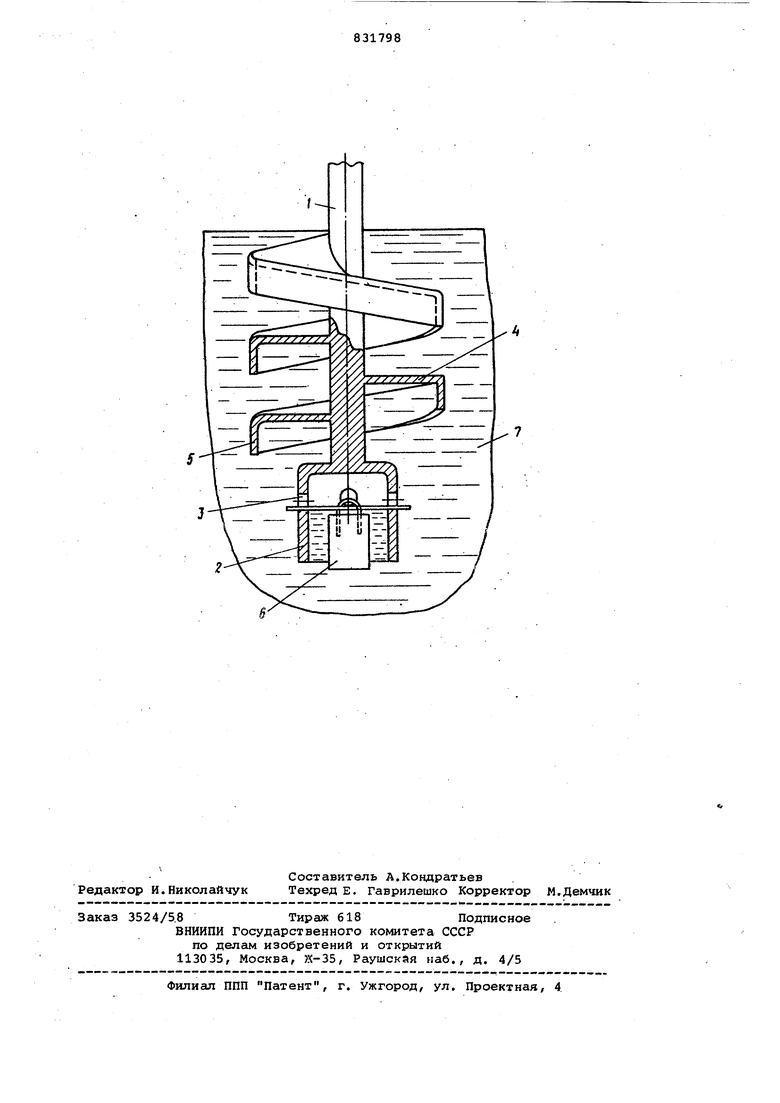

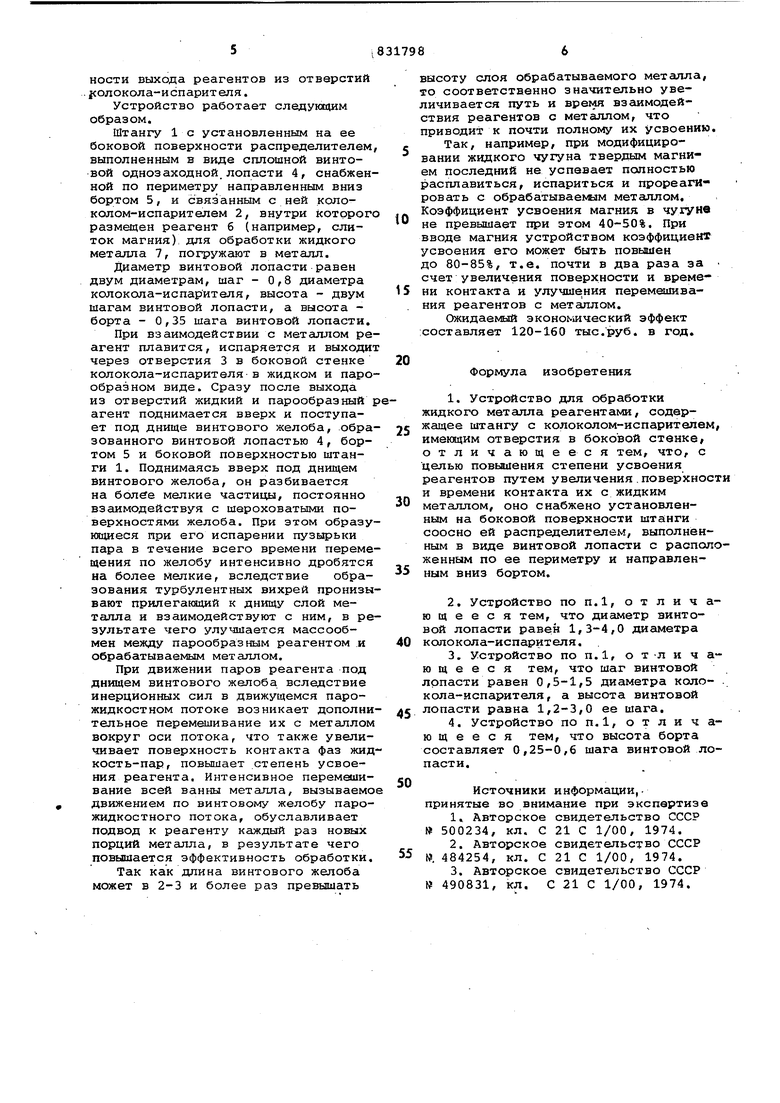

(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА РЕАГЕНТАМИ Вследствие этого наблюдается слабое перемешивание (вращение) жидкого металла, а степень усвоения реагентов приближается к степени усвоения их при обработке металла рассмотрен ными устр6йствг№ и. При обработке жидкого металла любым из известных устройств, даже в случае полного испарения реагентов в колокапе-испарителе, их пары пронизывают лишь зону, прилегающую к колоколу-испарителю и штанге, что приводит к образованию малой поверхности контакта фаз, и, вследствие небольшой высоты слоя обрабатываемого металла (как правило, не более 1,5-1,8 м) - к малой длительности контакта их и низкой степени усвоения реагентов жидким металлом. Этому способствуют также и всегда имеющие ся отклонения штанги отвертикали, приводящие к одностороннему распреде лению паров реагента, значительно ухудшающему результаты обработки металла. При этом происходит лишь радиально-осевая циркуляция металла в ковше. Окружное движение металла весьма слабое. Цель изобретения - повышение степени усвоения реагентов путем увеличения поверхности и времени контакта их. с жидким металлом. Указанная цель достигается тем, что в устройстве, соде1 жащем штангу с колоколом-испарителем, имеющим отверстия в боковой стенке, на боковой поверхности, штанги соосно ей установлен распределитель, выполнен ный в виде винтовой лопасти, снабже ной по периметру,направленным вниз бортом, причем диаметр винтовой лопасти выполнен равным 1,3-4,0 диамет ра колокола-испарителя, шаг винтовой лопасти выполнен равным 0,5-1,5 диаметра колокола-испарителя, высота винтовой лопасти - 1,2-3,0 ее шага, а высота борта - 0,25-0,6 шага винто вой лопасти. На чертеже представлено устройство, общий .вид. Устройство содержит штангу 1 с ко локолом-испарителем 2, имеющим отверстия 3 в боковой стенке. На боковой поверхности штанги соосно ей установлен распределитель, выполненн в виде винтовой лопасти 4, снабженной по периметру направленным вниз бортом 5. Диаметр винтовой лопасти 4 выполнан равным 1,3-4,0 диаметра Колокола-испарителя 2. При меньшем диаметре винтовой .лопасти возможно непопадание части паров реагентов внутрь распределительного желоба, ббразованного боковой поверхностью штанги 1, винтовой лопастью 4 и бортом 5 выход их за его пределы и свободное всплывание,что приводит к снижению степени усвоения реагентов. При диаметре винтовой лопасти, превышающем четыре диаметра колокола-испарителя, усвоение реагентов хотя и улучшается, но погружение устройства таких размеров в ковш чрезвычайно затруднено из-за зарастания верхней части ковша .настылями. Шаг винтовой лопасти выполнен равным 0,5-1,5 диаметра колоколаиспарителя. При выполнении его менее 0,5 диаметра колокола-испарителя и создании -борта необходимой высоты уменьшается зазор между нижней кромкой борта и лопастью, что ухудшает условия наблюдения за состоянием желоба, ремонта его и удаления настылей. При выполнении шага более 1,5 дис1метра колокола-испарителя угол подъема винтовой лопасти значительно увеличивается, что существенно снижает степень усвоения реагентов в обрабатываемом металле. Высота винтовой лопасти выполнена равной 1,2-3,0 ее шага. При выполнении высоты лопасти менее указанного нижнего предела взаимодействие части паров реагентов с распределителем происходит на малой длине (при выходе паров реагентов из отверстий колокола-испарителя, расположенных по вертикали у верхнего конца винтовой лопасти), что непозволяет достигнуть значительного увеличения степени усвоения реагентов по сравнению с известными устройствами. При выпо.лнении высоты лопасти более трех ее шагов часть лопасти не погружается в метеотл, что приводит к бесполезному увеличению размеров и массы устройства. Высота борта выполнена равной 0,25-0,6 шага винтовой лопасти. При таком соотношении размеров борт, лопасть и боковая поверхность штанги образуют совместно достаточно глубокий винтовой желоб, под днищем которого всплывают жидкие и парообразные частицы реагентов. При меньшей высоте борта возможен выход реагентов из-под борта и свободное их всплывание на поверхность, особенно, если при их испарении в металле образует|Ся значительное количество паров. При большой высоте борта затрудняетСЯ наблкщение за состоянием внутренней поверхности желоба, а также обслуживание его (ремонт, удаление настылей и др.). Винтовая лопасть может быть выполнена многозаходной, преимущественно двухзаходной, что улучшает распределение реагентов в металле и повышает степень усвоения их. Так, при двухзакодной лопасти реагенты распределяются под днищем желобов двумя примерно равными потоками, что уменьшает отрицательное влияние наклона штанги или неравномерного по окружости выхода реагентов из отверстий (олокола-испарителя.

Устройство работает следующим образом.

Штангу 1 с установленным на ее боковой поверхности распределителем, ыполненным в виде сплошной винтовой однозаходной, лопасти 4, снабженной по периметру направленным вниз бортом 5, и связанным с ней колоколом-испарителем 2, внутри Которого азмещен реагент б (например, слиок магния), для обработки жидкого еталла 7, погружают в металл.

Диаметр винтовой лопасти равен вум диаметрам, шаг - 0,8 диаметра колокола-испарителя, высота - двум агам винтовой лопасти, а высота борта - 0,35 шага винтовой лопасти.

При взаимодействии с металлом реагент плавится, испаряется и выходит через отверстия 3 в боковой стенке колокола-испарителя-в жидком и парообразном виде. Сразу после выхода з отверстий жидкий и парообразный реагент поднимается вверх и поступает под днище винтового желоба, образованного винтовой лопастью 4, бортом 5 и боковой поверхностью штанги 1. Поднимаясь вверх под днищем Винтового желоба, он разбивается на болйе мелкие частицы, постоянно взаимодействуя с шероховатыми поверхностями желоба. При этом образущиеся при его испарении пузырьки пара в течение всего времени перемеения по желобу интенсивно дробятся на более мелкие, вследствие образования турбулентных вихрей пронизывают прилегакадий к днищу слой металла и взаимодействуют с ним, в результате чего улучшается массообмен между парообразным реагентом и обрабатываемым металлом.

При движении паров реагента под днищем винтового желоба вследствие инерционных сил в движущемся парожидкостном потоке возникает дополнительное перемешивание их с металлом вокруг оси потока, что также увеличивает поверхность контакта фаз жидкость-пар, повышает степень усвоения реагента. Интенсивное перемешивание всей ванны металла, вызываемое движением по винтовому желобу парожидкостного потока, обуславливает подвод к реагенту каждый раз новых порций металла, в результате чего повышается эффективность обработки.

Так как длина винтового желоба может в 2-3 и более раз превышать

высоту слоя обрабатываемого металла, то соответственно значительно увеличивается путь и время взаимодействия реагентов с металлом, что приводит к почти полному их усвоению.

Так, например, при модифицировании жидкого чугуна твердым магнием последний не успевает полностью расплавиться, испариться и прореагировать с обрабатываемым металлом. Коэффициент усвоения магния в чугуне

0 не превышает при этом 40-50%. При вводе магния устройством коэффициент усвоения его может быть повышен до 80-85%, т.а, почти в два раза за счет увеличения поверхности и време5ни контакта и улучше ния перема1швания реагентов с металлом.

Ожидаемый экономический эффект :составляет 120-160 тыс.руб. в год.

Формула изобретения

1.Устройство для обработки жидкого металла реагентами, содержащее штангу с колоколом-испарителем, имеющим отверстия в боковой стенке, отличающееся тем, что, с целью повьшения степени усвоения реагентов путем увеличения.поверхности и времени контакта их с жидким металлом, оно снабжено установленным на боковой поверхности штанги соосно ей распределителем, выполненным в виде винтовой лопасти с расположенным по ее периметру и направленным вниз бортом,

2.Устройство ПОП.1, отличающее с я тем, что диаметр винтовой лопасти равен 1,3-4,0 диаметра колокола-испарителя.

3.Устройство по П.1, о т -л и ч ающееся тем, что шаг винтовой лопасти равен 0,5-1,5 диаметра колокола-испарителя , а высота винтовой лопасти равна 1,2-3,0 ее шага.

4.Устройство по П.1, отличающееся тем, что высота борта составляет 0,25-0,6 шага винтовой лопасти.

Источники информации,принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 500234, кл. С 21 С 1/00, 1974.

2.Авторское свидетельство СССР №. 484254, кл. С 21 С 1/00, 1974.

3.Авторское свидетельство СССР 490831, кл. С 21 С 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для обработки жидкого металла | 1980 |

|

SU865921A1 |

| Устройство для обработки жидкого металла реагентами | 1990 |

|

SU1799914A1 |

| Устройство для ввода реагентов в расплав | 1983 |

|

SU1125254A1 |

| Устройство для продувки жидкогоМЕТАллА | 1979 |

|

SU817062A1 |

| Устройство для ввода слитковых реагентов в жидкий металл | 1987 |

|

SU1497232A1 |

| Устройство для непрерывной обработки жидкого металла | 1976 |

|

SU595390A1 |

| Устройство для обработки расплава реагентами | 1978 |

|

SU751835A1 |

| Устройство для обработки жидкого металла реагентом | 1975 |

|

SU548630A1 |

| Устройство для обработки жидкого металла реагентами | 1976 |

|

SU620504A1 |

| Устройство для обработки металлов реагентами | 1976 |

|

SU551370A1 |

Авторы

Даты

1981-05-23—Публикация

1979-12-03—Подача