Изобретение относится к черной металлургии, в частности к подготовке магния для обработки жидкого металла.

Цель изобретения - повышение технологичности обработки и степени усвоения магния.

Способ осуществляют следующим образом.

Смесь кусков магния, размером 1,5-8 мм и кусков пористого углеродистого наполнителя, содержащего кокс и термоантрацит в соотношении 1:(0,6- 0,8) формируют при соотношении магния и углеродистого наполнителя 1: :(4-6) с помощью связующего в монолитное тело путем нагрева смеси до 180-250°С.

Частицы кокса и связующего при нагреве формируют поровую структуру углеродистого наполнителя, и частицы термоантрацита обеспечивают необ- ходимую термостойкость монолитного тела. Размер кусков магния 1,5-8 мм определен из условия спокойного, без пироэффекта характера испарения и фильтрации магния через поры углеродистого наполнителя при обработке металла о При этом режим выхода паров магния пузырьковый, а степень использования магния максимальная. При размере кусков менее 1,5 мм процесс испарения носит взрывной характер, а при размерах более 8 мм снижается прочность монолитного тела, появляется возможность его разрушения парами магния при обработке металла. В обоих случаях степень использования магния снижается.

Соотношение магния к углеродистому наполнителю поддерживается 1:(4СОч

л16

6) также из условия максимальной степени использования магния при обработке металла. При увеличении доли магния выше, чем 1:4, возрастает дав- ление, развиваемое при испарении магния, что ведет к растрескиванию или разрушению монолитного тела. Снижение доли магния ниже, чем 1:6, затрудняет фильтрацию паров магния в порах углеродистого наполнителя вви- ду малого их давления. В обоих случаях степень использования магния уменьшается.

Соотношение кокса к термоантраци- ту 1:(0,6-0,8) необходимо для обеспечения оптимальной пористости и термостойкости монолитного тела, при которых степень использования магПолученное по предлагаемому способу монолитное тело используют для обработки жидкого металла магнием. Оно может быть выполнено как в виде погружного блока, вводимого в металл простым устройством, так и в виде покрытия, закрепляемого в емкости перед заливкой в нее металла. Это повышает технологичность способа.

При контакте монолитного тела с жидким металлом происходит нагрев, испарение магния и фильтрация его паров через поры углеродистого наполнителя под действием развиваемого парами давления. Пары магния выходят в металл рассредоточение по всей поверхности монолитного тела, в пузырьковом режиме, без пироэффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка рудовосстановительной электропечи | 1987 |

|

SU1504476A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Материал "магтит" для обработки железоуглеродистых расплавов | 1980 |

|

SU885282A1 |

| Холоднонабивная подовая масса | 1992 |

|

SU1836496A3 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 2005 |

|

RU2289493C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

Изобретение относится к черной металлургии, в частности к обработке жидкого металла магнием. Цель изобретения - повышение технологичности обработки и степени усвоения магния. Магний используют в виде фракции 1,5-8 мм при соотношении к углеродистому наполнителю, равном 1:(4-6). В качестве наполнителя применяют кокс и термоантрацит в соотношении 1:(0,6-0,8). Магний и углеродистый наполнитель формируют в монолитное тело с помощью жидкого г стекла путем нагрева до 180-250°С. Степень использования магния повышается на 20%. 1 табл.

ния максимальна. Увеличение доли кок- Q Пузыри, обладая большой реакционной

са выше 1:0,6 приводит к снижению термостойкости и разрушению монолит- ного тела при обработке металла, что сопровождается реагированием магния непосредственно с металлом и низкой степенью его использования Уменьшение доли кокса ниже 1:0,8 снижает проницаемую пористость и при обработке металла пары магния разрушают монолитное тело В результате этого происходит контакт магния с металлом, пироэффект и низкая степень использования магния.

Температура формирования компонент

Температура формирования монолитного тела может изменяться в пределах 180-250°С. При температуре ниже 180°С процесс кристаллизации связующего идет медленно и оно под действием силы тяжести дренирует в нижнюю часть монолитного тела, при этом прочность его верхней части снижается. При температуре выше 250°С процесс пропитки углеродистого наполнителя не получает развития из-за быстрой кристаллизации связующего. Монолитное тело при этом имеет низкую прочность. В обоих случаях нарушение температурного режима формирования монолитного тела снижает его механическую прочность. При обработке металла магнием это приводит к разрушению монолитного тела, реагированию магния непосредственно с металлом (минуя поровую структуру) и, как следствие, к низкой степени использования магния.

25

30

35

40

45

50

55

поверхностью, обеспечивают высокую степень использования магния.

Способ повышает технологичность процесса, поскольку в отличие от известного не требует дополнительных энергозатрат и оборудования на расплавление магния и реализуется при температурах значительно ниже температуры его плавления (620 С).

Предлагаемый способ более техноло гичен при обработке жидкого металла магнием, чем известный. Использование монолитного тела, полученного из магния и углеродистого наполнителя нагревом с помощью связующего при предлагаемых соотношениях магния и наполнителя, кокса и термоантрацита в наполнителе, размерах кусков магния и температуре нагрева, являет ся более технологичным, чем использование магниевого кокса и колокола- испарителя. Это объясняется простотой устройства для обработки жидкого металла, спокойным (без пироэффекта) протеканием обработки по предлагаемому способу в сравнении со сложным колоколом-испарителем и протеканием обработки с пироэффек- том по известному способу.

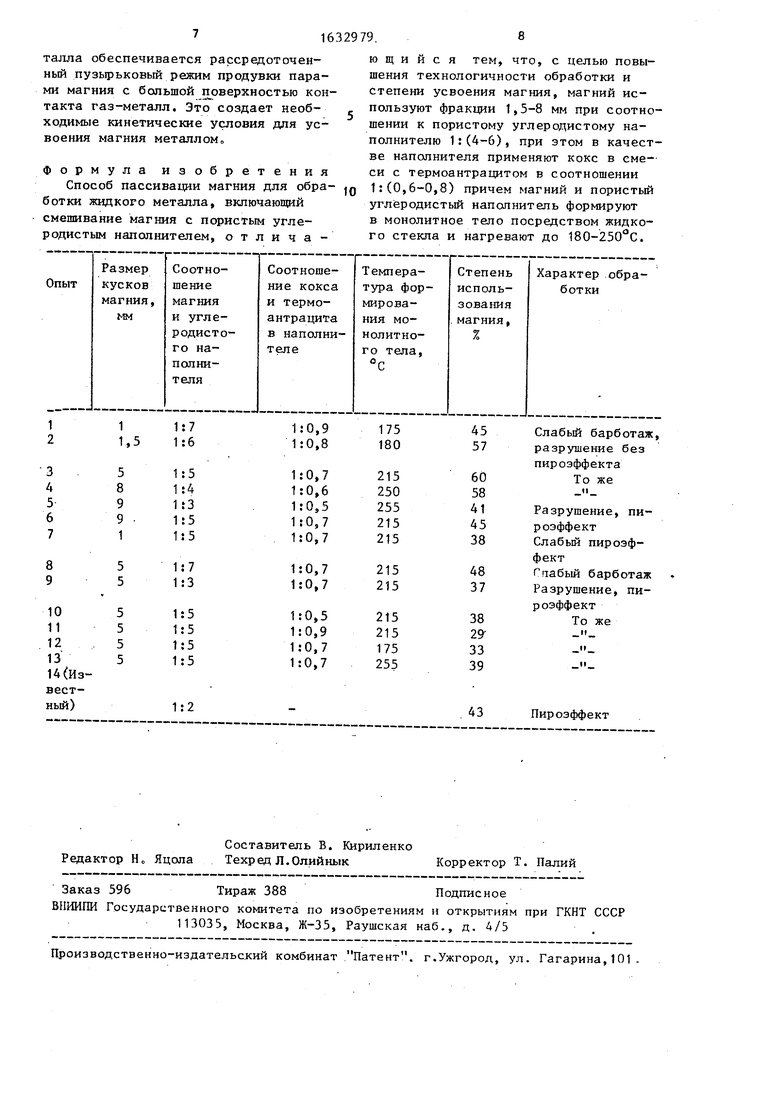

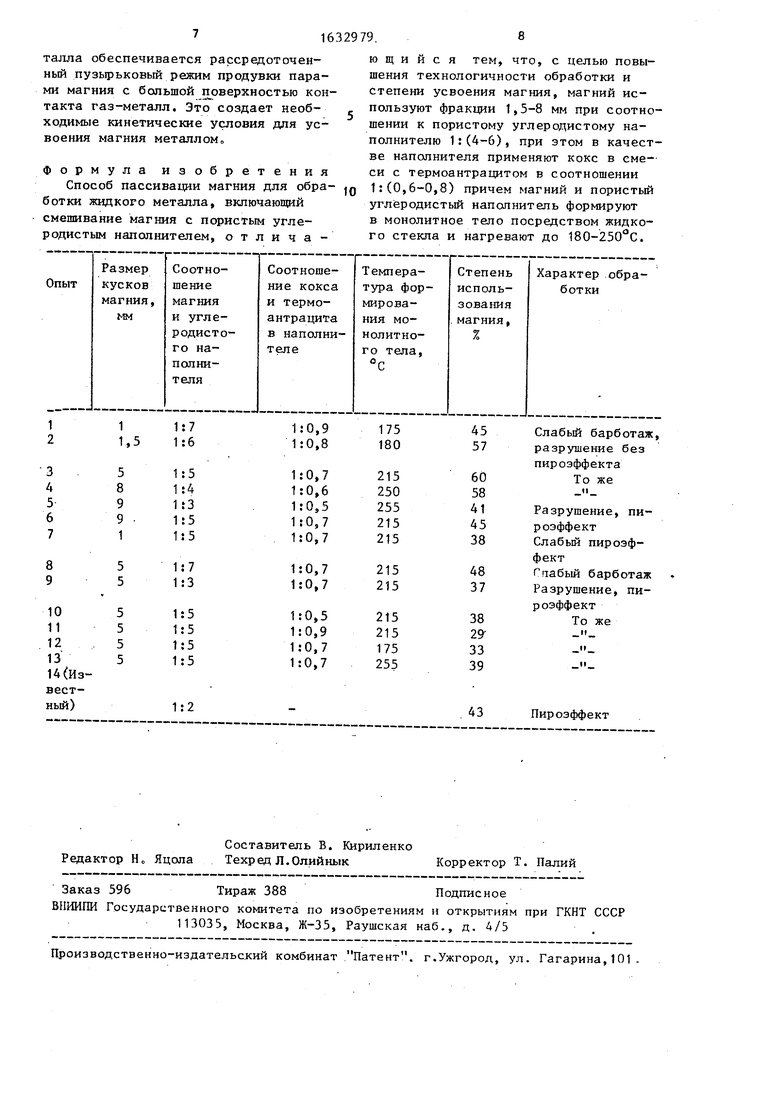

П р и м е р. Испытание способа проводят при обработке чугуна магнием в тигле индукционной печи емкостью 50 кг. Магний пассивируют путем смешивания кусков магния размером 1-9 мм с пористым кусковым углеродистым наполнителем при соотношении 1:(3-7). В качестве наполнителя используют кокс и термоантрацит в соотношении 1:(0,5-0,9). Магний и

5

0

5

0

5

0

5

поверхностью, обеспечивают высокую степень использования магния.

Способ повышает технологичность процесса, поскольку в отличие от известного не требует дополнительных энергозатрат и оборудования на расплавление магния и реализуется при температурах значительно ниже температуры его плавления (620 С).

Предлагаемый способ более технологичен при обработке жидкого металла магнием, чем известный. Использоi вание монолитного тела, полученного из магния и углеродистого наполнителя нагревом с помощью связующего при предлагаемых соотношениях магния и наполнителя, кокса и термоантрацита в наполнителе, размерах кусков магния и температуре нагрева, являет ся более технологичным, чем использование магниевого кокса и колокола- испарителя. Это объясняется простотой устройства для обработки жидкого металла, спокойным (без пироэффекта) протеканием обработки по предлагаемому способу в сравнении со сложным колоколом-испарителем и протеканием обработки с пироэффек- том по известному способу.

П р и м е р. Испытание способа проводят при обработке чугуна магнием в тигле индукционной печи емкостью 50 кг. Магний пассивируют путем смешивания кусков магния размером 1-9 мм с пористым кусковым углеродистым наполнителем при соотношении 1:(3-7). В качестве наполнителя используют кокс и термоантрацит в соотношении 1:(0,5-0,9). Магний и

51

наполнитель формируют с помощью связующего в монолитное тело при 1 75-25., °С.

В качестве связующего используют раствор жидкогтэ стекла. Монолитное тело имеет форму цилиндра диаметром и высотой 60 мм. Обработку чугуна ведут путем погружения монолитного тела в расплав (до дна тигля) и вы- держкой до момента прекращения барбо тажа ванны парами магния. Сразу после обработки отбирают пробу металла для спектрального анализа на магний.

Эффективность способа при различ- ных значениях предлагаемых параметров оценивают по степени использования магния и технологичности. Степень использования магния определяют отношением его фактического содер жания в металле после обработки к расчетному Состав чугуна, в частности содержание серы, во всех опытах поддерживается постоянным.

Проводят также обработку чугуна магнием, пассивированным по известному способу. Куски кокса помещают в жидкий магний в соотношении 2:1, пропитывают поры кокса магнием и охлаждают. Полученный материал - магние- вый кокс, вводят в металл под колоколом. Результаты испытаний приведены в таблице.

Максимальная степень использования магния достигается при реализации способа в предлагаемых пределах параметров (опыты 2-4).

Уменьшение размера кусков магния менее 1,5 мм (опыты 1 и 7) ведет к

возрастанию скорости их нагрева и взрывному характеру испарения. Наблюдается незначительный пироэффект и степень использования магния снижается. Увеличение размера кусков маг- ния выше 8 мм (опыты 5 и 6) ведет к снижению прочности монолитного тела, так как частицы магния связующим не пропитываются. При обработке расплава это приводит к разрушению моно- литного тела и снижению степени использования магния за счет его непосредственного (минуя поровую структуру) реагирования с металлом.

Уменьшение соотношения магний-уг- леродистый наполнитель ниже предлагаемых пределов (опыты 1 и 8) снижает технологичность обработки (барботаж ванны слабый) и степень использова

g

5 0

5 0

5

0

5 0

с

796

ния магния, гак как последний частично остается в порах из-за малого давления, развиваемого парами магния. Увеличение соотношения магний-углеродистый наполнитель выше предлагаемых пределов (опыты 5 и 9) ведет к возрастанию внутреннего давления паоов магния и растрескиванию монолитного тела. При этом гторовая структура последнего используется неэффективно, магний выходит в металл частично в струйном режиме с пироэффектом и степень его использования снижается.

Увеличение соотношения кокс-тер- ,моноантрацит выше пределов (опыты 5 и 1C) существенно снижает термостойкость монолитного тела, вследствие чего оно растрескивается, частично разрушается и магний, минуя паровую структуру, реагирует с расплавом. Наблюдается пчроэффект и уменьшение степени использования магния. Уменьшение соотношения кокс-термоантрацит ниже предлагаемых пределов (опыты 1 и 11) ведет к снижению пористости монолитного тела. При обработке металла давление паров магния разрушает структуру наполнителя, магний реагирует с металлом, чему сопутствует пироэффект и снижение степени использования магния.

Уменьшение температуры нагрева при формировании монолитного тела ниже 180°С (опыты 1 и 12) ведет к дренированию связующего в его нижнюю часть (под действием силы тяжести). Обедненная связующим верхняя часть становится непрочной и разрушается под давлением паров магния. При увеличении температуры нагрева вьгае 250 С (опыты 5 и 13) возрастает скорость кристаллизации связующего, процесс пропитки им пор кокса в полной мере не реализуется. При этом прочность монолитного тела снижается и при обработке оно разрушается под давлением паров магния. В обеих случаях наблюдается снижение степени использования магния.

По сравнению с опытом 14, проведенным с использованием известного способа, предлагаемый способ характеризуется более высокой степенью использования магния (в среднем 58% против 43Х или на 35 отн.5,1. Это объясняется тем, что в предлагаемом способе пассивации при обработке ме-

талла обеспечивается рассредоточенный пузырьковый режим продувки парами магния с большой поверхностью контакта газ-металл. Это создает необходимые кинетические условия для усвоения магния металломо

формула изобретения

Способ пассивации магния для обработки жидкого металла, включающий смешивание магния с пористым углеродистым наполнителем, о т л и ч а

ю щ и и с я тем, что, с целью повышения технологичности обработки и степени усвоения магния, магний используют фракции 1,5-8 мм при соотношении к пористому углеродистому наполнителю 1:(4-6), при этом в качестве наполнителя применяют кокс в смеси с термоантрацитом в соотношении 1:(0,6-0,8) причем магний и пористый углеродистый наполнитель формируют в монолитное тело посредством жидкого стекла и нагревают до 180-250°С.

| Патент Канады V 946162, кл | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Авторское свидетельство СССР № 486568, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-24—Подача