Изобретение относится к области металлургии, в частности к изысканию чугунов, работающих в условиях абразивного износа и воздействия коррозионной среды, применяемых для изготовления гильз цилиндров автотракторных двигателей.

Известен износостойкий чугун flj следующего химического состава, . . нас. %:

3-3,6

3-3,6

0,4-0,6

14-16 0,005-0,5 Остальное

Относительная износостойкость известного чугуна 2,05. В условиях воздействия коррозионных сред средний износ при трении достигает 0,75-0,82 мм/ч.

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун ,2j следующего химического состава, мае. %:

Указанный чугун обладает низкой износостойкостью при трении в коррозионной среде.

Цель изобретения - повышение износостойкости в коррозионной среде.

Цель достигается тем, что чугун, содержащий углерод, кремний, марганец, молибден, алюминий, титан, редкоземельные металлы, азот и железо, дополнительно содержат магний при следующем соотнощении компонентов, мае. %:

2,2-3,2

Углерод 1,6-2,6 Кремний

2,7-5,7

0,5-0,9

1,3-3,2

0,18-0,75

0,08-0,24

ьные

0,01-0,08 0,03-0,07 Остальное

В качестве технологических примесей чугун может содержать фосфор до 0,08 и никель до 0,3 мас.%.

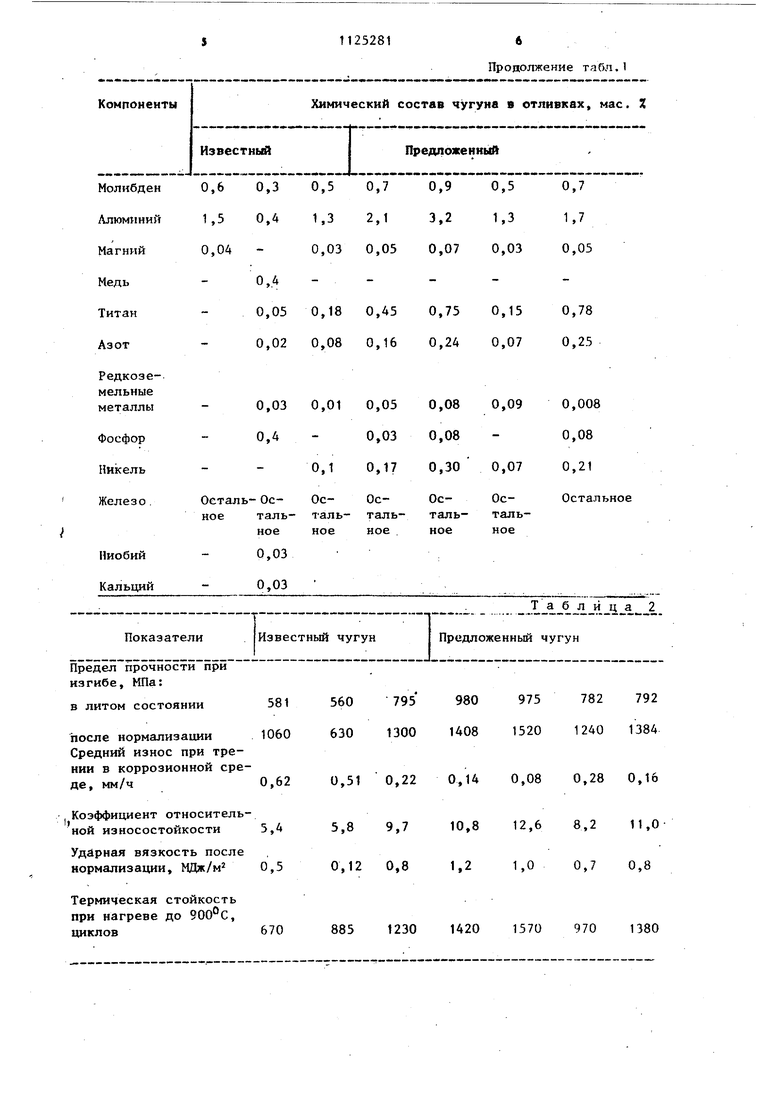

Предложенный износостойкий чугун в литом состоянии и после нормапьзации обладает следующими механическими свойствами: период прочности при изгибе в литом состоянии 795975 МПа, а после нормализации 13001520 МПа, средний износ при трении в коррозионной среде 0,08-0,22 мм/ч, козффициент относительно износостойкости при испытании на ударно-абразивное изнашивание (по ГОСТ 23.207-7 9,7-12,6 (эталон сталь 45Л) и ударная вязкость после нормализации 0,8-1,2 ВДж/м2.

Повышение износостойкости при трении в коррозионной среде в предложенном чугуне достигается за счет повышения концентрации марганца до 2,7-5,7 и алюминия до 1,3-3,2 мас.%. При меньших концентрациях марганца и алюминия существенного повьшения износостойкости в коррозионной среде не достигается, а повышение их содержания более 5,7 и 3,2 мас.% вызывает снижение ударной вязкости при этом в чугунах с содержанием более 3,2 мас.% алюминия отмечается повышенное содержание по границам зерен неметаллических включений, что снижает пластические свойства и износостойкость.

I , , . - Для достижения цели изобретения

в чугун дополнительно введен магний В количестве 0,03-0,07 мас.%, упрочняющий металлическую основу и способствующий повышению износостойкости чугуна в коррозионных средах. При его- содержании до 0,03 мас.% его модифицирующий эффект проявляется недостаточно, а при концентрации более 0,07 мас.% усиливается отбел и снижаются пластические свойства, что приводит к снижению зксплуатационной стойкости при ударно-абразивном износе.

Титан введен в износостойкий чу- гун для повышения износостойкойти в коррозионной среде и микротвердости металлической основы. При содержании мейее 0,18 мас.% титана в чугуне он преимущественно связан в карбонитриды и микротвердость матрицы Существенно не меняется. При концентрации титана более 0,75 мас.% снижается динамическая прочность чугуна.

Введение азота обусловлено тем, что он образует с титаном, алюминием к углеродом комплексные карбонитриды, измельчающие структуру и повышакнцие износостойко :ть чугуна. При введении в известный чугун азота менее 0,08 мас.% существенного влияния на измельчение структуры и повышение износостойкости не происходит, а при повышении концентрации азота более 0,24 мае. % снижается величина прогиба и пластические свойства чугуна в отливках. При этом удлиняется процесс внепёчной обработки расплавленного металла и снижаются его литейные свойства, увеличивается количество карбрнитридов, расцоложенных по границам зерен.

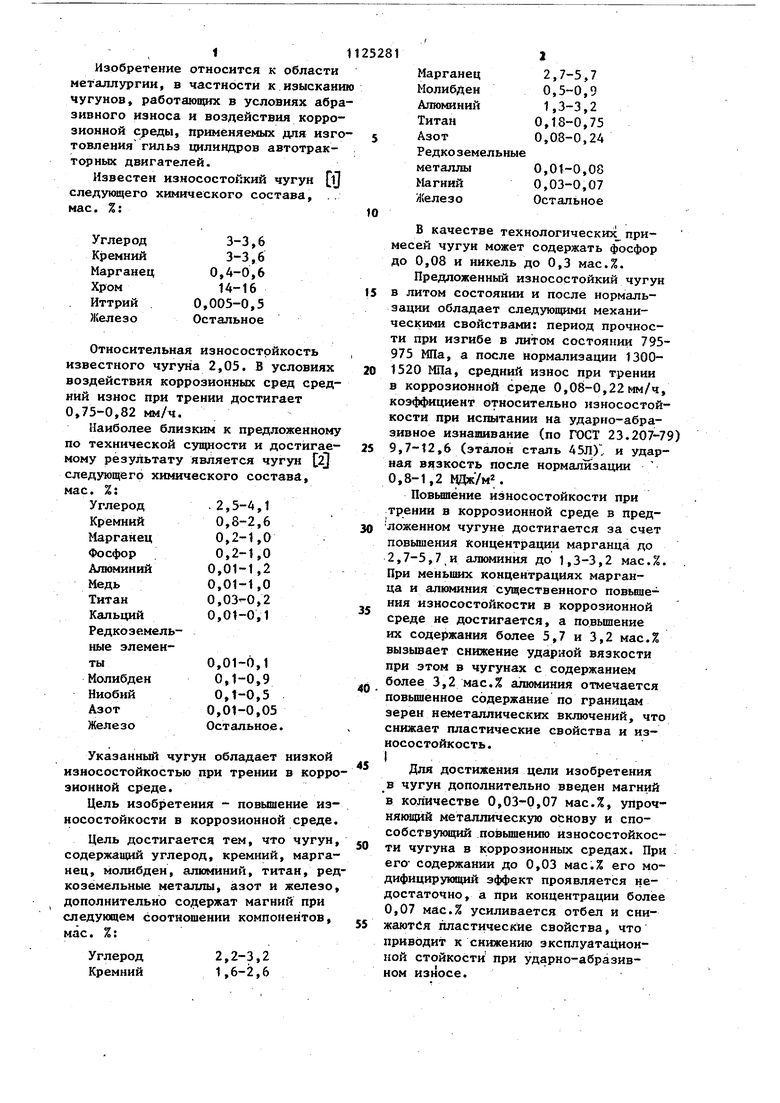

Иттрий введен в чугун как -эффективная Модифицирующая добавка, способствующая измельчению структуры, очистке границ литого зерна и повьгт гшению износостойкости в коррозионной среде. При концентрации иттрия ме неё 0,01 мас.% его модифицирующий эффект незначительный, а при повышеНИИ концентрации более 0,08 мас.%, увеличивается его угар и безвозЬратные потери.; В табл.1 приведены составы из вестного и предложенного чугунов.

Плавки проводили в открытых индукционных печах. Температура рас-.

плава перед выпуском из индукционной печи 1630-1680 К, а температура чугуна после модифицирования составляла 1570-1610 К. Для модифициро5 вания использовали комплексную лигатуру на основе кремния (5557 мас.%) и металлический иттрий, которые вводили после микролегиро- . вания расплава азотом и титаном, ко0 торое производилось с использованием цианамида кальция, азотированного мадганца и азотированного ферротитана, содерж 1щего 3,1 мас.% азота. Запивку чугунов опытных плавок

j для получения отливок, технологических проб и 30 мм образцов производили в сухие формы, изготовленные с использованием жидкого стекла.

Свойства чугунов определяли в ли0 том состоянии и после нормализации с 930-950°С (продолжительность выдержки 4 ч). Средний износ чугунов при трейии в коррозионной среде ОТХОДЯ1ЩХ газов с 750-850 С. Свойства известного и предложенного

составов чугуна приведены в табл.2. Предлагаемый износостойкий чугун обладает более высокой износостойкостью в коррозионной среде, чем известный.

I

Использование Предложенного износостойкого чугуна для отливок гильз автотракторных двигателей позволяет Повысить их коррозионную стойкость и получить экономию 18-36 руб. на 1 т годного литья. Более высокий уровень механических свойств позволяет повысить надежность и долговечность автотракторных отливок ответственного назначения, работающих, в условиях абразивного износа и воздействия кор розионных сред с температурой до .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

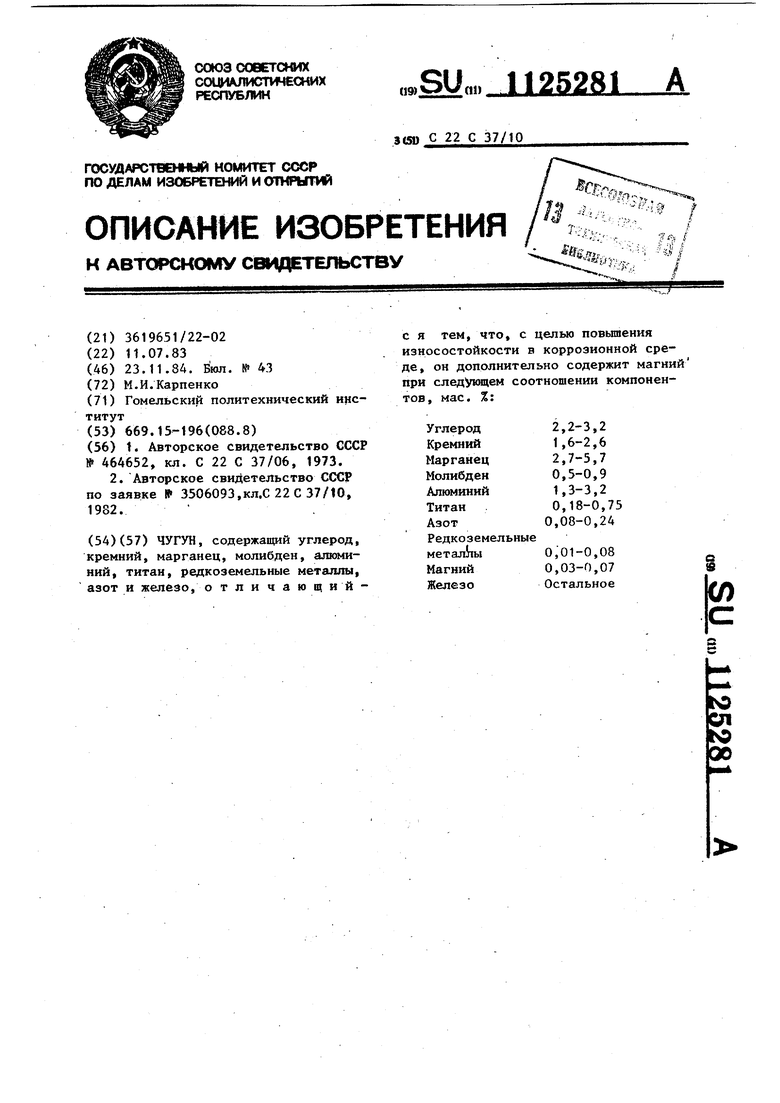

ЧУГУН, содержащий углерод, кремний, марганец, молибден, алюминий, титан, редкоземельные металлы, азот и железо, о тличающ ийс я тем, что, с целью повьшения износостойкости в коррозионной среде, он дополнительно содержит магний при следующем соотношении компонентов, мае. %: 2,2-3,2 Углерод 1,6-2,6 Кремний 2,7-5,7 Марганец 0,5-0,9 Молибден 1,3-3,2 Алюминий 0,18-0,75 Титан Азот 0,08-0,24 Редкоземельные метал 1ы 0,01-0,08 i 0,03-0,07 Магний Остальное Железо (Л С

Углерод . 2,8 3,0 2,2 2,6 Кремний 2,6 2,1 2,6 2,0 Марганец 3,6 0,5 2,7 4,5

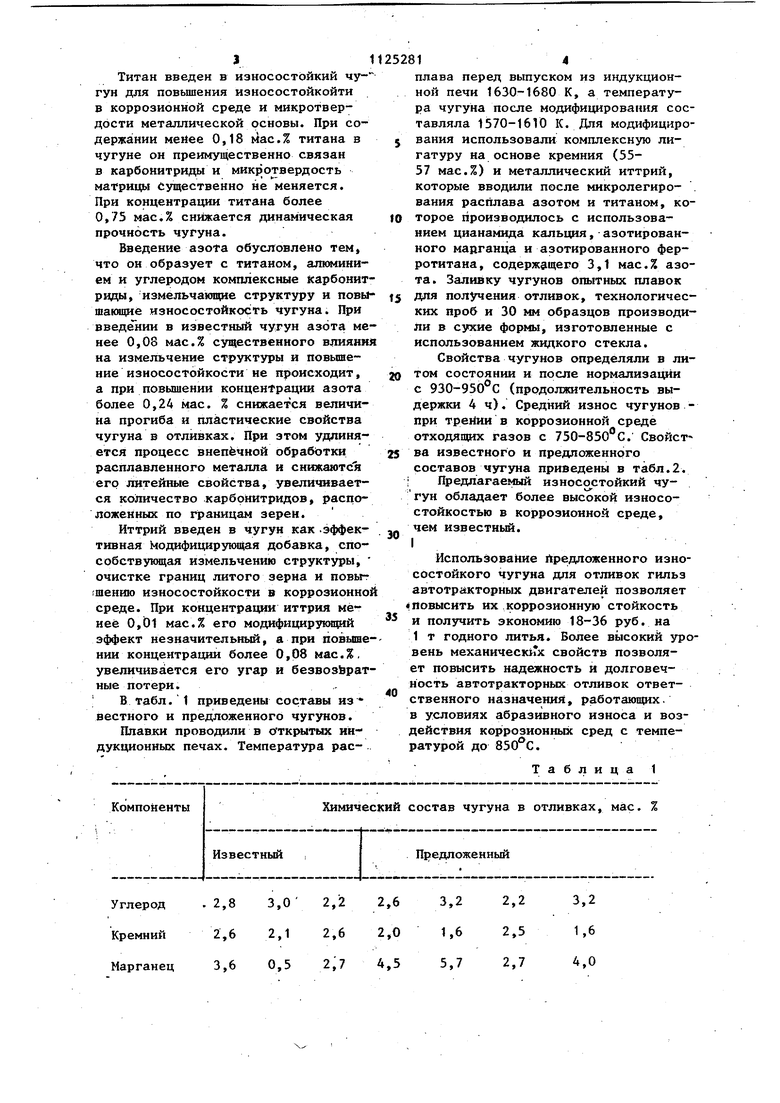

Продолжение тябл.1

| t | |||

| Чугун | 1973 |

|

SU464652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3506093,кл.С 22 С 37/10, 1982 | |||

Авторы

Даты

1984-11-23—Публикация

1983-07-11—Подача