(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

Изобретение относится к металлургии, в частности к составам высокопрочных чугу- нов для ответственных машиностроительных отливок, работающих в условиях сухого трения и ударных нагрузок. Цель - повышение эксплуатационных свойств. Высокопрочный чугун дополнительно содержит ниобий, цирконий, нитриды иттрия, магний и сурьму при следующем соотношении компонентов, мас.%: углерод 3,6-4,3, кремний 1,2-2,6, марганец 0,8-1,5, хром 0,02-0,07, алюминий 0,05-0,25, ванадий 0,05-0,15, РЗМ 0,02-0,08, титан 0,015-0,05, медь 0,9- 1,4, ниобий 0,42-0,85, нитриды иттрия 0,05- 0,25, кальций 0,03-0,07, магний 0,05-0,12, цирконий 0,06-0,13, сурьма 0,007-0,02; железо остальное. 2 табл.

Изобретение относится к металлургии, в частности к составам высокопрочных чугу- нов для ответственных машиностроительных отливок, работающих R условиях трения и ударных нагрузок.

Известен высокопрочный чугун, содержащий, мас.%:

Углерод3,5-4,0

Кремний2,25-5,0

Марганец0,4-1,5

Хром0,25-2,0

Медь0,75-1,0

Магний0,01-0,04

ЖелезоОстальное

Чугун в качестве технологических примесей может содержать, мае %: фосфор до 0,2; никель до 0,5; сера до 0,02. Этот чугун содержит до 20% эвтектического цементита, снижающего эксплуатационную стойкость в условиях ударных нагрузок.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является износостойкий высокопрочный чугун следующего химического состава, мас.%:

Углерод

Кремний

Марганец

Хром

Ванадий

Редкоземельные металлы

Кальций

Титан

Алюминий

Медь

Железо

Удароустойчивость

2,6-3,6 1,0-2,0 0,5-1,0 0,2-1,0 0,10-0,25

0,02-0,15 0,03-0,30 0,15-0,40 0,10-0,30 0,6-1,4 Остальное чугуна

847-990,

,2

а

износ в абразивной среде 160-190 мг/м -ч. Долговечность работы чугуна в условиях сухого трения недостаточна и не превышает 620 ч, а износ в режиме сухого трения 60- 110 мг/м2 -ч. Стойкость чугуна против растрескивания 80-120 цикл.

vj Ј О 00

о

Цель изобретения - повышение эксплуатационной стойкости.

Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, ванадий, титан, медь, алюминий, РЗМ, кальций и железо, дополнительно содержит ниобий, цирконий, нитриды иттрия, магний и сурьму при следующем соотношении компонентов, мас.%:

Углерод3,6-4,3

Кремний1,2-2,6

Марганец0,8-1,5

Хром0,02-0,07

Ванадий0,05-0,15

Алюминий0,05-0,25

Редкоземельные металлы 0,02-0,08 Титан0,015-0,05 Медь 0,9-1,4 Ниобий 0,42-0,85 Цирконий 0,06-0,13 Нитриды иттрия 0,05-0,25 Кальций 0,03-0,07 Магний 0,05-0,12 Сурьма 0,007-0,02 ЖелезоОстальное Дополнительное введения ниобия обусловлено его положительным влиянием на упругопластические свойства и вязкость разружения, что повышает долговечность работы в условиях сухого трения. При его концентрации до 0,42 мас.% влияние на упругопластические и эксплуатационные свойства недостаточно, а при увеличении содержания ниобия более 0,85 мае. % усиливаются ликвационные процессы, снижается стойкость против растрескивания и ухудшаются эксплуатационные свойства.

Редкоземельные металлы (0,02- 0,08 мас.%) и магний (0,05-0,12 мас.%) улучшают форму графита и повышают прочностные и эксплуатационные свойства. При концентрации их менее нижних пределов модифицирующий эффект недостаточен, а при увеличении их концентраций более верхних пределов повышается угар и наличие неметаллических включений, что снижает прочностные и эксплуатационные свойства чугуна.

Хром и ванадий увеличивают отбел, снижают упругопластические свойства при концентрации более верхних пределов, поэтому их концентрация в сравнении с известным чугуном снижена. При концентрации их менее нижних пределов износостойкость, прочность и эксплуатационные свойства чугуна недостаточны. Титан при концентрации более 0,05 мас.% ухудшает форму графита, снижает стабильность структуры и эксплуатационных свойств, поэтому его концентрация в предложенном чугуне снижена.

Нитриды иттрия измельчают структуру чугуна, стабилизируют процесс модифицирования и повышают износостойкость, динамическую прочность и эксплуатационные свойства. При их содержании до 0,05 мас.% измельчение структуры и повышение эксплуатационных свойств недостаточно, а

0 верхний их предел обусловлен увеличением угара и сйижением стабильности пластических и эксплуатационных свойств.

Марганец (0,8-1,5 мас.%) и алюминий (0,05-0,25 мас.%) оказывают раскисляющее

5 и микролегирующее влияние, повышая стойкость против растрескивания, износостойкость и эксплуатационные свойства. Их раскисляющее влияние усиливается при введении в чугун кальция в количестве

0 0,03-0,07 мас.%. Верхние пределы концентрации кальция и алюминия снижены до пределов, при которых не ухудшается стабильность и однородность структуры и повышаются пластические и эксплуатаци5 онные свойства.

Введение сурьмы обусловлено ее способностью очищать границы зерен, повышать износостойкость и эксплуатационную стойкость. Влияние сурьмы на износостой0 кость и долговечность работы начинает сказываться с концентрации 0,007 мас.%. Верхний предел обусловлен снижением вязкости разрушения, термостойкости и динамической прочности при более высоких

5 концентрациях.

Содержание основных графитизирую- щих компонентов (кремний 1,2-2,6 мас.%, углерод 3,6-4,3 мас.% и медь 0,9-1,4 мас.%) принято в пределах, обеспечиваю0 щих достаточно дисперсную и стабильную структуру, обеспечивающую повышение износостойкости, пластических и эксплуатационных свойств. При увеличении их концентрации выше верхних пределов ук5 рупняется структура, снижаются упругопластические и эксплуатационные свойства чугуна, а при концентрации менее нижних пределов усиливается отбел, снижаются характеристики стойкости против растрески0 вания и эксплуатационных свойств.

Пример. Выплавку чугунов производят дуплекс-процессом вагранка - открытая индукционная печь. Способ производства чугуна включает выплавку высокоуглероди5 стого расплава в вагранке с температурой 1380-1400°С с использованием шихты из перельных рафинированных чугунов марок ПВК1 и ПВК2, лома чугунного 17А, литейных чугунов Л1 и /12, силикомарганца СМ17, феррованадия Вд2, ферросиликохрома

ФСХ40, ферромарганца доменного и фер- росиликоциркония ФСЦрМрЗО. В индукционной печи расплав перегревают до 1430-1460°С и рафинируют. Затем присаживают ферросиликониобий ФСНб20ТиЮ, медь М1, силикокальций ФСК15А11 и сурьму СуЗ. Модифицирование чугуна ферроси- ликоалюминокальцием с РЗМ ФСАКР20, магниевой лигатурой ЖКМК-6 и ферросилицием производят в литейных ковшах, присаживая их в пакетах в измельченном виде до фракции 0,05-2,0 мм вместе с порошковыми нитридами иттрия ИтМ-2Н при выпуске расплава из печи в ковш. Температура металла перед выпуском из электропечи 1400- 1430°С.

Результаты модифицирования чугуна контролируют путем отбора проб из каждого ковша до заливки в литейные формы в соответствии с методикой по РТМ МТ 20-2- 85.

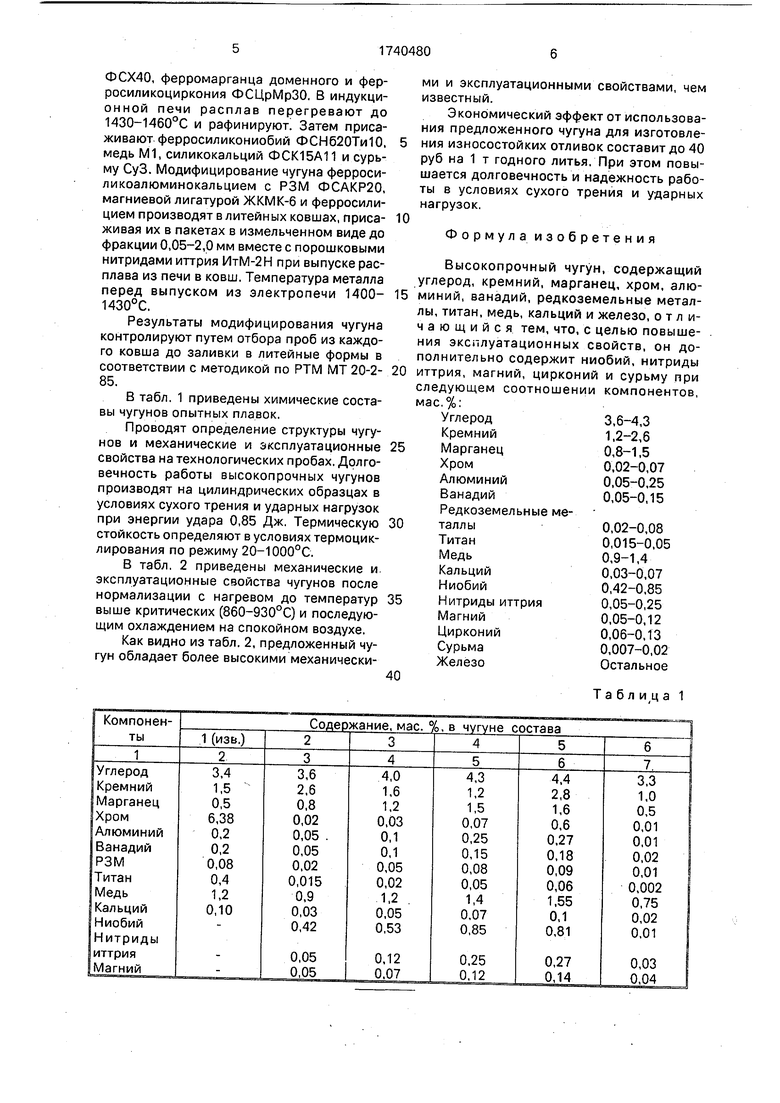

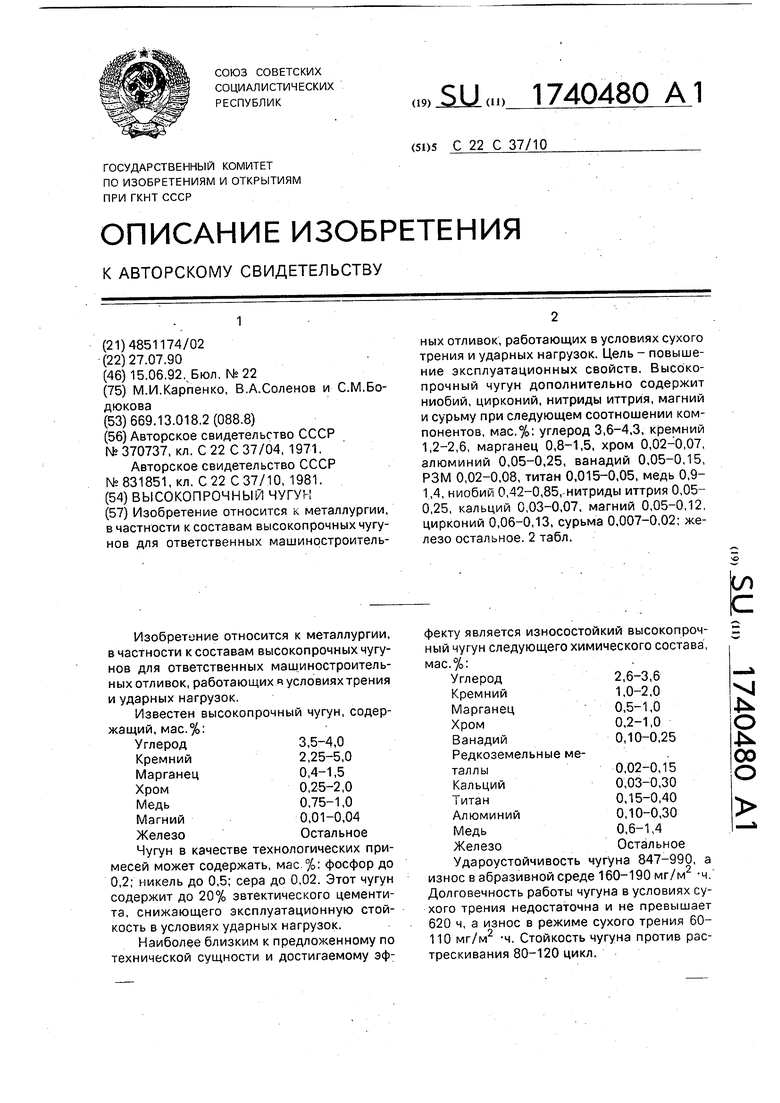

В табл. 1 приведены химические составы чугунов опытных плавок.

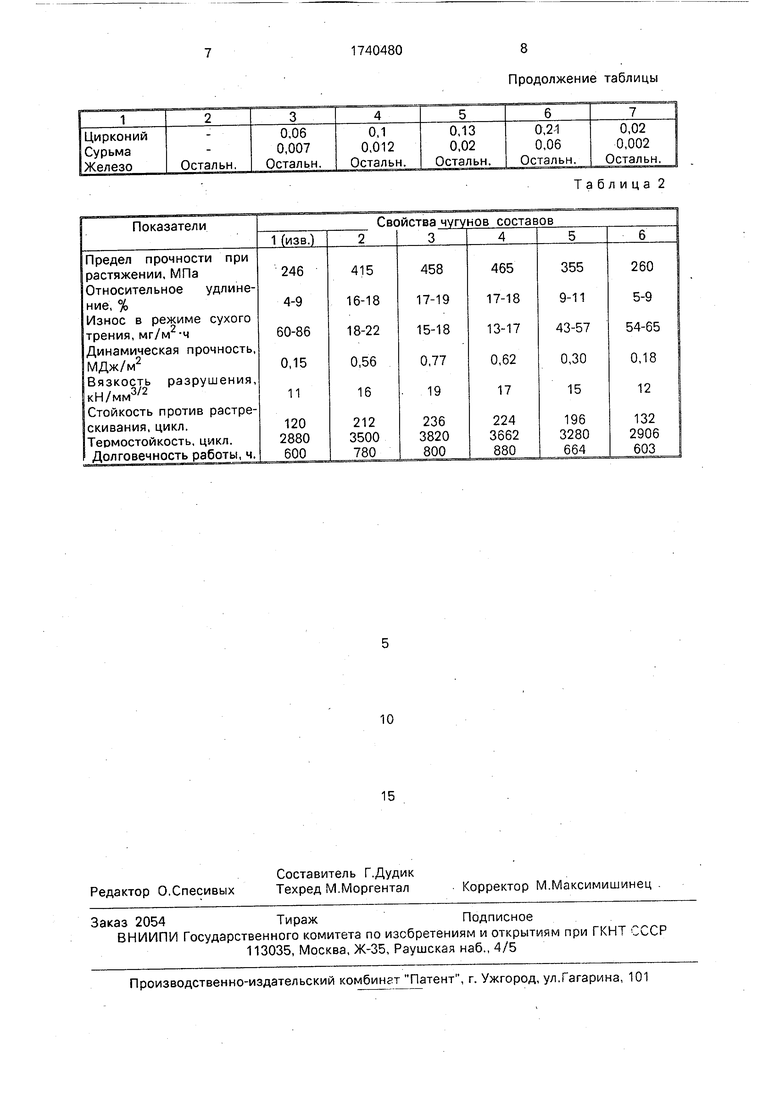

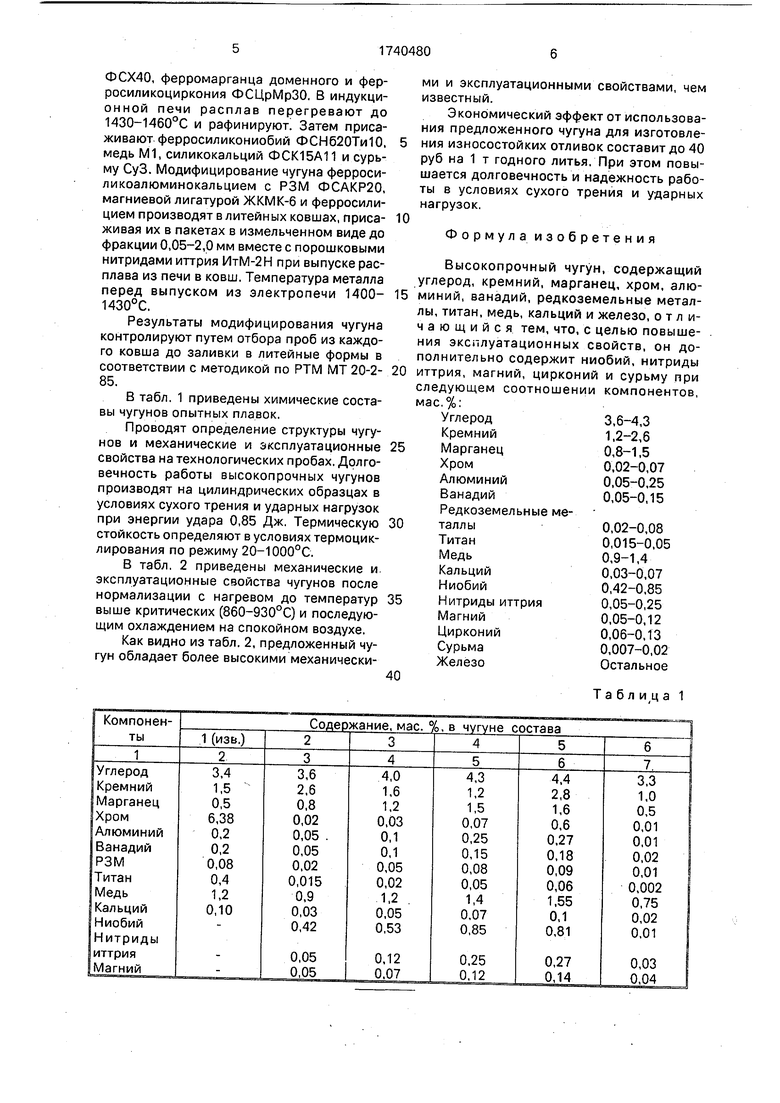

Проводят определение структуры чугунов и механические и эксплуатационные свойства на технологических пробах. Долговечность работы высокопрочных чугунов производят на цилиндрических образцах в условиях сухого трения и ударных нагрузок при энергии удара 0,85 Дж. Термическую стойкость определяют в условиях термоцик- лирования по режиму 20-1000°С.

В табл. 2 приведены механические и эксплуатационные свойства чугунов после нормализации с нагревом до температур выше критических (860-930°С) и последующим охлаждением на спокойном воздухе.

Как видно из табл. 2, предложенный чугун обладает более высокими механически0

ми и эксплуатационными свойствами, чем известный.

Экономический эффект от использования предложенного чугуна для изготовления износостойких отливок составит до 40 руб на 1 т годного литья. При этом повышается долговечность и надежность работы в условиях сухого трения и ударных нагрузок.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, хром, алю- миний, ванадий, редкоземельные металлы, титан, медь, кальций и железо, отличающийся тем, что, с целью повышения эксплуатационных свойств, он дополнительно содержит ниобий, нитриды иттрия, магний, цирконий и сурьму при следующем соотношении компонентов, мас.%:

Углерод3,6-4,3

Кремний1,2-2,6

Марганец0,8-1,5

Хром0.02-0,07

Алюминий0,05-0,25

Ванадий0,05-0,15

Редкоземельные металлы0,02-0,08

Титан0,015-0,05

Медь0,9-1,4

Кальций0,03-0,07

Ниобий0,42-0,85

Нитриды иттрия0,05-0,25

Магний0,05-0,12

Цирконий0,06-0,13

Сурьма0,007-0,02

ЖелезоОстальное

40

Таблица 1

Продолжение таблицы

Таблица 2

| ВСЕСОЮЗНАЯ . | 0 |

|

SU370737A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-27—Подача