Изобретение относится к химической обработке поверхности металлов, в частности к составам для осаждения промежуточного фосфатного слоя под ла кокрасочное покрытие. . Известны растворы для фосфатирования поверхности стали, включающие соединения, образующие при диссоциации ионы цинка, фосфата и нитрата 1J-D. Известны также растворы для фосфатирования черных металлов, включающие добавки гуанидина или нитрогуанидина 4j . При использовании известных растворов, как включающих названные добав ки, так и без них- для фосфатирования цинковой поверхности получаются толстые крупнокристаллические покрытия. Поскольку осаждение качественных цинковых покрытий на сложнопрофилированные изделия осуществляется из элек ролитов блестящего цинкования (нецианистых), возникает необходимость полу чения тонких мелкокристаллических про межуточньпс фосфатных покрытий на электроосажденном блестящем цинке. Наиболее близким к предлагаемому раствору является состав для фосфатирования черных металлов, содержаищй соединения, образующие при диссоциации ионы цинка, кальция, фосфата, нитрата и хлората 5. Однако при использовании известного раствора для фосфатирования блестя щей цинковой поверхности образуется толстая пленка, имеющая большой привес, в связи с чем нанесенные затем лакокрасочные покрытия не обладают достаточной адгезией, прочностью при изгибе и ударе, а также коррозион ной стойкостью. Цель изобретения - получение тонки равномерных, мелкокристаллических покрытий на злектроосажденной блестя щей цинков.ой поверхности, обладающих высокой адгезией с лакокрасочными по крытиями. Поставленная цель достигается тем что раствор для фосфатирования, содержащий соединения, образукяцие при диссоциации ионы цинка, кальция, нит рата, хлората, фосфата, дополнительн содержит гуанидин азотно-кислый при следующем соотногаении компонентов, Соединение, образующее ( в пересчеионы .. те на Zn ) 0,7-2,8 Соединение, образующее ионы Са ( в пересчете на Са ) 1,3-5,2 Соединение, образующее ионы РО 4 (в пересчете на Ро| ) 8,2-32,9 Соединение, образующее ионы СЮ (в пересчете на СЮ) 0,7-2,8 Соединение,образующее ионы N0 (в пересчете на N0 ) 3,9-15,6 Гуанидин азотнокислый1,0-5,0 В качестве источников указанных ионов в растворе могут быть использованы соли: окись цинка, окись кальция J цинк и калыщй фосфорно-кислые однозамещенные, цинк и кальций азотно-кислые, азотная кислота, нитрат натрия, фосфорная кислота, хлораты цинка, кальция, натрия. Гуанидин азотно-кисльй мо- j жет быть марки ч( ТУ 6-09-3576-74) . Основной фосфатирующий раствор готовят следующим образом. Монофосфат Цинка растворяют в небольшом объеме воды, добавляют фосфорную кислоту, затем кальций азотно-кислый, растворенный в отдельной порции воды. К полученному раствору прибавляют водные растворы гуанидина азотно-кислого и натрия хлорновато-кислого. Раствор доводят до нужного объема и корректируют при помощи едкого натра до значения ,0-3,1. Фосфатирование образцов проводят следующим образом. ОдинкованнЫе в электролите блестящего бесцианистого цинкования образцы (пластинки из стали Ст-3 площадью 60 см ) погружают в предлагаемый раствор и фосфатируют в течение 7 мин при 40-50 С, промывают проточной водой и сушат. Для проведения испытаний на адгезию, прочность при изгибе и ударе и коррозионную стойкость образЩ) покрывают лаком АК-113 (однократным погружением) и сушат теплым сжатым воздухом. Испытания проводят после вьщержки образцов при комнатной температуре в течение 48 ч. Составы предлагаемого раствора для фосфатирования приведены в табл.1 Результаты испытаний представлены в табл,2,

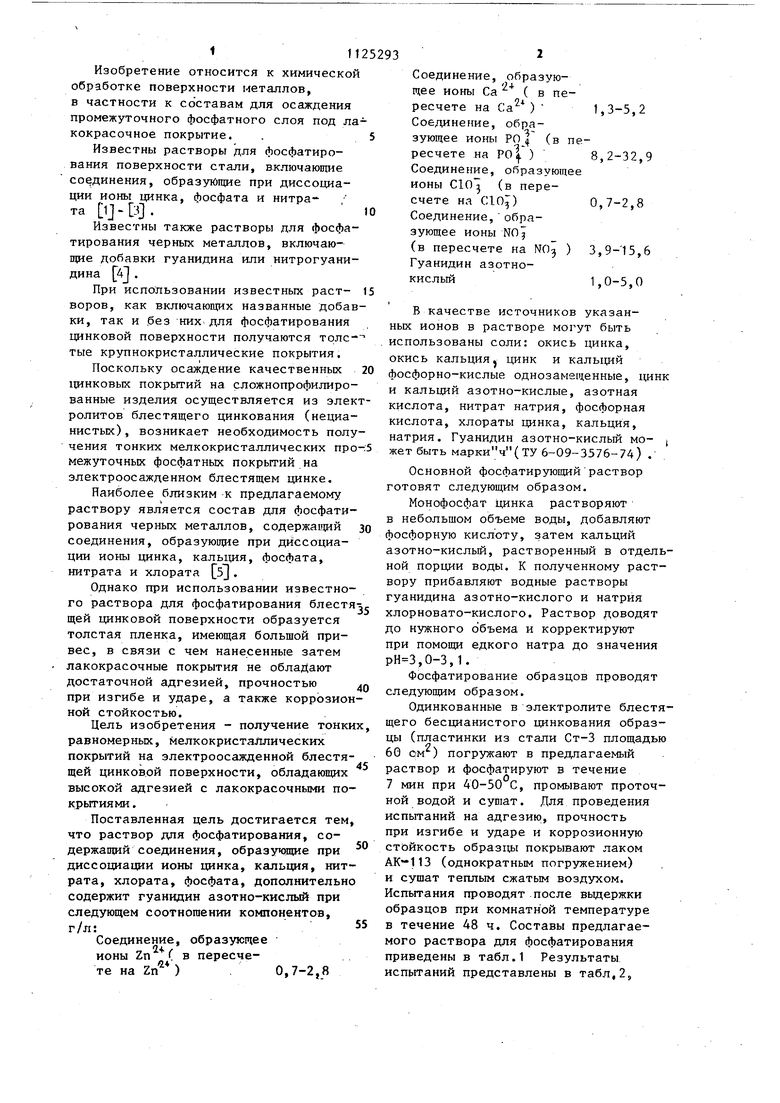

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для фосфатирования | 1990 |

|

SU1737020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ИНГИБИРУЮЩЕГО КОРРОЗИЮ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2358035C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ | 2002 |

|

RU2240378C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2090650C1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2123067C1 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ, ОСНОВАНИЯ, ПОКРЫТЫЕ ТАКИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2691149C2 |

| Способ получения фосфатного покрытия | 2018 |

|

RU2690876C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ | 1993 |

|

RU2065892C1 |

РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ, содержащий соединения, образуюпще при диссоциации ионы цинка, кальция, нитрата, хлората, фосфата, о тличающийся тем, что, с целью получения тонких, равномерных, мелкокристаллических покрытий на электроосажденной блестящей цинковой поверхности, обладающих высокой адгезией с лакокрасочными покрытиями, он дополнительно содержит гуанидин азотно-кислый при следующем соотношении компонентов, г/л: Соединение, образующее ионы Zn (в пересчете на Zn .) 0,7-2,8 Соединение, образую.щее ионы Са (в пересчете на Са ) иЗ-5,2 Соединение, образующее ионы РО 4 (в (Л пересчете на РП . ) 8,2-32,9 Соединение, образующее ионы С10 (в пересчете на С10) 0,7-2,8 . Соединение, образую1щее ионы N0 (в пересчете на NOT ) 3,9-15,6 Гуанидин азотно1,0-5,0 кислый

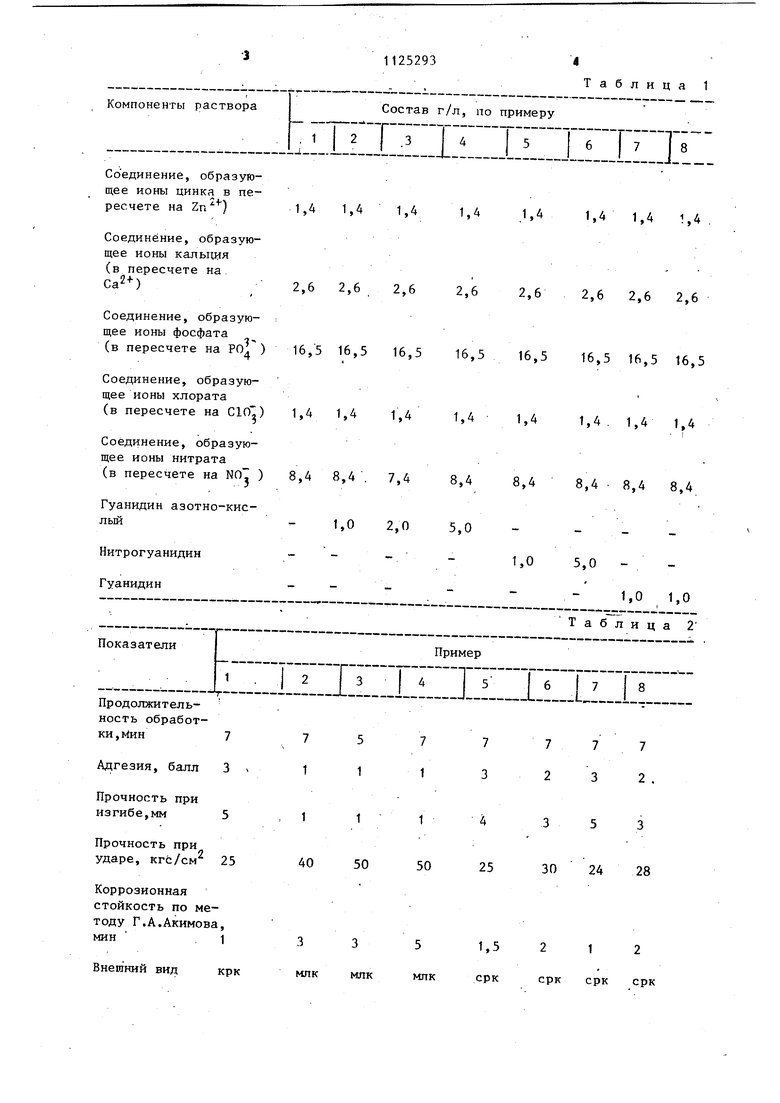

Соединение, образующее ионы цинка в пересчете на ) 1,4 1,4 1,4 Соединение, образующее ионы кальция (в пересчете на Са2) 2,6 2,6 2,6 Соединение, образующее ионы фосфата (в пересчете на РО ) 16,5 16,5 16,3 Соединение, образующее ионы хлората (в пересчете на С10) 1,4 1,4 1,4 Соединение, образующее ионы нитрата (в пересчете на N0, ) 8,4 8,4 . 7,4 Гуанидин азотно-кис1,0 2,0 лый Нитрогуанидин Гуанидин Продолжительность обработки , 14ин 7 757 Адгезия, балл 3 111 Прочность при изгибе,мм 5 Прочность при ударе, Krfc/CM 25 4050 Коррозионная стойкость по методу Г.А.Акимова, мин . 1 3 3 5 Внешний вид крк мпк мпк мп 1,4 1,4 1,4 1,4 1,4 2,6 2,6 2,6 2,6 2,6 16,5 16,5 16,5 16,5 16,5 1,4 1,4 1,4 . 1,4 1,4 8,4 8,4 8,4 8,4 8,4 5,0 1,0 5,0 1,0 1,0 7 777 232 . 3 353 30 24 28 1,5 2 1 2 срк срк срк срк Привес покрытия, г/м 2 12,0 6,0 4,5 Равномерность покрытия ИР Примечани кристаллическое} срк Внешний вид фосфатных покрытий оценивается визуально и отмечается их равномерность и кристалличность. Привес фосфатных пленок определяют взвешиванием образцов после фосфатирования и затем после снятия покрытия в 25%-ном растворе хромового ангидрида. Адгезия определяется методом надреза (ГОСТ 15140-69, высот кая - 1 балл, низкая - 4 балла. Прочность при изгибе определяется по ГОСТ 6806-73. Прочность при удар определяется (ГОСТ 4765-73) на приборе У-1. Вес груза 1 кг. Отсутствие трещин на образце при высоте падения груза 50 см считается хорош прочностью при ударе. Коррозионная стойкость покрытий проверяется ускоренным капельным ме тодом Г.В.Акимова. Лля испытания каплю раствора, содержащего 40 мл 0,4М СиЗОд 20 мл 10%-ного NaCl и 0,8 мл 0,1М НС1 наносят на покрьггие и следят за изменением цвета капли от сине-голубого до черного. Чем больше промежуток времени от момент нанесения капли до момента изменения ее цбета, тем вьщхе коррозионная стойкость покрытия. Для сравнения приведены результа испытаний оцинкованных образцов.

Продолжение табл.2

е: р- равномерное/ нр - неравномерное; крк - крупно- среднекристаллическое; млк - мелкокристаллическое. 3,5 10,0 7,0 10,0 8,5 нр нр нр фосфатирование которых осуществляют в известном растворе (пример 1), а также при введении в известный раствор добавок гуанидина (примеры 7 и 8) и нитрогуанидина (примеры 5 и 6). Приведенные экспериментальные данные показывают,-что фосфатные пленки, осаждаемые на блестящую цинковую поверхность из известного раствора и даже при введении в него известных ранее добавок (гуанидина и нитрогуанидина), не обладают параметрами, удовлетворяющими эксплуатационным требованиям - низкие адгезия, коррозионная стойкость и прочность при ударе. И только введение в известный раствор добавок гуанидина азотнокислого обеспечивает получение на блестящем злектроосажденном цинке покрытий тонких, мелкокристаллических характеризующихся высокими адгезиями, прочностью при изгибе и ударе, а также коррозионной стойкостью. Предлагаемый раствор может быть использован в различных областях металлообрабатывающей промьшшенности (в машиностроении, судостроении, приборостроении и др.) для нанесения промежуточного фосфатного подслоя на слржнопрофилированные изделия, оцинкованные в электролитах блестящего (бесцианистого) цинкования.

Авторы

Даты

1984-11-23—Публикация

1981-03-18—Подача