N9

О) СО

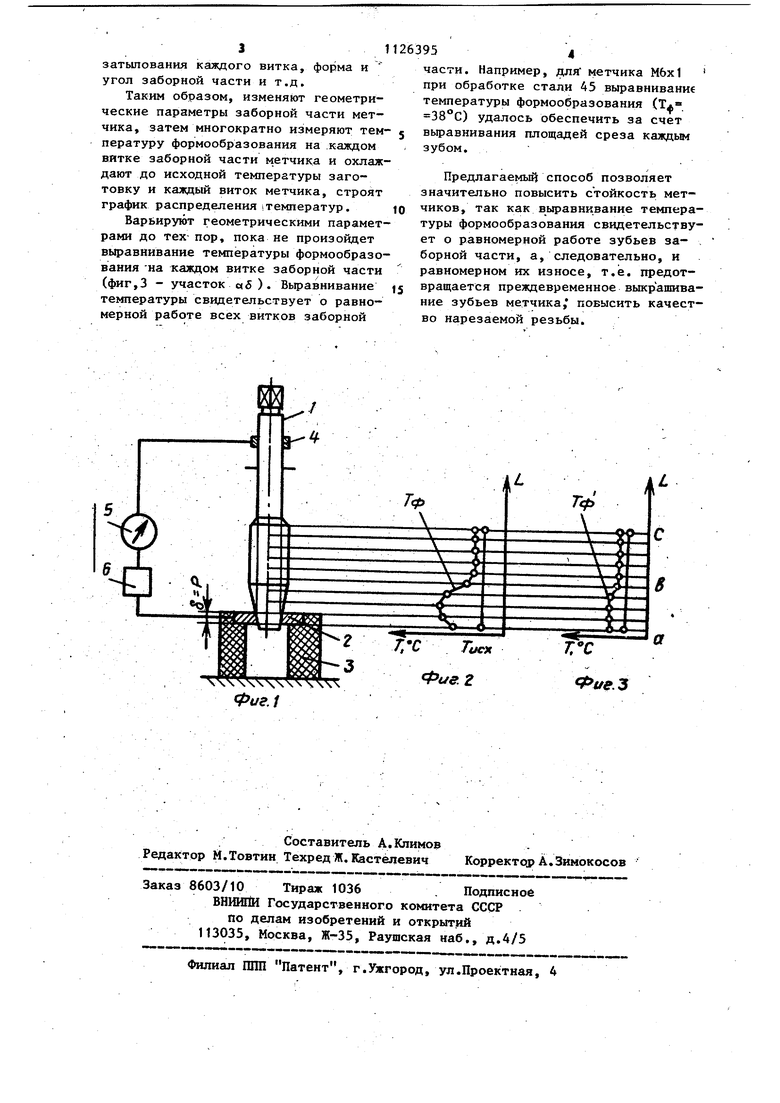

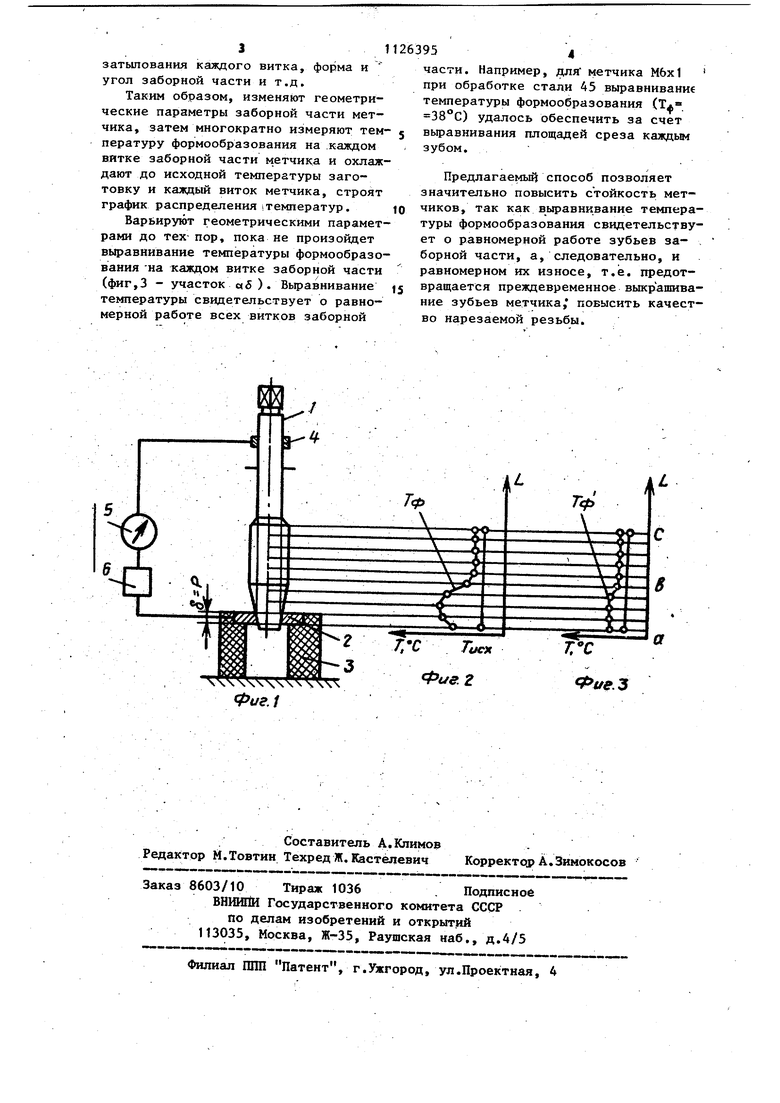

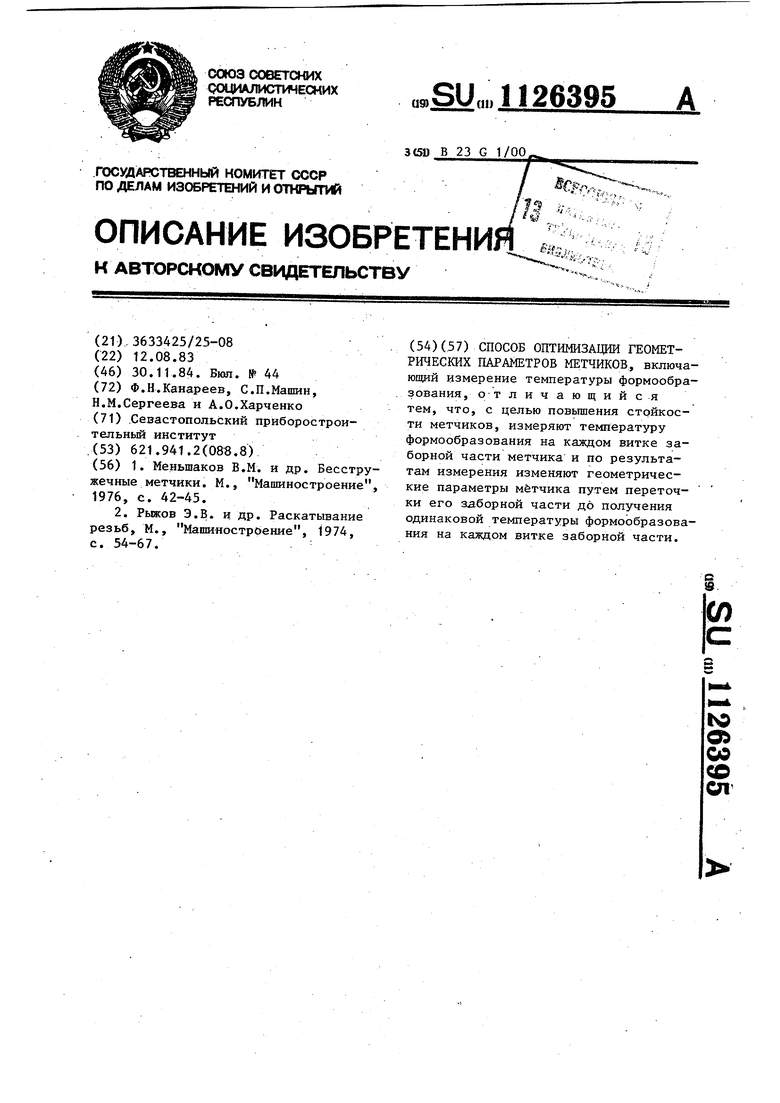

се ел Изобретение относится к машиностроению и может быть использ.овано для определения оптимальных геометрических параметров метчиков. Известен способ оптимизации геометрических параметров метчиков, пр котором определяют стойкость метчиков в зависимости от геометрических параметров (угла заборного конуса, .затылования, наружного диаметра для бесстружечных метчиков) U 3Однако способ довольно трудоемки и неточный, поскольку за критерий стойкости принимают износ по наружному- диаметру, при котором прекраща ется свинчивание проходного резьбового калибра с резьбой гайки. Спосо не позволяет учесть особенности работы каждого зуба метчика и физичес кие явления, происходящие в зоне фо мообраз.ования резьбы. Известен также способ оптимизаци геометрических параметров метчика, по которому измеряют температуру, за;тем изменяют геометрические пара- метры метчика (форму и длину заборн части, затылование и т.д.) таким об разом, чтобы температура была, меньше 2. При этом фиксируется среднеинтегральное значение температуры в зоне резания, которое не позволяет учесть всех особенностей работы при резьбообразовании каждым зубом заборной части, так как Вразличных точках метчика и в различные моменты времени температура различна. По данному способу невозможно получить распределение температуры формообразования по длине инструмента на каждом его витке, следовательно, невозможно прогнозировать износ на каждом из зубьев, т.е. стойкость метчика. Цель изобретения-повышение стойкости метчиков. Поставленная цель достигается тем, что согласно способу оптимизации геометри%:еских параметров метчи ков, включающему измерение температуры формообразования, последнюю из меряют на калздом витке заборной час метчика и по результатам измерения изменяют геометрические параметры метчика путем переточки его заборно части до получения одинаковой темпе ратуры формообразования на калздом витке заборной части. 951 На фиг.1 изображена схема измере ния температуры; на фиг.2 - график распределения температуры по виткам резьбы исходного метчика; на фиг.З график распределения температуры формообразования по виткам резьбы метчика после оптимизации его геометрических параметров. Предлагаемый способ осуществляется следующим образом. Метчик 1, например Мбх1, закрепляют в шпинделе станка и изолируют от шпинделя. Обрабатываемую деталь . 2, толщина которой равна мм, устанавливают на столе 3 и изолируют от станка. Предварительно тарируют естественную термопару инструмент деталь. На метчике 1 устанавливают токосъемное кольцо 4. Затем метч-ику 1 сообщают рабочее движение - вращение на один оборот и осевое перемещение на один щаг в обрабатываемую деталь 2. Данные о температуре формообразования (Тф) на первом витке заборной части поступают на милливольтметр 5 и регистрируются самописцем 6. Затем охлаждают метчик и деталь до исходной температуры (нормальной температуры до начала обработки, например, 1,у -+20°С - температура термоконстантного помещения). После этого метчику сообщают вращение еще- на один оборот и перемещение на один шаг, регистрируют температуру формообразования на втором витке, метчик и деталь до исходной температуры. Аналогично производят измерения температуры формообразования на всех последующих витках. По данным опыта строят 1рафик распределения температур формообразования по длине рабочей части метчика (фиг.2). Температура формообразования на битках заборной части распределяется .по кривой, что свидетельствует о неравномерном тепловыделении, а, следовательно и о неравномерном распределении работы между зубьями и витками заборной части. . , , . Изменяют геометрические параметры метчика, влиякицие па процесс формообразования. Такими для режущих метчиков являются передний угол -j- задний угол ot , угол заборного конуса Ч, площадь среза каждым зубом; для бесстружечных метчиков - величина затьшования каждого витка, форма и угол заборной части и т.д. Таким образом, изменяют геометрические параметры заборной части метчика, затем многократно измеряют температуру формообразования на каждом вятке заборной части метчика и охлаждают до исходной температуры заготовку и казкдый виток метчика, строят график распределения температур. Варьируют геометрическими парамет рами до тех пор, пока не произойдет выравнивание температуры формообразо вания на каждом витке заборной части (фиг,3 - участок «5 ). Выравнивание температуры свидетельствует о равномерной работе всех витков заборной 1 954 части. Например, для метчика М6х1 при обработке стали 45 выравнивание температуры формообразования (Тж ) удалось обеспечить за счет выравнивания площадей среза каждым зубом. Предлагаемый способ позволяет значительно повысить стойкость, метчиков, так как выравнивание температуры формообразования свидетельствует о равномерной работе зубьев заборной части, а, следовательно, и равномерном их износе, т.е. предотвращается преждевременное выкрашивание зубьев метчика; повысить качество нарезаемой резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации геометрических параметров метчиков | 1985 |

|

SU1291305A1 |

| Способ настройки резьбошлифовальных станков для обработки бесстружечных метчиков | 1985 |

|

SU1364441A1 |

| Метчик и способ его изготовления | 1987 |

|

SU1537430A1 |

| Бесстружечный метчик | 1981 |

|

SU997933A1 |

| Способ настройки при изготовлении бесстружечных метчиков на резьбошлифовальных станках | 1980 |

|

SU984748A1 |

| Способ заточки метчиков | 1989 |

|

SU1683978A1 |

| Способ изготовления бесстружечных метчиков | 1981 |

|

SU1060365A1 |

| МЕТЧИК БЕССТРУЖЕЧНЫЙ | 1991 |

|

RU2009750C1 |

| Метчик | 1975 |

|

SU621508A1 |

| КОМБИНИРОВАННЫЙ (РЕЖУЩЕ-ДЕФОРМИРУЮЩИЙ) МЕТЧИК | 1998 |

|

RU2142867C1 |

СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОБ МЕТЧИКОВ, включающий измерение температуры формообразования, отличающийся тем, что, с целью повьшения стойкости метчиков, измеряют температуру формообразования на каждом витке заборной части метчика и по результатам измерения изменяют геометрические параметры мётчика путем переточки его заборной части до получения одинаковой температуры формообразования на каждом витке заборной части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Меньшаков В.М | |||

| и др | |||

| Бесстружечные метчики | |||

| М., Машиностроение, 1976, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рыков Э.В | |||

| и др | |||

| Раскатывание резьб, М., Машиностроение, 1974, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-11-30—Публикация

1983-08-12—Подача