Изобретение относится -к металлообработке и может быть использовано при изготовлении бесстружечных метчиков ,

Цель изобретения - упрощение изготовления за счет уменьшения числа технологических операций и расширени технологических возможностей за счет использования как однониточных, так и многониточных кругов.

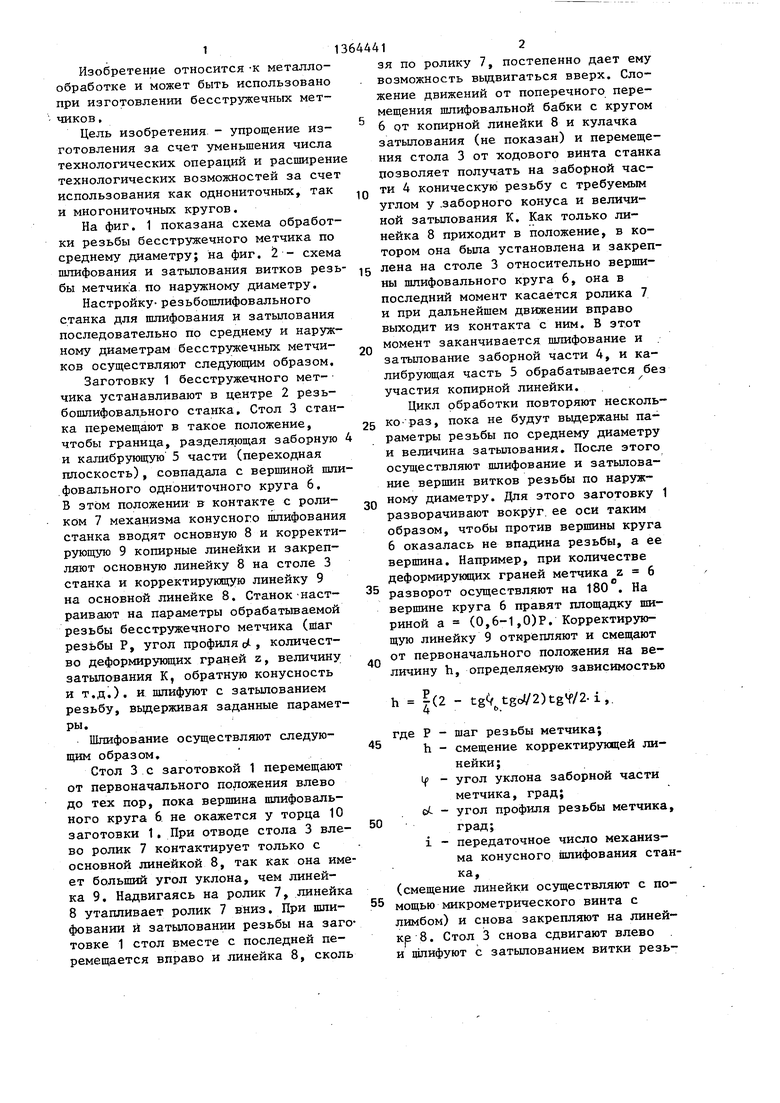

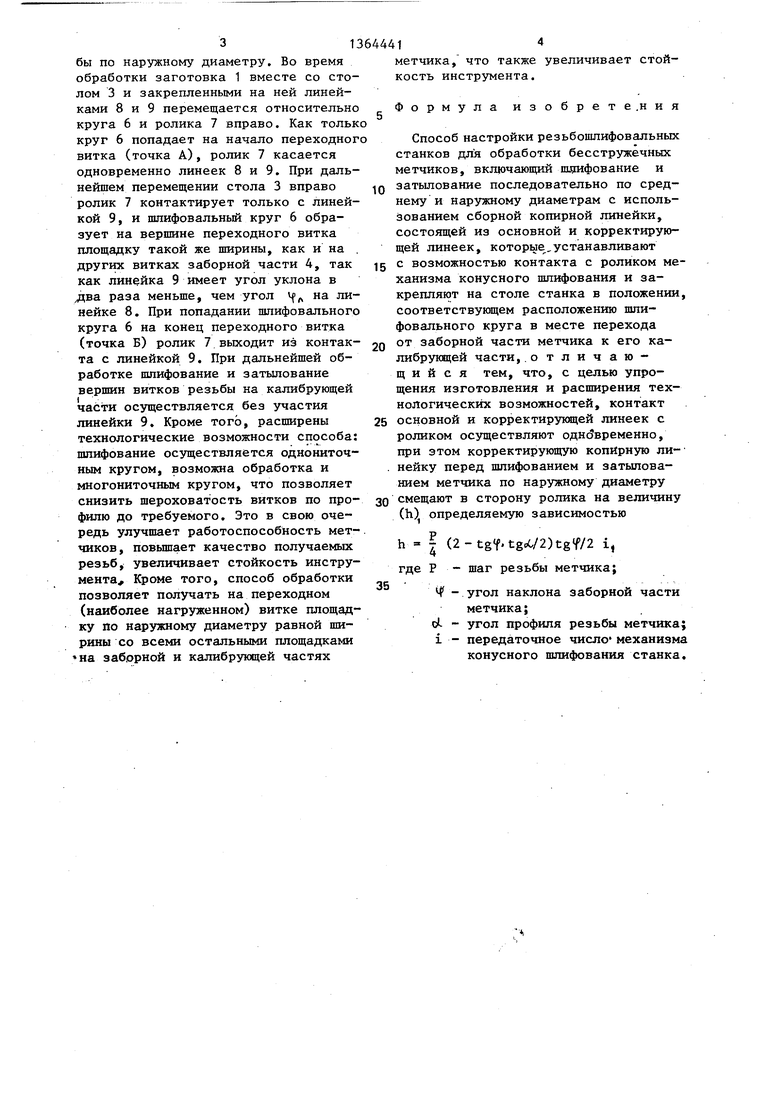

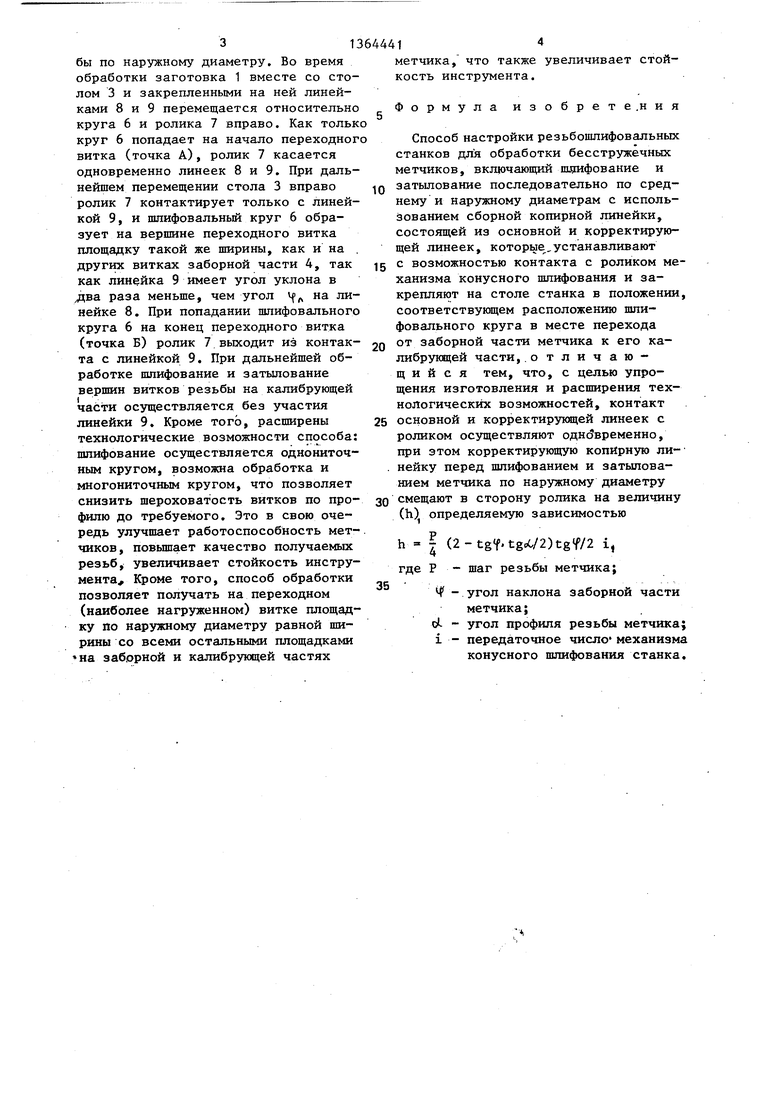

На фиг. 1 показана схема обработки резьбы бесстружечного метчика по среднему диаметру; на фиг. 2 - схема шлифования и затьшования витков резь бы метчика по наружному диаметру.

Настройку- резьбошлифовального станка для шлифования и затьшования последовательно по среднему и наружному диаметрам бесстружечных метчи- ков осуществляют следующим образом.

Заготовку 1 бесстружечного метчика устанавливают в центре 2 резь- бошлифовал.ьного станка. Стол 3 станка перемещают в такое положение, чтобы граница, разделяющая заборную и калибрующую 5 части (переходная плоскость), совпадала с вершиной шли .фовального однониточного круга 6. В этом положении в контакте с роли- ком 7 механизма конусного шлифования станка вводят основную 8 и корректирующую 9 копирные линейки и закрепляют основную линейку 8 на столе 3 станка и корректирующую линейку 9 на основной линейке 8. Станок-наст- раивают на параметры обрабатьюаемой резьбы бесстружечного метчика (шаг резьбы Р, угол профиля ( , количество деформирующих граней z, величину затьшования К, обратную конусность и т.д.). и шлифуют с затылованием резьбу, выдерживая заданные параметры.

Шлифование осуществляют следующим образом.

Стол 3с заготовкой 1 перемещают от первоначального положения влево до тех пор, пока вершина шлифовального круга 6 не окажется у торца 10 заготовки 1, При отводе стола 3 вле- во ролик 7 контактирует только с основной линейкой 8, так как она имеет больший угол уклона, чем линейка 9. Надвигаясь на ролик 7, линейка В утапливает ролик 7 вниз. При шли- фовании и затьшовании резьбы на заготовке 1 стол вместе с последней перемещается вправо и линейка 8, сколь

„

K

п

5 5

5

0

зя по ролику 7, постепенно дает ему возможность выдвигаться вверх. Сложение движений от поперечного перемещения шлифовальной бабки с кругом 6 от копирной линейки 8 и кулачка затьшования (не показан) и перемещения стола 3 от ходового винта станка позволяет получать на заборной части 4 коническую резьбу с требуемым углом у .заборного конуса и величиной затьшования К. Как только линейка 8 приходит в положение, в котором она бьша установлена и закреплена на столе 3 относительно вершины шлифовального круга 6, она в последний момент касается ролика 7 и при дальнейшем движении вправо выходит из контакта с ним. В этот момент заканчивается шлифование и затьшование заборной части 4, и калибрующая часть 5 обрабатывается без участия копирной линейки.

Цикл обработки повторяют несколько раз, пока не будут выдержаны параметры резьбы по среднему диаметру и величина затьшования. После этого осуществляют шлифование и затылова- ние вершин витков резьбы по наружному диаметру. Для этого заготовку 1 разворачивают вокруг, ее оси таким образом, чтобы против вершины круга 6 оказалась не впадина резьбы, а ее вершина. Например, при количестве деформирующих граней метчика z 6 разворот осуществляют на 180 . На вершине круга 6 правят площадку шириной а (0,6-1,0)Р. Корректирующую линейку 9 открепляют и смещают от первоначального положения на величину h, определяемую зависимостью

h |(2 - tg V tgol/2). i,.

где Р - шаг резьбы метчика;

h - смещение корректирующей линейки;f - угол уклона заборной части

метчика, град; - угол профиля резьбы метчика,

град;

i - передаточное число механизма конусного Шлифования станка,

(смещение линейки осуществляют с помощью микрометрического винта с лимбом) и снова закрепляют на линейке 8. Стол 3 снова сдвигают влево и шлифуют с затьшованием витки резьбы по наружному диаметру. Во время обработки заготовка 1 вместе со столом 3 и закрепленными на ней линейками 8 и 9 перемещается относительно круга 6 и ролика 7 вправо. Как только круг 6 попадает на начало переходного витка (точка А), ролик 7 касается одновременно линеек 8 и 9. При дальнейшем перемещении стола 3 вправо ролик 7 контактирует только с линейкой 9, и шлифовальный круг 6 образует на вершине переходного витка площадку такой же ширины, как и на , других витках заборной части 4, так как линейка 9 имеет угол уклона в ва раза меньше, чем угол vf на линейке 8, При попадании шлифовального круга 6 на конец переходного витка (точка Б) ролик 7 выходит из контакта с линейкой 9. При дальнейшей обработке пшифование и затылование

вершин витков резьбы на калибрующей

I ....

части осуществляется без участия

инейки 9. Кроме того, расширены технологические возможности способа: лифование осуществляется однониточ- ным кругом, возможна обработка и ногониточным кругом, что позволяет снизить шероховатость витков по профилю до требуемого. Это в свою очередь улучшает работоспособность мет- чиков, повьш1ает качество получаемых резьб, увеличивает стойкость инструмента Кроме того, способ обработки позволяет получать на переходном (наиболее нагруженном) витке площадку по наружному диаметру равной ширины со всеми остальными площадками на заборной и калибрующей частях

метчика, что также увеличивает стойкость инструмента.

Формула изобрете.ния

0

5

0

5

0

5

Способ настройки резьбошлифовальных станков для обработки бесстружечных метчиков, включающий шлифование и затылование последовательно по среднему и наружному диаметрам с использованием сборной копирной линейки, состоящей из основной и корректирующей линеек, которые,устанавливают с возможностью контакта с роликом механизма конусного шлифования и закрепляют на столе станка в положении, соответствующем расположению шлифовального круга в месте перехода от заборной части метчика к его калибрующей части,.отличающий с я тем, что, с целью упрощения изготовления и расширения технологических возможностей, контакт основной и корректирукнцей линеек с роликом осуществляют одновременно, при этом корректирующую копирную линейку перед шлифованием и затьшова- нием метчика по наружному диаметру смещают в сторону ролика на величину (h) определяемую зависимостью

h I (.)tgf/2 i, где Р - шаг резьбы метчика;

f - угол наклона заборной части

метчика;

с. - угол профиля резьбы метчика; i - передаточное число механизма

конусного шлифования станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки | 1981 |

|

SU1038190A1 |

| Способ настройки при изготовлении бесстружечных метчиков на резьбошлифовальных станках | 1980 |

|

SU984748A1 |

| Способ настройки при изготовления метчиков на резьбошлифовальных станках и устройство для его осуществления | 1990 |

|

SU1748997A1 |

| Бесстружечный метчик и устройство для его изготовления | 1987 |

|

SU1466860A1 |

| Устройство для изготовления резьбообразующего инструмента | 1973 |

|

SU921731A1 |

| СПОСОБ ШЛИФОВАНИЯ ОГРАНКИ ПО НАРУЖНОЙ ПОВЕРХНОСТИ МЕТЧИКОВ-РАСКАТНИКОВ | 1971 |

|

SU289892A1 |

| Бесстружечный метчик | 1981 |

|

SU997933A1 |

| Способ изготовления бесстружечных метчиков | 1981 |

|

SU1060365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТЧИКА | 1995 |

|

RU2093322C1 |

| Бесстружечный метчик | 1991 |

|

SU1819724A1 |

Изобретение относится к области металлообработки и может быть использовано при изготовлении бесстружечных метчиков. Цель изобретения - упрощение изготовления за счет уменьшения числа технологических операций и расширение технологических возможностей за счет использования как однониточных, так и многониточных кругов. При настройке резьбошлифо- вального станка сборную копирную линейку, состоящую из основной 8 и корректирующей 9, устанавливают и закрее гшяют на столе 3 станка в положении, когда граница, разделяющая заборную 4 и калибрующую 5 части метчика 1, совпадает с вершиной шлифовального круга 6, и затем шлифуют и затылуют резьбу на заборной и калибрующей частях метчика по среднему и наружному диаметрам. Одновременно с основной и копирной линейкой в контакт с роликом 7 механизма конусного шлифования станка вводят корректирующую линейку и перед шлифованием и затылованием метчика по наружному диаметру смещают ее от первоначального положения в сторону ролика 7 механизма конусного шлифования станка на величину, определяемую зависимостью h Р/4 « к (2 - tgV tg )д tgy/2i, где h - величина смещения корректирующей линейки; Р - шаг резьбы метчика; V - угол уклона заборной части метчика; Ы -угол профиля резьбы метчика; i - передаточное число механизма конусного шлифования станка. 2 ил. i (Л СА9 Од 4 4 i fuf.t

Фиг. 2

| Рыжов Э.В | |||

| и др | |||

| Раскатывание резьб | |||

| - М.: Машиностроение, 1974, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1988-01-07—Публикация

1985-10-05—Подача