Изобретение относится к автоматике и может быть использовано в информационно-измерительн 1Х системах.

Известие устройство для автоматического контроля и индикации параметров, содержащее датчики контролируемых параметпов, перек-шчатель режима, масштабирующий блок, блок уставок, блок индикации, блок набора адреса, счетчик адреса, узел формирования серии , Ьсов, генератор импульсс, .перек,иючатель чистоты, коммутатор, блок элементов И, триггер ij .

Однако известное устройство слож но.

Наиболее близким к предлагаемогу является устройство для контроля па раметров,содержащее датчики контролируемых параметров, блок сравнения блок уставок, масштабирующий блок,, сигнальный элемент и переключатель режима 2j .

Однако область применения известного устройства ограничена, так как его нельзя непосредственно вкл(очать в контуры информационно-измерительньк систем. Это обусловлено тем, что устройство, оценивая степень близости текущего значения параметра к его аварийным значениям., в то же время не позволяет определить действительное текущее значение контролируемого параметра.

Знание действительного текущего значения контролируемого параметра обеспечивает условия для оптимального ведения технологит-iecKoro про-цесса и снюнсеиия уровня возможного брака продукции, исктаочает приня-тие решений, могущих привести к признание ненернъгх результатов за истиные ошибки второго рода при поверках приборов).

Например, при аттестации датчиков расхода при помощи образцового датчика известное устройство не позволяет определять коэффициент пр.обраэовакия (параметр) поверяемого датчика (коэффициент преобразовани датчика - это параметр, показывающий KoiijmecTEO ин(Ьормационных импульсов на выходе датчика на единицу объема измеряемой жидкости).

Цель изобретения - расширение функциональных возможностей.

Указанная цель достигается тен, что в устройство для контроля

5973S

и - 3;черенкя параметров, содержащее поверяемые и образцовые датчики Р сигнальный элемент,подключенный первьм и вторым информ.апионнымн входами соответственно к выходам первого и второго маСЛтабир таших блоков а кома.ндным выходоь: - к пср зоьгу входу ггереключателя режима, соединенного вторым входом с зь;ходом

O блока срдБнениЯэ С1зяза - ного первым

входом с вьгходом блока уставок, введены первый j-i второй счетчики и коммутатор, соединенный первым и вторым информационными Бхода.ми соот, Бетственно с вьгходами образцового и поверяемого датчиков, управляющим нходом - с выходом переключателя режима, первьм выходом - с вхсздом пергзого масштабирующего блока и с вхоi,. дом первого счетчика, а вгорым иь ходом - с входом второго масштабирующего блока н с входом второго счетчика i подклкгченного выходом к третьему информационному входу сигс нального элемента, причем первого счетчика соедилен с вторыь; входом блока срав -;екия.

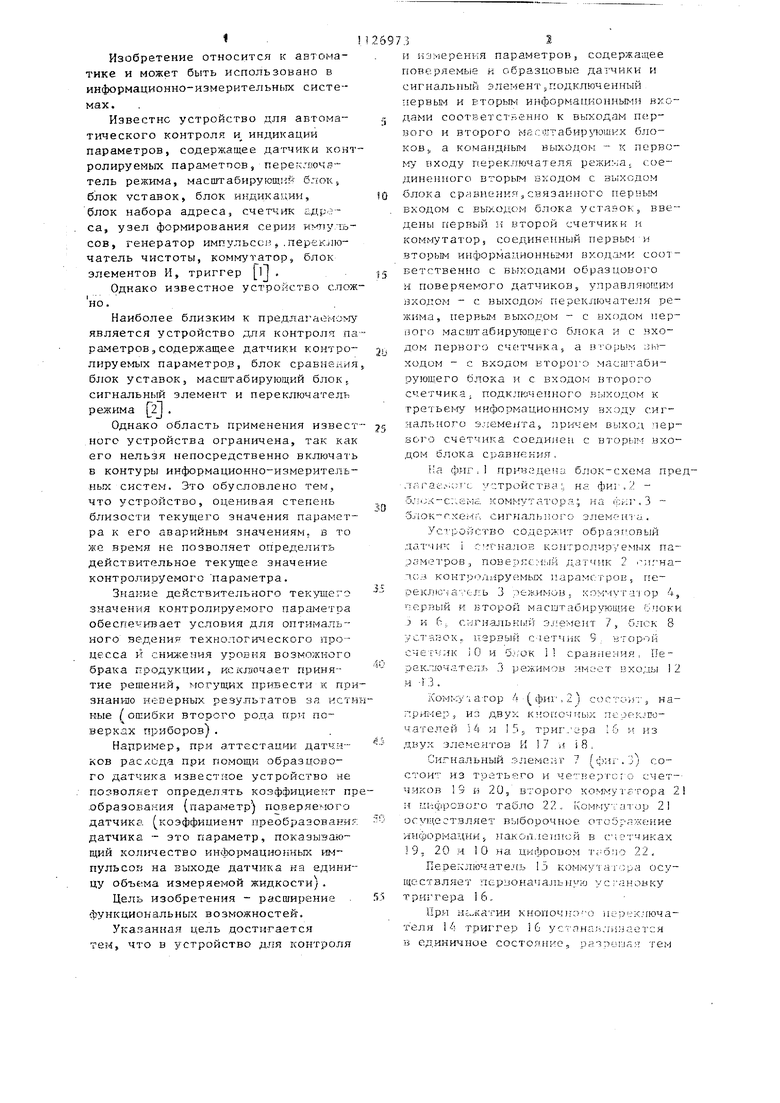

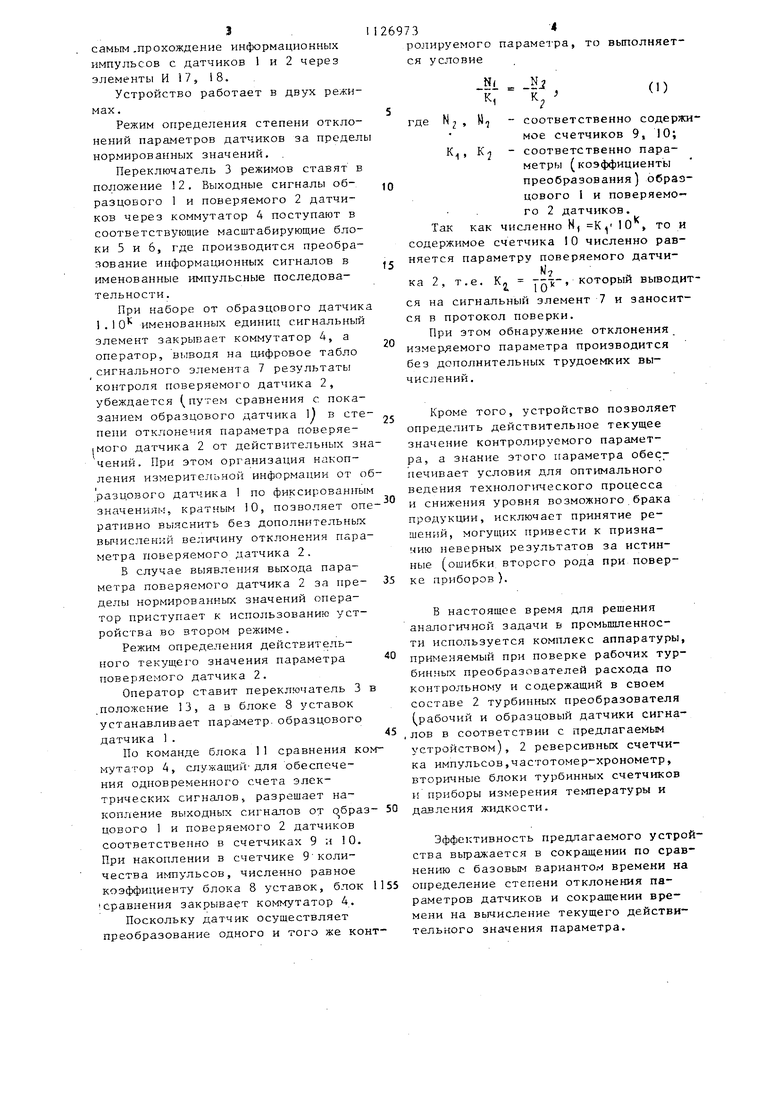

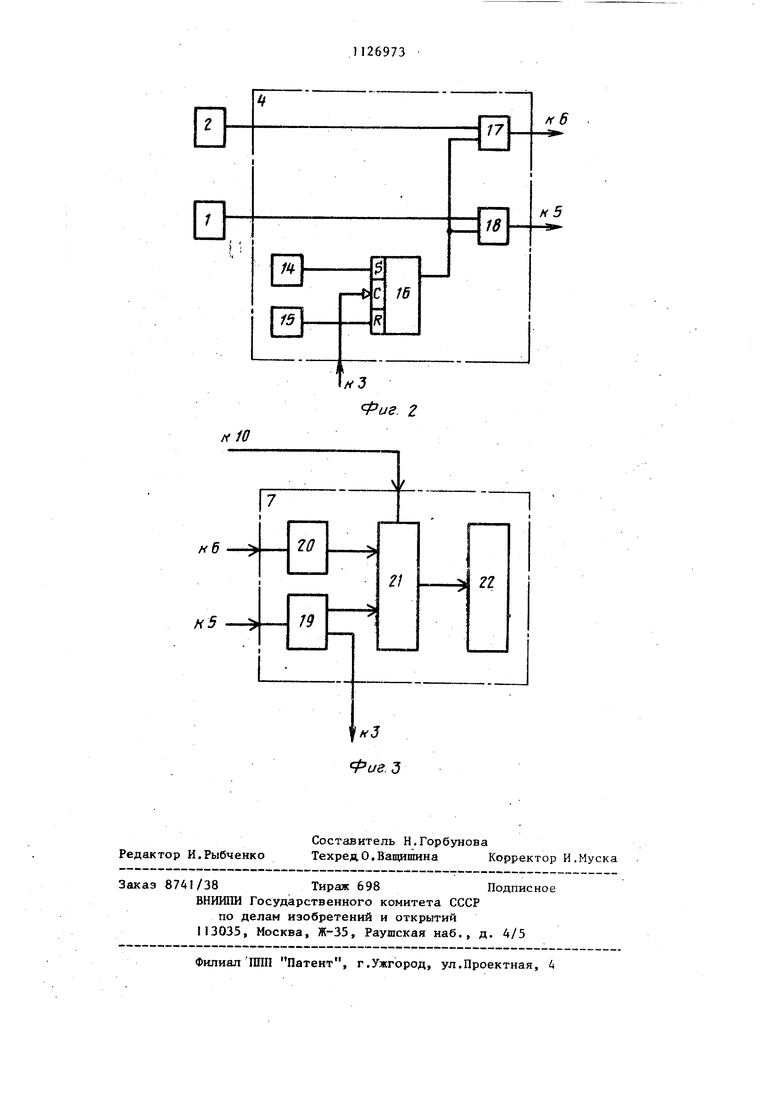

На фиг.1 приведена блок-схема предлагаем.;;т-(, устройства I; на фиг , 2 о; ол-с;.. сом1чутатора; fia фиг.З блок-гхемг. сигналыюго элемента.

У CT С о и г.тв о со д е ржит образной ый дат-и-гс i С гналов контролируемых паic:/j контр:1Л1:фуемь.Х параметров, переключа ель 3 . ком -1ута1 ор 4, и второй масштаб1-1рующне бгюки J и 6, сигнальК1,Й элемент 7, блек 8 уста;;ок. г.:эрный саетчнк 9 втор.тй с-;етчик 10 и б.1;ок i сравнения: Перек/1 очател:г. 3 режимов имает входы 2 и .

Комг.:у-латор А (фп1.2) состо г;-,. напр № ер-, из двух Iie-JRKJK)чателей i4 и 15 триггера 16 я из

двух элементов И 7 и. i 8 ,

Сигнальный злеме:гг 7 .З) состоиг из третьего и че:тгер-ссг о счет-чиков 9 i-j 20, второго коммутгтор-а 21 м ц -:фр-озого табло 2.., Комг-гутатор 21

,ествляе1 выборочное отоб-гпжение информации 5 накоил.е1(сй в с; тчиках 19, 20 и 0 на цифровом ;-бпо 22,

Переключатель Ij коммутагор-а осуществляет пер:уоначальную ус гановку

триггера i6,

Ири Нс лсатии кнопочл; о ие1)ек.-гючателя 14 триггер 16 устпиаил и ается в едини1-1ное состояиио,. ратпошяя тем самым .прохождение информационных импульсов с датчиков 1 и 2 через элементы И 17, 18. Устройство работает в двух режи мах . Режим определения степени откло нений параметров датчиков за предел нормированных значений. . Переключатель 3 режимов ставят положение 12. Выходные сигналы образцового 1 и поверяемого 2 датчиков через коммутатор 4 поступают в соответствующие масштабирующие блоки 5 и 6, где производится преобразование информационных сигналов в именованные импульсные последовательности. При наборе от образцового датчик 1 . 1 О именованных единиц сигнальный элемент закрывает коммутатор 4, а оператор, выводя на цифровое табло сигнального элемента 7 результаты контроля поверяемого датчика 2, убеждается (путем сравнения с показанием образцового датчика П в сте пени отклонения параметра поверяеiMoro датчика 2 от действительных зн чений. При этом организация накопления измерительной информации от о разцового датчика 1 по фиксированны значениям, кратным 10, позволяет оп ративно выяснить без дополнительных вычислений величину отклонения пара метра поверяемого датчика 2. В случае выявления выхода параметра поверяемого датчика 2 за пределы нормированных значений оператор приступает к использованию устройства во втором режиме. Режим определения действительного текущего значения параметра поверяемого датчика 2. Оператор ставит переключатель 3 .положение 13, а в блоке 8 уставок устанавливает параметр, образцового датчика 1. По команде блока 11 сравнения ко мутатор 4, служащий-для обеспечения одновременного счета электрических сигналов, разрешает накопление выходных сигналов от црвого 1 и поверяемого 2 датчиков соответственно в счетчиках 9 и 10. При накоплении в счетчике 9количества импульсов, численно равное коэффициенту блока 8 уставок, блок сравнения закрывает коммутатор 4. Поскольку датчик осуществляет преобразование одного и того же кон 73 ролируемого параметра, то выполняется условие где N; , MO -соответственно содержимое счетчиков 9, 10; К,, К. соответственно параметры (коэффициенты преобразования) образцового 1 и поверяемого 2 датчиков. Так как численно N, 10, то и содержимое счетчика О численно равняется параметру поверяемого датчика 2, т.е. К, ---5-, который выводится на сигнальный элемент 7 и заносится в протокол поверки. При этом обнаружение отклонения измеряемого параметра производится без дополнительных трудоемких вычислений. Кроме того, устройство позволяет определить действительное текущее значение контролируемого параметра, а знание этого параметра обес печивает условия для оптимального ведения технологического процесса и снижения уровня возможного брака продукции, исключает принятие решений, могущих привести к признанию неверных результатов за истинные (ошибки второго рода при поверке приборов ). В настоящее время для решения аналогичной задачи в промьштенности используется комплекс аппаратуры, применяемый при поверке рабочих турбинных преобразователей расхода по контрольному и содержащий в своем составе 2 турбинных преобразователя (рабочий и образцовый датчики сигналов в соответствии с предлагаемым устройством), 2 реверсивных счетчика импульсов.частотомер-хронометр, вторичные блоки турбинных счетчиков и приборы измерения температуры и давления жидкости. Эффективность предлагаемого устройства выражается в сокращении по сравнению с базовьм вариантом времени на определение степени отклонения параметров датчиков и сокращении вреени на вычисление текущего действиельного значения параметра.

ff6

77

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверки преобразователей фаза-код | 1990 |

|

SU1774298A1 |

| Устройство для определения длины и теоретической массы проката | 1982 |

|

SU1045971A1 |

| Устройство для контроля параметров | 1989 |

|

SU1667009A1 |

| Устройство для контроля параметров электрических сигналов | 1983 |

|

SU1250971A1 |

| Устройство для автоматической поверки электроизмерительных приборов | 1980 |

|

SU930185A1 |

| Устройство допускового контроля параметров | 1991 |

|

SU1800380A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ МЕТРОЛОГИЧЕСКИХ | 1971 |

|

SU310205A1 |

| Устройство допускового контроля параметров | 1991 |

|

SU1798719A1 |

| Устройство для автоматической поверки электроизмерительных приборов | 1981 |

|

SU993180A1 |

| Установка автоматической поверки цифровых измерителей параметров комплексных сопротивлений | 1989 |

|

SU1799477A3 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ИЗМЕРЕНИЯ ПАРАМЕТРОВ, содержащее поверяемые и образцовые датчики и сигнальный элемент, подключенный первым и вторым информационными входами соответственно к выходам первого и второго масштабирующих блоков, а командным выходом - к первому входу переключателя режима, соединенного вторым входом с выходом блока срав-. нения связанного первым входом с выходом блока уставок, отличающееся тем, что, с целью расширения функциональных возможностей устройства, в него едены первый и второй счетчики и коммутатор, соединенный первым и вторым информационными входами соответственно с выходами образцового и поверяемого датчиков, управляющим входом - с выходом переключателя режима, первым выходом - с входом первого масштабирующего, блока и с входом первого с-четчика, а вторым выходом - С входом g второго масштабирующего блока и с (Л входом второго счетчика, подключенного выходом к т зетьему информационному входу сигнального элемента, причем выход первого счетчика соединен с вторым входом блока сравнения .

15

нЪ Фие. Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Закладочная установка | 1974 |

|

SU570720A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ПАРАМЕТРОВ | 0 |

|

SU245454A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-11-30—Публикация

1982-11-12—Подача