Изобретение относится к производству строительных материалов, а именно к способам формования изделий выдавливанием пластичной глиняной или асбоцементной массы через мундштук.

Известен способ формования изделий из пластичной глиняной массы выдавливанием через прессовую головку с мундштуком 1.

Недостаток способа заключается в том, что из-за трения скольжения между формующими поверхностями прессовой головки с мундштуком и перемешаемой формуемой массой на поверхности отформованных изделий появляются трешины, расслоения и другие дефекты структуры. Для избежания таких дефектов приходится использовать глиняную массу с повышенной влажностью или подводить воду в корпус пресса, что ухудшает свойства получаемых изделий, снижает их прочностные характеристики, требует дополнительного расхода тепловой энергии для их сушки.

Известен способ обработки материала с цомошью электрофореза, получившего название прямого электроосмоса 2.

Изучение его показывает, что полученный с помошью электрофореза слой воды на стенке пресса подчиняется обычным гидродинамическим уравнениям для движения жидкости, применяемым при рассмотрении прохождения жидкости в двойном электрическом слое. При изучении электрокинетических явлений, происходящих в двойном слое, установлено, что ионы внутренней обкладки двойного слоя, находящиеся непосредственно на стенке, не перемещаются, так как для преодоления электрических сил, действующих в молекулярном конденсаторе, нужно приложить значительные напряжения, трудноосуществимые в реальных условиях.

Наиболее близким к предлагаемому является способ формования изделий выдавливанием пластичной Мзссы через мундштук с использованием электрофореза, при котором можно создать водяную рубашку, обеспечивающую смазку при движении глиняной массы 3.

Проведенные исследования показывают, что данный способ имеет ряд недостатков. Так в первый момент эффект реализуется, затем постепенно возрастает сопротивление движению глиняной массы, а эффект электроосмоса исчезает, несмотря на то, что электрическая схема включена.

Сравнительно малая степень реализации эффекта заключается в том, что в процессе электроосмотического обезвоживания у анода за очень короткое время образуется сухой слой, который прерывает процесс, в то время, как остальная масса содержит еше значительное количество воды. Учитывая, что глиняная масса имеет относительно низкий процент влаги, сопротивление ее движению возрастает и процесс формования прерывается.

Известные опыты по осушке торфа и древесины с помощью электроосмоса также отмечают быстрое образование сухого слоя материала около анода.

Однако в процессе экспериментов этот барьер установлен и для глиняных масс опред.елено, что при напряженности 140-В/см в слое/глины и скорости движения 2 см/с электроосмос начинает действовать снова, что в расчете на реальный пресс составляет напряжение между шнеком и корпусом 900 В; снижение -производительности пресса в 4 раза.

Целью изобретения является улучшение качества отформованных изделий и повыщение производительности процесса формования.

Поставленная цель достигается тем, что согласно способу формования изделий выдавливанием пластичной массы через мундштук ленточного пресса с использованием электрофореза, между шнеком пресса, корпусом и прессовой головкой создают электростатическое поле, которое получают положительным потенциалом на шнеке пресса и разностью потенциалов одного знака между корпусом пресса и прессовой головкой при большем значении потенциала на прессовой головке. .

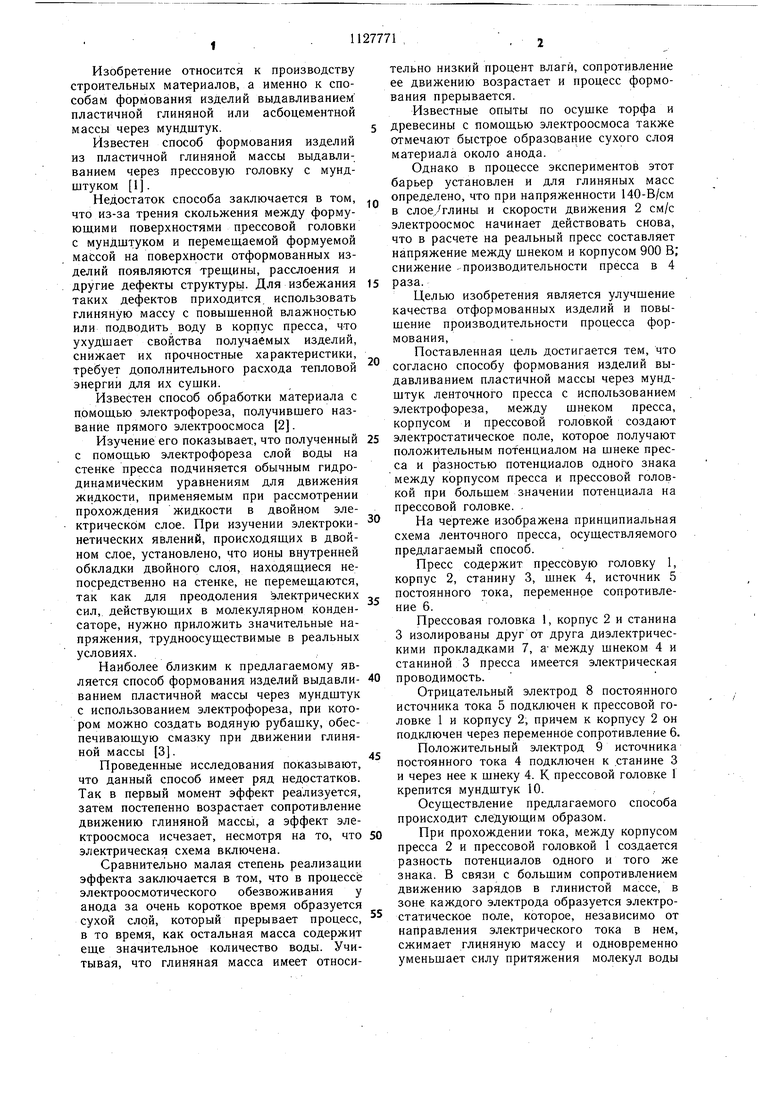

На чертеже изображена принципиальная схема ленточного пресса, осушествляемого предлагаемый способ.

Пресс содержит прессовую головку 1, корпус 2, станину 3, шнек 4, источник 5 постоянного тока, переменное сопротивление 6.

Прессовая головка 1, корпус 2 и станина 3 изолированы друг от друга диэлектрическими прокладками 7, а между шнеком 4 и станиной 3 пресса имеется электрическая проводимость.

Отрицательный электрод 8 постоянного источника тока 5 подключен к прессовой головке 1 и корпусу 2, причем к корпусу 2 он подключен через переменное сопротивление 6.

Положительный электрод 9 источника постоянного тока 4 подключен к станине 3 и через нее к шнеку 4. К прессовой головке 1 крепится мундштук 10.

Осушествление предлагаемого способа происходит следующим образом.

При прохождении тока, между корпусом пресса 2 и прессовой головкой 1 создается разность потенциалов одного и того же знака. В связи с большим сопротивлением движению зарядов в глинистой массе, в зоне каждого электрода образуется электростатическое поле, которое, независимо от направления электрического тока в нем, сжимает глиняную массу и одновременно уменьшает силу притяжения молекул воды

к частицам глины, что увеличивает отток воды. Отделившаяся вода скапливается около отрицательных электродов и образует водяную прослойку, которая понижает сопротивление перемещению формуемой гли.няной массы.

Имеющаяся разность электрического потенциала между корпусом 2 пресса и прессовой головкой 1 приводит в движение ско пиБщуюся у стенок воду в сторону мундштука 10, что обеспечивает беспрерывный режим смазки и удаление свободной воды из рабочей зоны.

В предлагаемом изобретении реализуются следующие физические параметры и технологические возможности; явление электроосмоса создается при напряженности электростатического поля 6 В/см, что в

реальном п-рессе составляет напряжение 30 В, расход энергии, затраченной на преодоление сил трения, в 2 раза ниже, чем в известном; созданное электростатическое поле поддерживает и усиливает приток влаги и противодействует появлению сухого слоя, нагреву пластической массы, электролизу и электросинтезу.

При разработке конструкции пресса, работающего с использованием предлагаемого способа, возможен вариант изоляции корпуса и подача положительного потенциала непосредственно на щнек.

Положительный экономический эффект от реализации предлагаемого способа за счет улучшения качества изделий, получаемых на одном прессе, может составить 50 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018443C1 |

| СПОСОБ ОБЪЕМНОГО НАГРЕВА И УПРОЧНЕНИЯ ДИЭЛЕКТРИЧЕСКИХ КАПИЛЛЯРНО-ПОРИСТЫХ КОЛЛОИДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2085535C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174464C1 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| Способ изготовления керамических пустотелых изделий из глиняной массы | 1991 |

|

SU1813082A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2194680C2 |

| Головка ленточного пресса | 1989 |

|

SU1648772A1 |

СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ВБ1ДАВЛИВАНИЕМ ПЛАСТИЧНОЙ МАССЫ ЧЕРЕЗ МУНДШТУК ЛЕНТОЧНОГО ПРЕССА с использованием электрофореза, отличающийся тем, что, с целью улучшения качества отформованных изделий и повышения производительности процесса формования, между шнеком пресса, корпусом и прессовой головкой создают электростатическое поле, которое получают положительным потенциалом на шнеке пресса и разностью потенциалов одного знака между корпусом пресса и прессовой головкой при большем значении потенциала на прессовой головке. (Л ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бауман В | |||

| А | |||

| Оборудование для производства строительных материалов | |||

| М., 1959 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| С | |||

| Электрофорез, М., «Наука, 1976 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-12-07—Публикация

1983-06-15—Подача