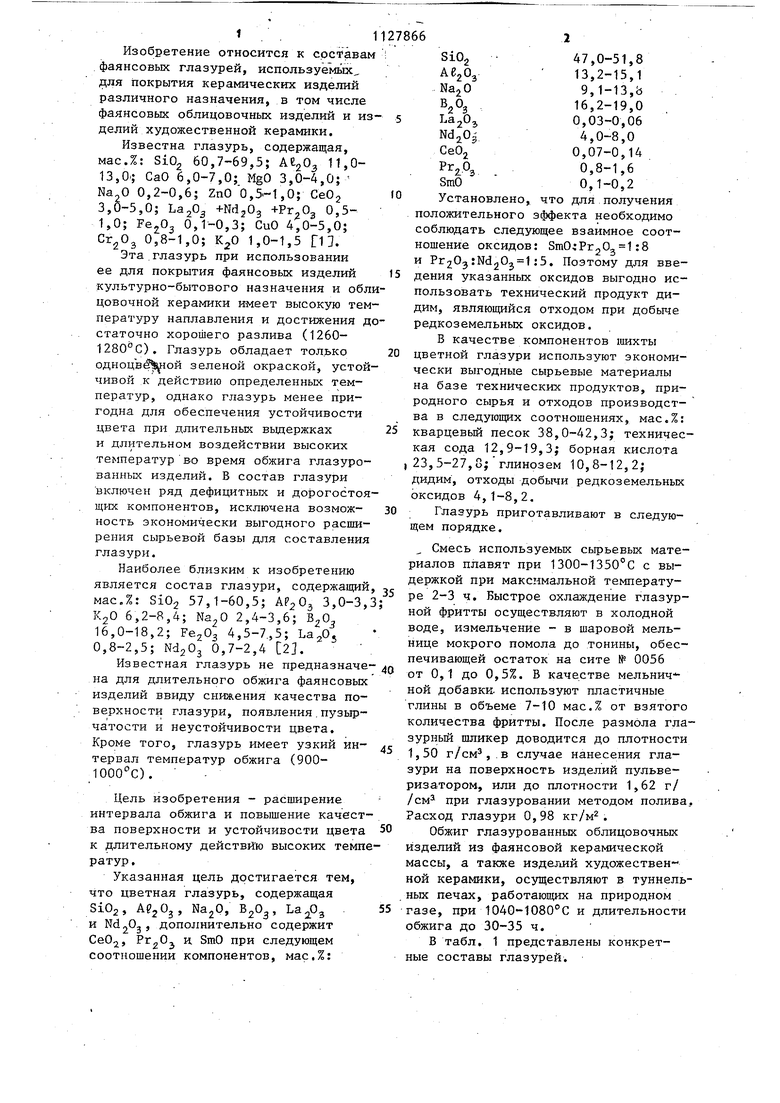

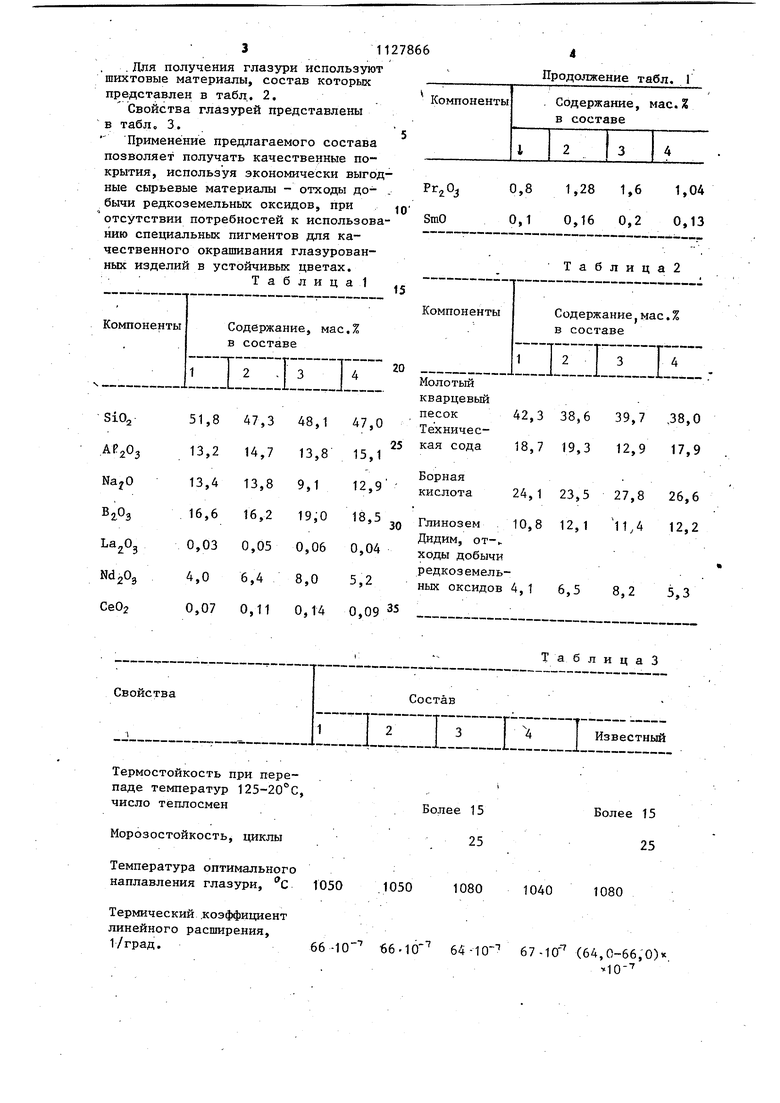

t . . Изобретение относится к состава фаянсовых глазурей, используемьпс, для покрытия керамических изделий различного назначения, в том числе фаянсовьк облицовочных изделий и и делий художественной керамики. Известна глазурь, содержащая, мас.%: SiOj 60,7-69,5; AtgO 11,013,0; CaO 6,0-7,0; MgO 3,0-4,0;Na О 0,2-0,6; ZnO0,,0; CeOj 3,6-5,0; +m20 0,51,0; 0,1-0,3; CuO 4,0-5,0; 0,8-1,0; КзО 1,0-1,5 ГП. Эта глазурь при использовании ее для покрытия фаянсовых изделий культурно-бытового назначения и об цовочной керамики имеет высокую те пературу наплавления и достижения статочно хорошего разлива (12601280С), Глазурь обладает только одноцвё ой зеленой окраской, усто чивой к действию определенных температур, однако глазурь менее пригодна для обеспечения устойчивости цвета при длительных вьщержках и длительном воздействии высоких температурво время обжига глазуро ванных изделий. В состав глазури включен ряд дефицитных и дорогосто щих компонентов, исключена возможность экономически выгодного расши рения сырьевой базы для составлени глазури. Наиболее близким к изобретению является состав глазури, содержащи масЛ: Si02 57,1-60,5; 3,0-3 KjO 6,2-8,4; 2,4-3,6; В20 16,0-18,2; РегОз 4,5-7.,5; Ъа.р 0,8-2,5; NdjOj 0,7-2,4 2. Известная глазурь не предназнач на для длительного обжига фаянсовы изделий ввиду снижения качества по BepxHocTii глазури, появления . пузыр чатости и неустойчивости цвета. Кроме того, глазурь имеет узкий ин тервал температур обжига (900ЮОО С). Цель изобретения - расширение интервала обжига и повышение качес ва поверхности и устойчивости цвет к длительному действйю высоких тем ратур. Указанная цель достигается тем, что цветная глазурь, содержащая SiOj, 2, Na2Q, В20, и NdjOj, дополнительно содержит СеО, и SmO при следующем соотношении компонентов, мас.%: 66 SiOo 47,0-51,8 13,2-15,1 9,1-13,a 16,2-19,0 0,03-0,06 4,0-8,0 0,07-0,14 0,8-1,6 0,1-0,2 Установлено, что для получения положительного эффекта необходимо соблюдать следующее взаимное соотношение оксидов: ЗтО:Рг20з 1:8 и Рг20з:Nd20j 1:5. Поэтому для введения указанных оксидов выгодно использовать технический продукт дидим, являющийся отходом при добыче редкоземельных оксидов. В качестве компонентов шихты цветной глазури используют экономически выгодные сырьевые материалы на базе технических продуктов, природного сырья и отходов производства в следующих соотношениях, мас.%: Кварцевый песок 38,0-42,3; техническая сода 12,9-19,3; борная кислота 23,5-27,0;глинозем 10,8-12,2; дидим, отходы добычи редкоземельных оксидов 4,1-8,2. Глазурь приготавливают в следующем порядке. Смесь используемых сьфьевых материалов плавят при 1300-1350°С с выдержкой при максимальной температу „ -3 ч. Быстрое охлаждение глазурной фритты осуществляют в холодной воде, измельчение - в шаровой мельнице мокрого помола до тонины, обеспечивающей остаток на сите № 0056 от 0,1 до 0,5%. В качестве мельничной добавки, используют пластичные глины в объеме 7-10 мас.% от взятого количества фритты. После размола глазурный шликер доводится до плотности 1, 50 г/см,.в случае нанесения глазури на поверхность изделий пульверизатором, или до плотности 1,62 г/ /см при глазуровании методом полива. Расход глазури 0,98 кг/м. Обжиг глазурованных облицовочных изделий из фаянсовой керамической массы, а также изделий художественной керамики, осзпцествляют в туннельных печах, работающих на природном газе, при 1040-1080°С и длительности обжига до 30-35 ч. В табл. 1 представлены конкретные составы глазурей. 311278 Для получения глазури используют шихтовые материалы, состав которых представлен в табл.. 2. Свойства глазурей представлены в табл. 3, , Применение предлагаемого состава позволяет получать качественные покрытия, используя экономически выгодные сырьевые материалы - отходы до- , бычи редкоземельных оксидов, при Q отсутствии потребностей к использованию специальных пигментов для качественного окрашивания глазурованных изделий в устойчивых цветах. Таблица 1 13,2 14,7 13,8 15,1 13,4 13,8 9,1 12,9 елота 16,6 16,2 19,0 0,03 0,05 0,06 0,04 0 6,4 8,0 5,2 0,07 0,11 0,14 0,

Компоненты

Содержание мае.% в составе Молотый кварцевый песок Техничес25 кая сода Борная

Т а б л и ц а 3 должение табл. 1 1,28 1,6 1,04 0,16 0,2 0,13 Таблица2 ::nzri:i :: 42,3 38,6 39,7 ,38,0 18,7 19,3 12,9 17,9 24,1 23,5 27,8 26,6 Глинозем 10,8 12,1 l1,4 12,2 Дидим, от-к ходы Добычи редкоземельньк оксидов 4,1 8,2 5,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Прозрачная глазурь | 1984 |

|

SU1152940A1 |

| Глазурь | 1983 |

|

SU1143706A1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Глазурь | 1977 |

|

SU662515A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ СВЕТЛО-КОРИЧНЕВОГО ЦВЕТА | 2010 |

|

RU2437849C1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1983 |

|

SU1161490A1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| Глазурь | 1981 |

|

SU992449A1 |

ЦВЕТНАЯ .ГЛАЗУРЬ, содержащая SiOj, APjOj, NajO, В 03 , , . и N0120 , отличающаяся тем, что, с целью расширения интервала обжига и повьшения качества поверхности и устойчивости цвета к длительному действию высоких.температур, она дополнительно содержит Се02, и SmO при следующем соотношении компонентов, мас.%: SiOj 47,0-51,8 . 13,2-15,1 Na2.0 9,1-13,8 ВзОз 16,2-19,0 LajOg 0,03-0,06 Nd.Oj 4,0-8,0 Се02 0,07-0,14 § 0,8-1,6 SmO 0,1-0,2 (Л

Термостойкость при перепаде температур 125-20°С, число теплосмен

Морозостойкость, циклы

Температура оптимального наплавления глазури, с Термический .коэффициент линейного расширения, 66-10 66-10 1/град.

Более 15 25

Более 15 25

1080

1040

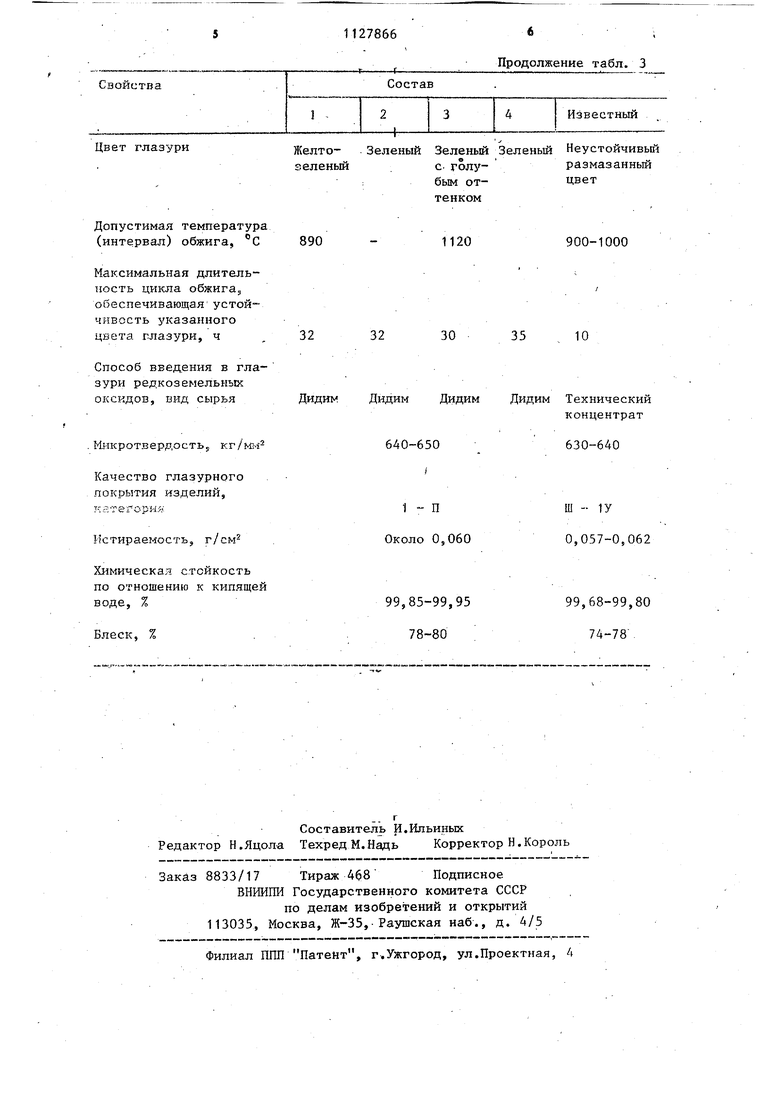

1080 64-10- 67-10 (64,0-66,0) Цвет глазури Желто- .Зеленый зеленый Допустимая температура (интервал) обжига, С Максимальная длительность цикла обжига., обеспечивающаяустойчивость указанного цвета глазури, ч Способ введения в глазури редкоземельных Дидим Дндим оксидов, вид сырья . МикротвердостЬу кг/мь Качество глазурного покрытия изделий, категория Истираемость, г/см Химическая стойкость по отношению к кипящей воде, % Блеск, %

Продолжение табл. 3 640-65 1 Около99,8578ЗеленыйЗеленый Неустойчивьй с. голу- размазанный бым от- цвет тенком 900-1000 Дидим Дидим Технический концентрат 630-640 0 П Ш - 1У 0,060 0,057-0,062 99,95 99,68-99,80 80 74-78

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глазурь | 1971 |

|

SU485083A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3357368/29-33, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-07—Публикация

1983-02-07—Подача