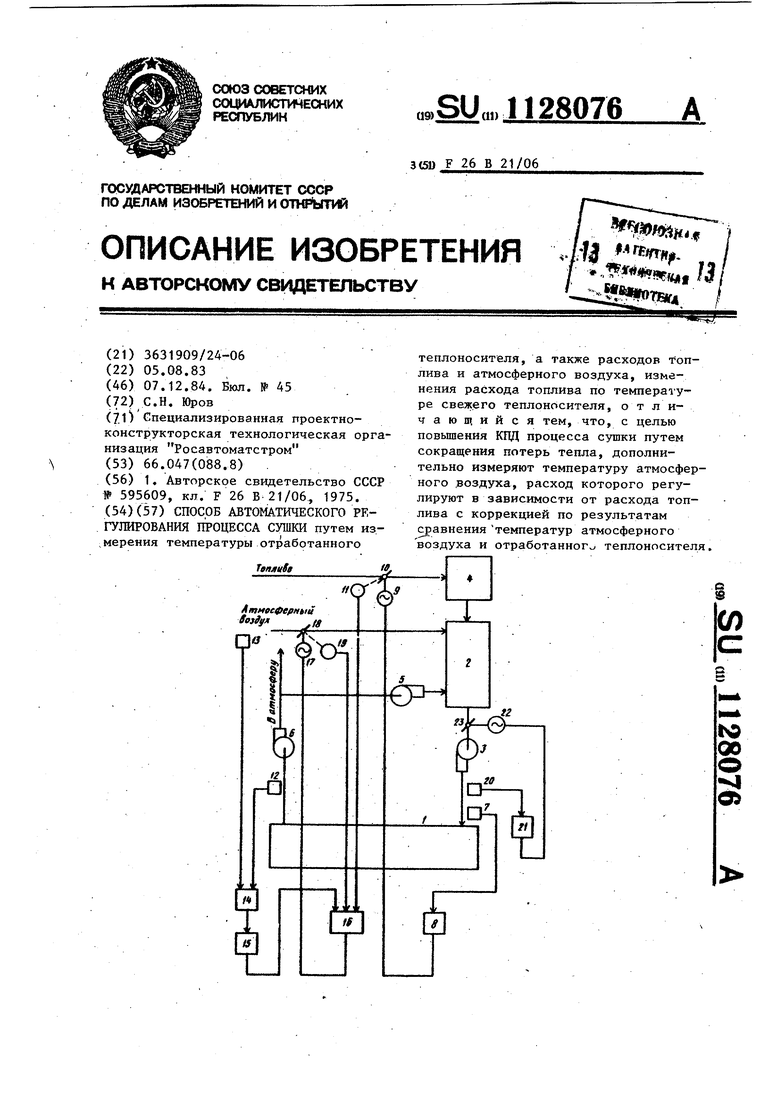

Изобретение относится к автомати зации процессов сушки, а именно к регулированию процесса сушки керами .ческих материалов и изделий. Известен способ автоматического регулирования процесса сушки путем измерения температуры отработанного теплоносителя, а также расходов топ лива по температуре свежего теплоно сителя СО. Однако данный способ не учитывае температуру вторичного атмосферного воздуха, подаваемого в камеру смешения, и следовательно,не обеспечивает повышения КПД продесса сушки путем уменьшения потерь с отходящим из сушил теплоносителем изменением расхода втори-чного атмосферного воз духа в зависимости от его температуры. Целью изобретения являетеяповышение КПД процесса сушки путем сокращения потерь тепла. Поставленная цель, достигается тем что согласно способу автоматического регулирования процесса сушки путем измерения температуры отработанного теплоносителя, а также расходов топ лива и атмосферного воздуха, изменения расхода топлива по температуре свежего теплоносителя, дополнительно измеряют температуру атмосферного воздуха, расход которого регулируют в зависимости от расхода топлива с коррекцией по результа там сравнения температур атмосферного воздуха и отработанного теплоносителя. Разбавление продуктбв горения топлива атмосферным воздухом вызывает понижение КПД процесса сушки за счет увеличения потерь тепла с отработанным теплоносителем. Величина потерь равна, ккал: г в1сл-МоЬ объем воздуха, подмешиваемого к продуктам горения ; C,C(j- средние теплоемкости воз духа при соответствующих температурах; температура отработанног теплоносителя; температура атмосферного воздухаi Из формулы видно, что при услови когда температура атмосферного воздуха ниже температуры отработанного 6 теплоносителя, потери пропорциональны объему подмешиваемого воздуха и разности температур отработанного теплоносителя и атмосферного воздуха. При равенстве температур потери равны .нулю. В случае, когда температура подмешиваемого воздуха выше температуры отработанного теплоносителя, сушила получают дополнительное тепло из атмосферы. Температура атмосферного воздуха может изменяться в течение суток и, тем более, в течение года. Таким образом, коррекция расхода атмосферного воздуха по результатам сравнения температуры атмосферного воздуха и отработанного теплоносителя повьшает КПД процесса сушки за счет сокращения расхода топлива. На чертеже представлена система автоматического регулирования процесса сушки, реализующая способ. Система содержит сушильный объем 1, в который свежий теплоноситель подается из смесительной камеры 2 вентилятором 3. В смесительной камере получают теплоноситель путем . перемешивания продуктоэ сгорания топлива, поступающих из топки 4, атмосферного воздуха и отработанного теплоносителя, подавае1 4ого вентилятором 5. Из сушильного объема отработанный теплоноситель отбирается вентилятором 6. Кроме того, система содержит датчик 7 температуры свежего теплоносителя,, регулятор 8, исполнительный механизм 9, регулирую- . щую поворотную заслонку 10 расхода топлива, реостатный датчик 11 угла поворота регулирующей заслонки, датчик 12 температуры отработанного теплоносителя, датчик 13 температуры атмосферного воздуху, элемент 14 сравнения, корректор 15, регулятор 16 расхода атмосферного воздуха, исполнительный механизм 17, поворотную регулирующую заслонку 18 расхода атмосферного воздуха, реостатный датчик 19 угла поворота регулирующей заслонки, датчик 20 расхода свежего теплоносителя, регулятор 21, исполнительный механизм 22, поворотную регулирующую заслонку 23 расхода свежего теплоносителя. Способ автоматическогорегзширования процесса сушки осуществляют следующим образом. В.установившемся режиме температура свежего теплоносителя равна заданной, температуры атмосферного воз духа и отработанного теплонлсителя неизменны и регулирующие поворотные заслонки 10 и 18 занимают определенное положение. При отклонении температуры свежего теплоносителя от заданного значения на выходе регулятора 8 появляется управляющий сигнал, воздействующий на исполнительный механизм 9. Регулирующая заслонка 10 изменяет свое положение, регулируя подачу топлива. При этом реостатный датчик 11 угла поворота регулирующей заслонки изменяет свое сопротивление и нарушает баланс на входе регулятора 16. На выходе регулятора 16 появляется управляющее воздействие исполнительным механизмом 17, который изменяет положение регулирующей заслон ки 18, изменяя расход атмосферного воздуха. При этом реостатный датчик 19 угла поворота регулирующей заслонки изменяет свое сопротивление, компенсируя нарушение баланса на входе регулятора 16. Регулирование расходов топлива и атмосферного воздуха происходит до восстановления температурой свежего теплоносителя заданного значения. .При изменении соотношения температур атмосферного воздуха и отработанного теплоносителя, измеренных датчиками 13 и 12, изменяется сигнал на выходе элемента 14 сравнения и, преобразованный корректором 15, изменяет задание регулятору 16. Регулирующая поворотная заслонка 18 воздействует на расход атмосферного воздуха. Коррекция производится таким образом, что в случае, если температура атмосферного воздуха увеличивается по отношению к температуре отработанного теплоносителя, пропорционально увеличивают и расход атмосферного воздуха. При уменьшении температуры атмосферного воздуха расход его пропорционально уменьшают. Лля поддержания постоянного расхода свежего теплоносителя служит регулятор 21, исполнительный механизм 22 и регулирукицая заслонка 23. Таким образом, система поддержива; ет постоянную температуру свежего теплоносителя путем изменения расхода топлива и атмосферного воздуха, корректирует расход атмосферного воздуха по результатам с1)авнения температур атмосферного воздуха и отработанного теплоносителя и поддерживает постоянньм расход свежего теплоносителя. Таким образом, предлагаемый способ по сравнению с известными позволяет за счет пойьшёния КПД процесса сушки экономить расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса сушки | 1980 |

|

SU937933A1 |

| Система автоматического управления процессом распылительной сушки | 1988 |

|

SU1627797A1 |

| Способ автоматического управления процессом сушки в аппаратах кипящего слоя | 1986 |

|

SU1416831A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 1991 |

|

RU2023219C1 |

| Способ автоматического управления процессом распылительной сушки | 1989 |

|

SU1636670A1 |

| Способ автоматического регулирования процесса сушки суспензий в распылительной сушилке | 1980 |

|

SU928156A1 |

| Способ автоматического управления процессом распылительной сушки | 1986 |

|

SU1334020A1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ путем из.мерения температуры отработанного TefiJHife 4, 13 , Ц. г теплоносителя, а также расходов топлива и атмосферного воздуха, изменения расхода топлива по температуре свежего теплоносителя, от л ичающ ийся тем, что, с целью повышения КПД процесса сушки путем сокращения потерь тепла, дополнительно измеряют температуру атмосферного .воздуха, расход которого регулируют в зависимости от расхода топлива с коррекцией по результатам сравнения температур атмосферного воздуха и отработанного теплоносителя, (Л С Ь9 00 ч О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования процесса сушки | 1975 |

|

SU595609A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-12-07—Публикация

1983-08-05—Подача