iNd

00

о

00

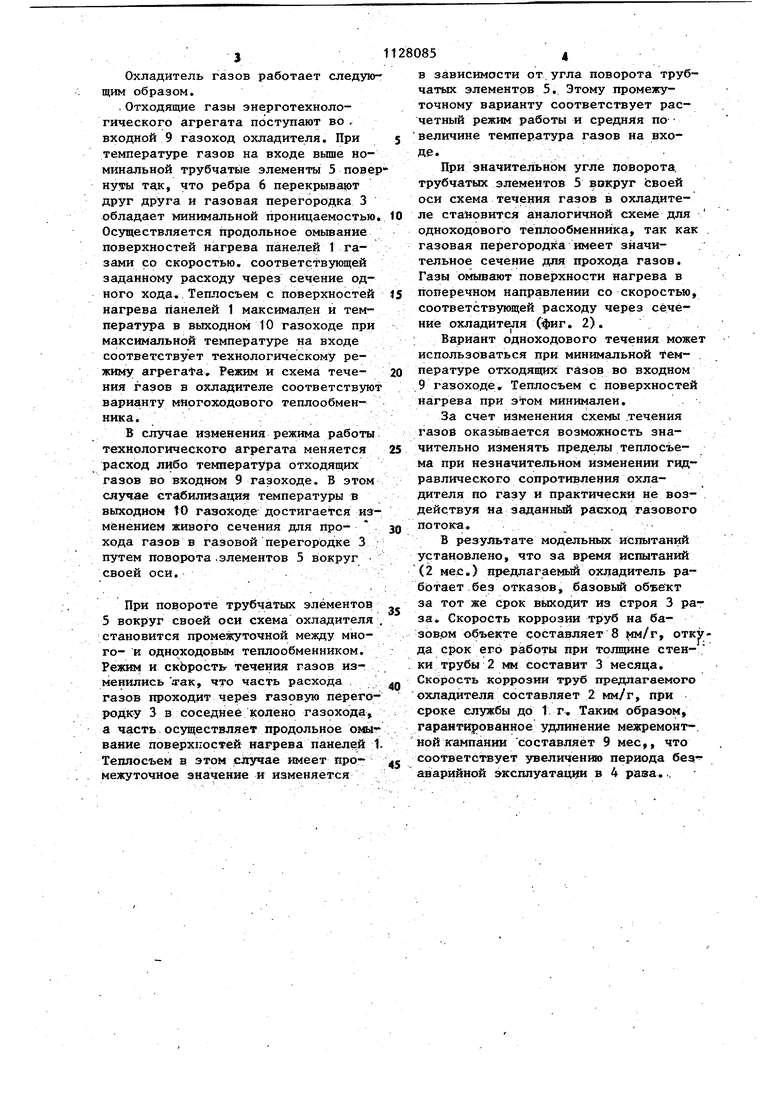

ел Изобретение относится к регулированию температуры отходящих газов энерготехнологических агрегатов, например„печей для плавки сульфидсодержащих концентратов в цветной металлургии. Регулирование температуры газов навыходе охладителя необходимо, так как условием работы энерготехнологической цепочки, использующей газы после охладителя, является постоянство температуры газов на входе. Известен охладитель, содержащий поверхности теплообмена, в кото;ром для поддержания температуры отХодящих газов на выходе в допустимых рределах при переменном расходе газо использован обводной газоотводящий канал с регулятором расхода, подключенный между входом и выходом охладителя. При этом, если.меняется режим работь агрегата и температура газов на выходе из печи, через охладитель проходит лишь часть расхода газов. Этот газовый поток, кон- тактируя с теплообменными поверхностями, охлаждается до температур много ниже номинальных. Температура газов регулируется на выходе охлади теля при смещении двух газовь1Х пото; ков с различной Температурой и изменяемым соотношением расходов L1 } Недостатками такого охладителя являются увеличение капитальных затрат на изготовление охладителя, содержащего обводной футерованный газовый канал с регуляторсЗм расхода и малый срок службы поверхностей нагрева охладителя, выходящих из строя от серно-кислотной коррозии. Коррозия возникает при контакте переохлажденных ниже безопасной температуры суль фидсодержащих газов с теплообменными поверхностями. Наиболее близким к изобретению по технической сути и достигаемому результату является охладитель отходящих тазов энерготекнологического агрегата, содержащий газоход со сводом и размещенные в нем теплообменны поверхности. Температура газов на вьЬсоде при повышении или понижении ее ка входе регулируется за счёт изменения скорости течения газов при воздействии на газовый поток регулятора расхода 2 Однако известный охладитель невозмолйю использовать в составе энерготехнологического агрегата. 852 Воздействие регулятора расхода на поток газов с целью регулирования их температуры изменяет режим работы предвключенных по отношению к ох-. ладителю узлов энерготехнологического агрегата, что может привести к резкому снижению выпуска полезной про дукции всем комплексом. Снижение же диапазона регулирования расхода приводит к снижению эффективности регулирования температуры газов на выходе и сокращает срок -работы узлов агрегата, стоящих после охладителя и использующих его выходные газы. Цель изобретения - увеличение срока службы охладителя, Цель достигается тем, что охладитель отходящих газов энерготехнологического агрегата, содержащий газоход со сводом и размещенные в нем теплообменные поверхности, .снабжен разделительной перегородкой, закрепленной на своде, размещенной между теплообменными поверхностями л выполненной из ряда замкнутых трубчатых элементов, частично заполненных теплоносителем, с продольными ребрами, установленных с возможностью поворота вокруг своей оси, На фиг, 1 изображен охладитель газов, продольный разрез} на фиг, 2 разрез А-А на фиг, 1, на фиг, 3 сечение на фиг, 2. . Охладитель газов (фиг, 1) представляет собой многоходовой по газу газоход с поверхностями нагрева, выполненными в виде трубчатых панелей I, обьединеяных коллекторами 2, Многоходовость газохода обеспечивается разделяющей газовой перегородкой 3, подвешенной на потолке 4 газохода и частично перекрывающей его сечение, Газов 1я. перегородка 3 выполнена в виде охлаждаемой конструкции и состоит из ряда автономных замкнутых трубчатых элементов 5 (фиг, 2), частично заполненных промежуточным теплоносителем и выведенных через потолок 4 газохода за его пределы, В области газохода трубчатые элементы 5 снабжены продольными ребрами 6, а вне газохода - наружными конденсаторами 7 для конденсации вторичного теплоносителя. Снаружи газозсода трубчатые элементы 5 соединены с поворотным устройством 8, служащим для поворота их относительно своей продольной оси на угол до 90, Охладитель газов работает следую щим образом. , Отходящие газы энерготехнологического агрегата поступают во . входной 9 газоход охладителя. При температуре газов на входе выше номинальной трубчатые элементы 5 пове нуты так, что ребра 6 перекрывают друг друга и газовая перегородка 3 обладает минимальной проницаемостью Осуществляется продольное омываниё поверхностей нагрева панелей 1 газами со скоростью, соответствующей заданному расходу через сечение одного хода Теплосъем с поверхностей нагрева панелей 1 максимален и температура в выходном 10 газоходе при максимальной температуре на входе соответствует технологическому режиму arperata. Режим и схема течения газов в охладителе соответствую варианту многоходового теплообменника. , , . . / ., , : , , в случае изменения режима работы технологического агрегата меняется расход либо температура отходящих газов во входном 9 газоходе. В этом случае стабилизация температуры б выходном to газоходе- достигается из менением живого сечения для про- хода газов в газовой перегородке 3 путем поворота .элементов 5 вокруг своей оси. При повороте трубчатых элементов 5 вокруг своей оси схема охладителя становится промегкуточной между много- и одноходовым теплообменником. Режим и скЬрость течения газов изменились аак, что часть расхода . газов проходит через газовую перего родку 3 в соседнее ;олено газохода, а часть осуществляет продольное омы вание поверхностей нагрева панелей Теплосъем в этом случае имеет промежуточное значение и изменяется 854 в зависимости от,угла поворота трубчатых элементов 5. Этому промежуточному варианту соответствует расчетный режим работы и средняя по величине температура газов на входе. .. ,. :,;. ... .. При значительном угле поворота, трубчатых элементов 5 вокруг своей оси схема течения газов в охладителе становится аналогичной схеме для одноходового теплообменника так как газовая перегородвса имеет значительное сечение для прохода газов. Газы омывают поверхности нагрева в поперечном направлении со скоростью, соответствующей расходу через сечение охладителя (фиг. 2). Вариант одноходового течения может использоваться при минимальной Температуре отходящих газов во входном 9 газоходе, Теплосъем с поверхностей нагрева при этом минимален. За счет изменения схемы .течения газов оказьгоается возможность значительно изменять пределы теплосъема при незначительном изменении гидравлического сопротивления охладителя по газу и практически не воздействуя на заданный расход газового потока. В результате модельных испытаний установлено, что за время испытаний (2 мес.) предлагаемый охладитель работает без отказов, базовый обвект за тот же срок выходит из строя 3 раза. Скорость коррозии труб на базоврм объекте составляет 8 |4м/г, откуда срок его работы при толщине стенки трубы 2 tot составит 3 месяца. Скорость коррозии труб предлагаемого п I охладителя составляет 2 мм/г, при сроке службы до 1 г. Таким образом, гарантированное удлинение межремонт-, ной кампании составляет 9 мес,, что соответствует увеличению периода безаварийной эксш1уатац1|И в 4 раза...

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель отходящих газов энерготехнологического агрегата | 1986 |

|

SU1435922A1 |

| Теплоутилизационный агрегат-охладитель отходящих печных газов | 1985 |

|

SU1392325A1 |

| ТЕПЛОУТИЛИЗАЦИОННЫЙ АГРЕГАТ-ОХЛАДИТЕЛЬ ОТХОДЯЩИХ ПЕЧНЫХ ГАЗОВ | 1992 |

|

RU2104454C1 |

| Охладитель отходящих газов | 1985 |

|

SU1302095A1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2056587C1 |

| Теплообменник | 1985 |

|

SU1355853A1 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683337C1 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683341C1 |

| Котел водогрейный прямоугольного поперечного сечения | 2017 |

|

RU2683348C1 |

| Энерготехнологический агрегат | 1983 |

|

SU1151802A1 |

ОХЛАДИТЕЛЬ ОТХОДИВШИХ ГАЗОВ ЭНЕРГОТЕХНОЛОГЙЧЕСКОГО АГТЕГАТА. содержащий газоход со сводом и размещенные в нем теплообменные поверхности, отличающийся тем, что, с целью увеличения срока службы,.он снабжен разделительной перегородкой, закрепленной на своде, размещенной между теплс обменными поверхностями и выполненной из ряда замкнутых трубчатых элементов, частично заполненным теплоносителем, с продольными ребрами, установлейных с возможностью поворота вокруг своей оси. (Л

uz.i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушон С.П | |||

| и ,др | |||

| Вторичные энергетические ресурсы промьшленности СССР | |||

| М., Энергия, 1978, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| , | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Багров О.Н | |||

| и др | |||

| Энергетика основных производств, цветной металлургии | |||

| М., Металлургия, 1979, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

Авторы

Даты

1984-12-07—Публикация

1983-01-11—Подача