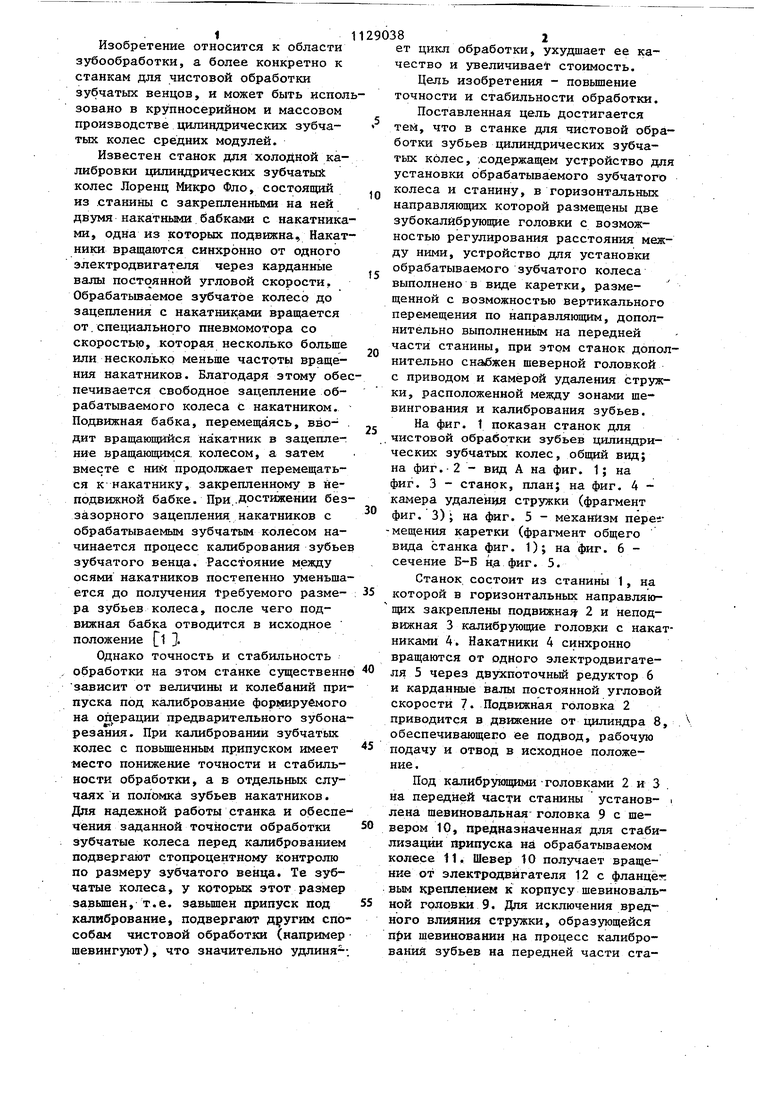

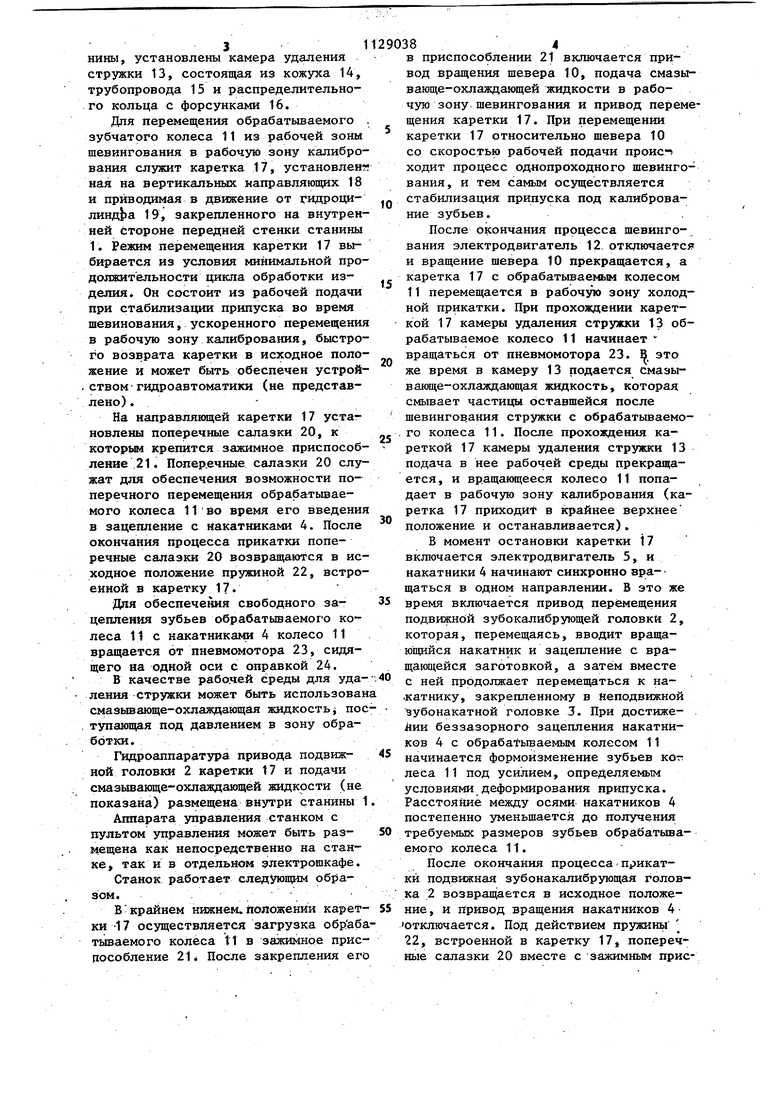

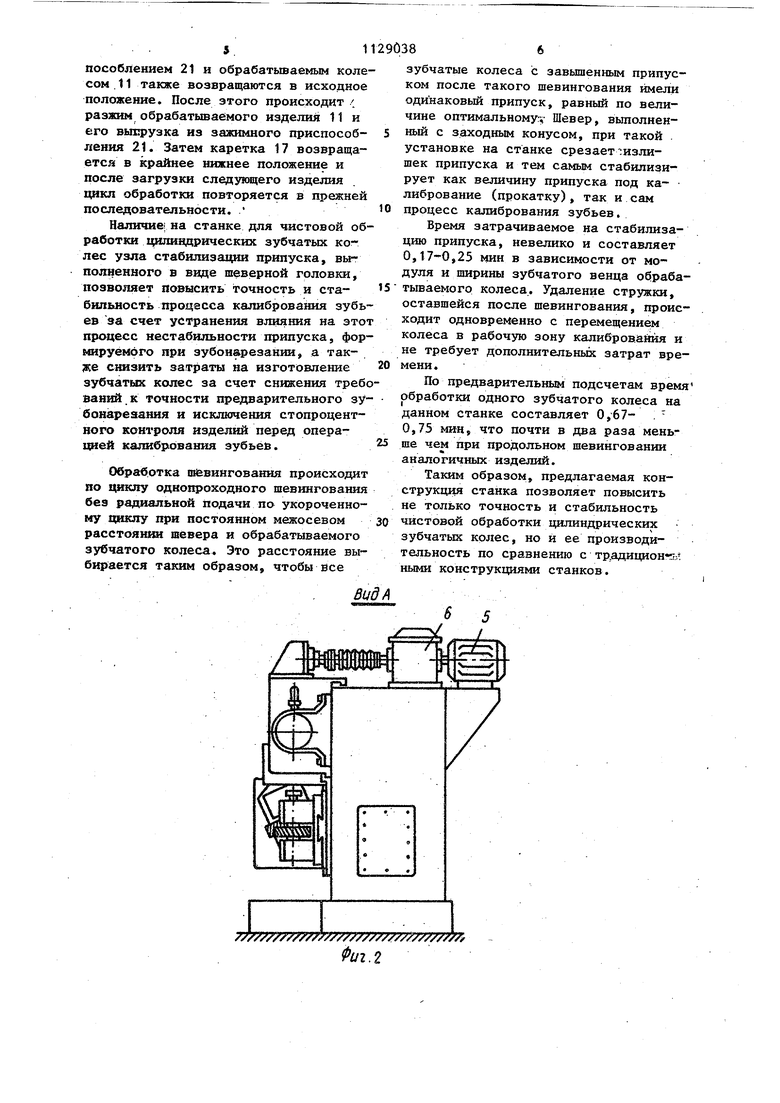

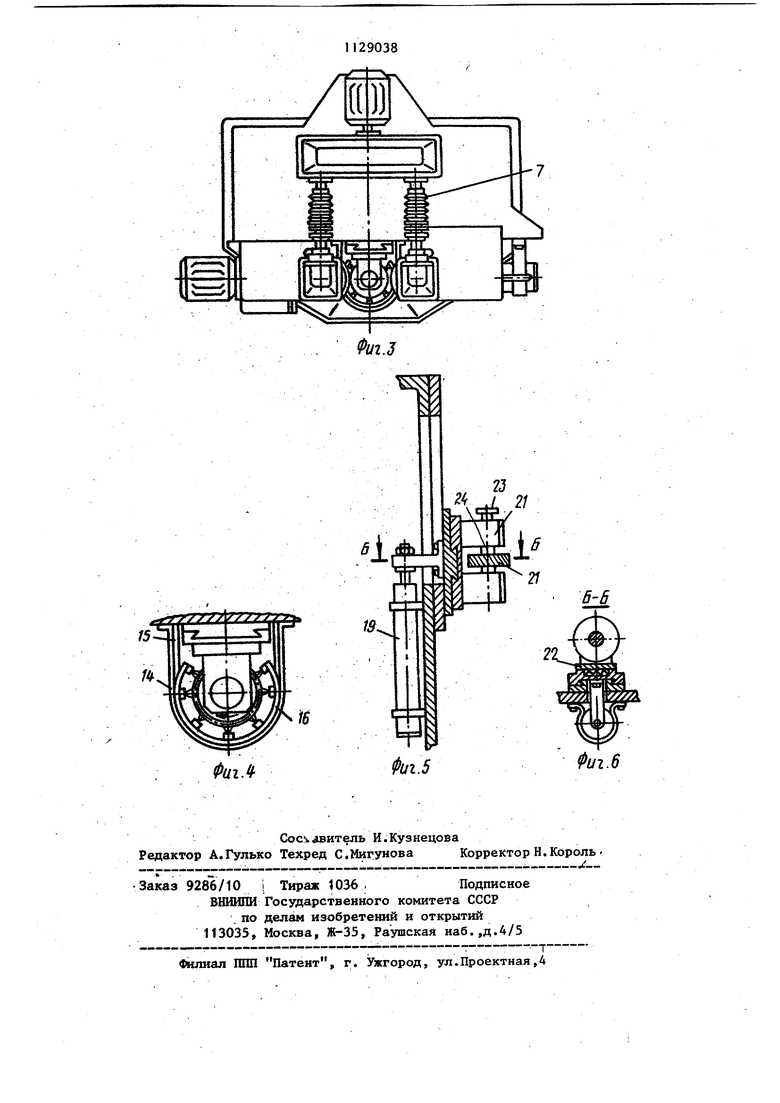

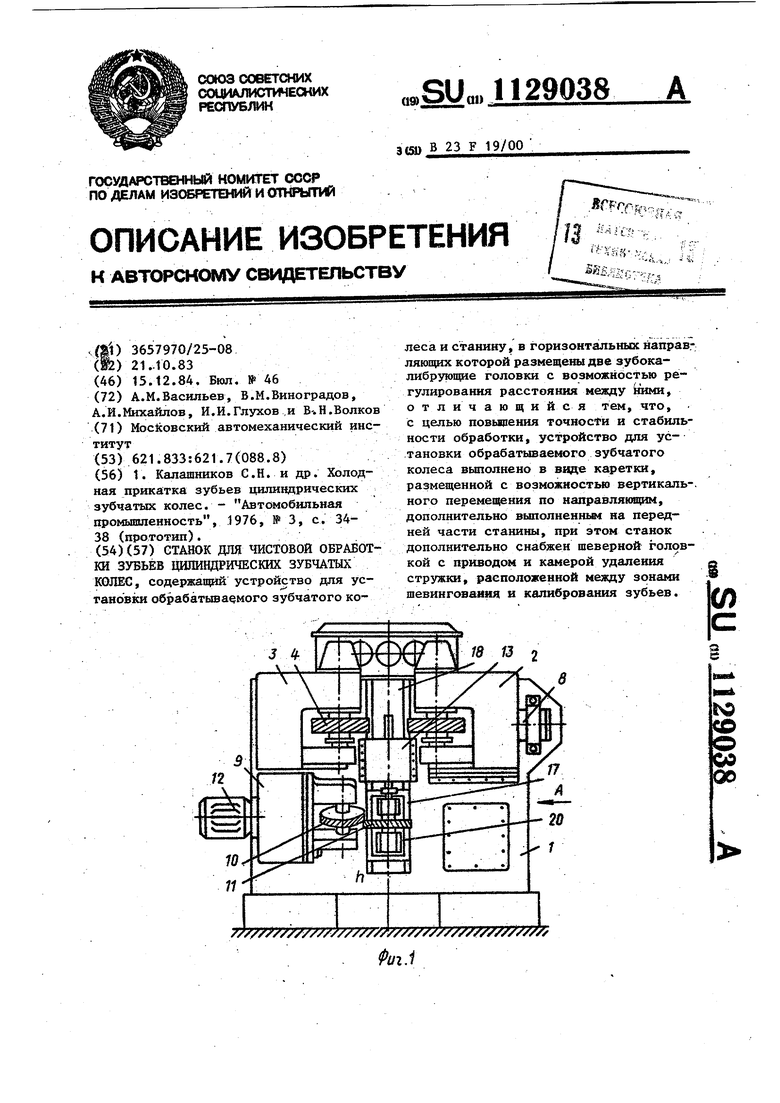

Изобретение относится к области зубообработки, а более конкретно к станкам для чистовой обработки зубчатых венцов, и может быть испол зовано в крупносерийном и массовом производстве цилиндрических зубчатых колес средних модулей. Известен станок для холодной калибровки цилиндрических зубчатых колес Лоренц Микро Фло, состоящий из станины с закрепленными на ней двумя накатньми бабками с накатника ми, одна из которых подвижна. Накат ники вращаются синхронно от одного электродвигателя через карданные валы постоянной угловой скорости, Обрабатьшаемое зубчатое колесо до зацепления с накатниками вращается от.специального пневмомотора со скорость о, которая несколько больше или несколько меньше частоты вращения накатников. Благодаря этому обе печивается свободное зацепление обрабатываемого колеса с накатником. Подвижная бабка, перемещаясь, вводит вращающийся накатник в зацепление вращающимся, колесом, а затем вместе с ний продолжает перемещаться к накатнику, закрепленному в неподвижной бабке. При,достижении без зазорного зацепления накатников с обрабатываемым зубчатым колесом начинается процесс калибрования зубье зубчатого венца. Расстояние между осями накатников постепенно уменьша ется до получения Требуемого размера зубьев колеса, после чего подвижная бабка отводится в исходное положение l . Однако точность и стабильность , обработки на этом станке существенн зависит от величины и колебаний при пуска под калибрование формируемого на оп ерации предварительного зубона резания. При калибровании зубчатых колес с повьшенным припуском имеет место понижение точности и стабильности обработки, а в отдельных случаях и поломка зубьев накатников. Для надежной работы станка и обеспе чения заданной точности обработки зубчатые колеса перед калиброванием подвергают стопроцентному контролю по размеру зубчатого венца. Те зубчатые колеса, у которых этот размер завышен, т.е. завышен припуск под калибрование, подвергают другим спо собам чистовой обработки (например шевингуют), что значительно удлиня8ет цикл обработки, ухудшает ее качество и увеличивает стоимость. Цель изобретения - повьш1ение точности и стабильности обработки. Поставленная цель достигается тем, что в станке для чистовой обработки зубьев цилиндрических зубчатых колес, .содержащем устройство для установки обрабатываемого зубчатого колеса и станину, в горизонтальных направляющих которой размещены две зубокалйбрующие головки с возможностью регулирования расстояния между ними, устройство для установки обрабатываемого зубчатого колеса выполнено в виде каретки, размещенной с возможностью вертикального перемещения по направляющим, дополнительно выполненным на передней части станины, при этом станок дополнительно снаубжен шеверной головкой с приводом и камерой удаления стружки, расположенной между зонами шевингования и калибрования зубьев. На фиг. 1 показан станок для чистовой обработки зубьев цилиндрических зубчатых колес, общий вид; на фиг.2 - вид А на фиг. 1; на фиг. 3 - станок, план; на фиг. 4 камера удаления стружки (фрагмент фиг. 3); на фиг. 5 - механизм пере мещения каретки (фрагмент общего вида станка фиг. 1); на фиг. 6 сечение Б-Б н.а фиг. 5. Станок состоит из станины 1, на которой в горизонтальных направляющих закреплены подвижна; 2 и неподвижная 3 калибрующие головки с накатниками 4. Накатники 4 синхронно вращаются от одного электродвигателя 5 через двухпоточный редуктор 6 и карданные валы постоянной угловой скорости 7. Подвижная головка 2 приводится в движение от цилиндра 8, обеспечивающего ее подвод, рабочую подачу и отвод в исходное положение. Под калибр топщми головками 2 и 3 . на передней части станины установ- i лена шевиновальная головка 9 с шевером 10, предназначенная для стабилизации припуска на обрабатываемом колесе 11. Шевер 10 получает вращение от электродвигателя 12 с фланце ; вым креплением к корпусу шевиновальной головки 9. Для исключения вредного влияния стружки, образующейся при шевиновании на процесс калибрований зубьев на передней части стаНИНЫ, установлены камера удаления стружки 13, состоящая из кожуха 14, трубопровода 15 и распределительного кольца с форсунками 16. Для перемещения обрабатьтаемого зубчатого колеса 11 из рабочей зоны шевингования в рабочую зону калибрования служкт каретка 17, установлен ная на вертикальных направляющих 18 и приводимая в движение от гидроцилинр а 19, закрепленного на внутренней стороне передней стенки станины 1. Режим перемещения каретки 17 выбирается из условия минимальной продолжительности цикла обработки изделия. Он состоит из рабочей подачи при стабилизации припуска во время шевинования, ускоренного перемещения в рабочую зону калибрования, быстрого возврата каретки в исходное положение и может быть обеспечен устрой, ством гидроавтоматики (не представлено) . На направляющей каретки 17 установлены поперечные салазки 20, к которым крепится зажимное приспособление 2 1 . Попер.ечные салазки 20 служат для обеспечения возможности поперечного перемещения обрабатьшаемого колеса 11 во время его введения в зацепление с накатниками 4. После окончания процесса прикатки поперечные салазки 20 возвращаются в исходное положение пружиной 22, встроенной в каретку 17. Для обеспечения свободного зацепления зубьев обрабатываемого колеса It с накатниками 4 колесо 11 вращается от пневмомотора 23, сидящего на одной оси с оправкой 24. В качестве среды для удаления стружки может быть использован смазывающе-охлаждающая жидкость пос . тупающая под давлением в зону обработки. Гидроаппаратура привода подвижной головки 2 каретки 17 и подачи смазывающе-охлаждающей жидкости (не показана) размещена внутри станины 1 Аппарата управления станком с пультом управления может быть размещена как непосредственно на станке, так и в отдельном электроюкафе. Станок работает следующим образом. Вкрайнем нижнем.йоложении кареТки -17 осуществляется загрузка обраба тьшаемого колеса 11 в зажимное приспособление 21 После закрепления его 384 в приспособлении 21 включается привод вращения шевера 10, подача смазывающе-охлаждающей жидкости в рабочую зону шевингования и привод перемещения каретки 17. При перемещении каретки 17 относительно шевера 10 со скоростью рабочей подачи проис-i ходит процесс одяопрсходного шевингования, и тем самым осуществляется стабилизация припуска под калибрование зубьев., После окончания процесса шевингования электродвигатель 12, отключается и вращение шевера 10 прекращается, а каретка 17с обрабатываемьо4 колесом 11 перемещается в рабочую зону холодной прикатки. При прохождении кареткой 17 камеры удаления стружки 13 обрабатываемое колесо 11 начинает вращаться от пневмомотора 23. В это же время в камеру 13 подается смазывающе-охлаждающая жидкость, которая смывает частицы оставшейся после шевингования стружки с обрабатьшаемого колеса 11. После прохождения кареткой 17 камеры удаления стружки 13 подача в нее рабочей среды прекращается, и вращакицееся колесо 11 попадает в рабочую зону калибрования (каретка 17 приходит в крайнее верхнее положение и останавливается). В момент остановки каретки 17 включается электродвигатель 5, и накатники 4 начинают синхронно вра-щаться в одном направлении. В это же время включается привод перемещения подвижной зубокалибрующей головки 2, которая, перемещаясь, вводит вращающийся накатник и зацепление с вращающейся заготовкой, а затем вместе с ней продолжает перемещаться к на катнику, закрепленному в неподвижной зубонакатной головке 3. При достиже- . йии беззазорного зацепления накатников 4 с обрабаТьшаемым колесом 11 начинается формоизменение зубьев ког леса 11 под усилием, определяемым условиями деформирования припуска. Расстояние между осями накатников 4 постепенно уменьшается до получения требуемых размеров зубьев обрабатываемого колеса 11. После окончания процесса -прикатки подвижная зубонакалибрующая головка 2 возвращается в исходное положение, и Привод вращения накатников 4отключается. Под действием пружиньг 22, встроенной в каретку 17, поперечные салазки 20 вместе с зажимным приспособлением 21 и обрабатьшаемым колесом. 11 также возвращаются в исходное положение. После этого происходит/ разжим обрабатываемого изделия 11 и его вьшрузка из зажимиого приспособления 21. Затем каретка 17 возвращается в крайнее нижнее положение и после загрузки следующего изделия цикл обработки повторяется в прежней последовательности. Наличие; на станке для чистовой обработки цилиндрических зубчатых колес узла стабилизации припуска, выпол11енного в виде шеверной головюн. позволяет повысить точность и стабипьность процесса калибрования зубьев за счет устранения влияния на этот процесс нестабильности припуска, формируемого при зубоиарезании, а также снизить зат1раты на изготовление зубчатых колес за счет снижения требо ваний к точности предварительного зубонареаания и исключения стопроцентного контроля изделий перед операцией калибрования зубьев. Обработка ойевингования происходит по циклу однопроходного шевингования без радиальной подачи по укороченному циклу при постоянном межосевом расстояншс шевера и обрабатываемого зубчатого колеса. Это расстояние выбирается таким образом, чтобы все 11 386 зубчатые колеса с завышенным припуском после такого шевингования имели одинаковый припуск, равный по величине оптимальному: ;- Шевер, выполненный с заходным конусом, при такой установке на станке срезает излишек припуска и тем самым стабилизирует как величину припуска под калибрование (прокатку), так и сам процесс калибрования зубьев. Время затрачиваемое на стабилизацию припуска, невелико и составляет 0 17-0,25 мин в зависимости от модуля и ширины зубчатого венца обрабатываемого колеса. Удаление стружки. оставшейся после шевингования, происходит одновременно с перемещением колеса в рабочую зону калибровайия и не требует дополнительньк затрат времени. По предварительным подсчетам время обработки одного зубчатого колеса на данном станке составляет 0,670,75 мин, что почти в два раза меньше чем при продольном шевинговании аналогичных изделий. Таким образом, предлагаемая конструкции станка позволяет повысить не только точность и стабильность чистовой обработки цилиндрических зубчатых колес, но и ее производительность по сравнению с тр,адицион г. ными конструкциями станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ ПОЛУАВТОМАТ | 1973 |

|

SU366940A1 |

| Многооперационный зубообрабатывающий автомат | 1991 |

|

SU1808530A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| Способ шевингования конических зубчатых колес | 1987 |

|

SU1509202A1 |

| Станок для шевингования цилиндрических зубчатых колес | 1978 |

|

SU745613A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

СТАНОК ДЛЯ ЧИСТОВОЙ ОБРАБОТ КИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС, содержащий устройство для установки обрабатываемого зубчатого ко/// // / // // //j // / // // / // / ////// Pui.i леса и станину, в горизонтальных направляющих которой размещены две зубокалибруюпре головки с возможностью регулирования расстояния между шми, отличающийся тем, что, с целью повшрения точности и стабильности обработки, устройство для установки обрабатываемого зубчатого колеса выполнено в вцде каретки, размещенной с возможностью вертикаль-, ного перемещения по направляющим, дополнительно выполненньм на передней части станины, при этом станок дополнительно снабжен шеверной головкой с приводом и камерой удаления стружки, расположенной между зонами шевингования и калибрования зубьев.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Калашников С.Н | |||

| и др | |||

| Холодная прикатка зубьев цилиндрических зубчатых колес | |||

| - Автомобильная промышленность, 1976, № 3, с | |||

| УПРАВЛЯЕМЫЙ АЭРОСТАТ | 1925 |

|

SU3438A1 |

Авторы

Даты

1984-12-15—Публикация

1983-10-21—Подача