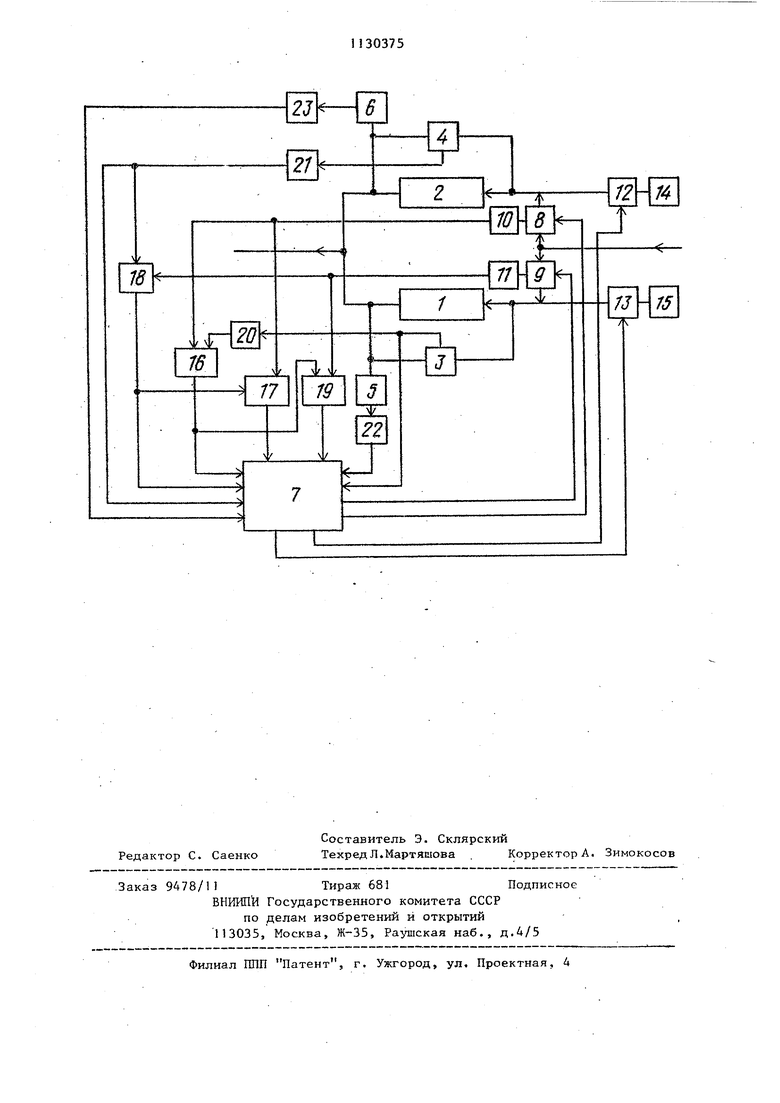

Изобретение относится к системам .регулирования давления ж цкостк при заправке техники горючим с использованием жидкостных фильтров, установленных на трубопроводах, и может быть использовано во всех областях народного хозяйства при создании автоматизированных систем управления процессами перекачки и заправки техники горючим. Известна система фильтрации жидкости, содержащая параллельно включенные фильтры, обратные клапаны, гидрораспределители, реле давления, реле времени, насос с электродвигателем и центробежный очиститель. При засорении одного из фильтров с помощью гидрораспределителей поток жидкости переключается на парал лельно включенный фильтр, а из засоренного фильтра через, обратный клапан-насос,, которьй включается с помощью реле давления, фильтрат откачивается в центробежный очиститель. Из него очищенная жидкость по магистрали, направляется через фильт в обратном направлении. Из центробе ного очистителя загрязнения удаляют вручную или автоматически Недостатком этой системы является то, что при переключении фильтров с режима очистки на режим регенерации в трубопроводе, на котором устанавливается система, возможны гидравлические удары и, как следстствие, аварии, связанные с большими потерями перекачиваемой жидкости. Кроме того, наличие насоса с электр приводом, центробежнбго очистителя и реле времени усложняет систему и делает ее не вполне надежной и мало пригодной для использования на магистральных трубопроводах. При этом регенерация фильтра по промежутку времени, заданного настройкой реле времени, не всегда определяет качество регенерации и удаления загрязнений из фильтра с помощью центро бежного очистителя. Наиболее близким к изобретению п технической сущности и достигаемому результату является система автоматического управления процессом фильтрации жидкости с параллельно установленными фильтрами, содержаща первьЕЙ и второй датчики перепада давления на фильтре и датчики давления , установленные навыходе каждого фильтра и соединенные с блоком управления, выходы которого связаны с управлякяцими входами запорных клапанов, установленных на линии подачи фильтруемой жидкости и линиях сброса фильтрата из фильтров С2 3 . Однако известная система не обеспечивает автоматическое перераспределение потока загрязненной жидкости с одного фильтра на другой и регенерацию первого очищенной жидкостью. Так, напримерJ переключение запорного клапана на сливе загрязненной жидкости предполагается кратковременньм отключением линии подвода жидкости. Это не исключает появление гидроударов и значительных гидравлических потерь в системе при переключении запорных клапанов, что делает систему малопригодной для использования на магистральньк трубопроводах. Цель изобретения - сокращение гидравлических потерь и повьшение надежности системы, Поставленная цель достигается тем, что система автоматического управления процессом фильтрации жидкости с параллельно установленными фильтрами, содержащая первый и второй датчики перепада дав ления на фильтре и датчики давления, установленные на выходе каждого фийьтра и соединенные с блоком управления, выходы которого связаны с управляющими входами заг. порных клапанов, установленных на линии гсодачи фильтруемой, жидкости и линиях сброса фильтрата из фильтров, дополнительно содержит первый,второй, третий и четвертый логические элементы, выходы которых связаны с входами блока управления, и первый и второй датчики положения запорных клапанов на линии подачи фильтруемой жидкости, при этом выход первого датчика положения соединен с первым входом первого логического элемента, второй вход которого соединен с выходом первого датчика иерепада давления, а выход - с первым входом четвертого логического элемента, выход второго датчика положения соединен с первым входом третьего логического элемента, второй вход которого соединен с выходом второго датчика перепада давления, а выход с первым входом второго логического элемента, второй вход которого связан с выходом первого датчика положения, второй вход четвертого логического элемента связан с выходом второго датчика положения, Иа чертеже представлена блок-схе ма предл агаемой системы автоматичес кого управления процессом фильтрации жидкости. Система состоит из фильтров 1 и 2, первого 3 и второго 4 датчиков перепада давления, датчиков 5 и б давления, блока 7 управления, запорных клапанов 8 и 9 на линии пода чи фильтруемой жидкости к фильтрам и 2 с первым 10 и вторьш 11 датчикамн положения запорных клапанов 2 и 13 на линии сбоса фильтрата из фильтров и 2 в сливные емкости 14 и 15,первого 16,второго 17, третьего 1 и четвертого 19 логических элементов реалнззпоцих функцию коньюнкцию. Первый 3 и второй 4датчики перепада давления подключены к блоку 7 управления через преобразователи аналог-код 20 и 21, а датчики 5 и 6 .давления-- через преобразовачели 22 и Система работает следутоцим образом. Загрязненная жидкость из линии подачи через запорньй клапан 9 посту пает к фильтру 1,и после него очищенная жидкость - в трубопровод,. отводящий полученный продукт. Прн протекании жидкости фильтрующая поверхность работающего фильтра 1 достепенно загрязняется, вследствие чего на нем повышается перепад давления, который фиксируется первым датчиком 3 перепада давления. При достаточно большом засорении фильтра 1 величина перепада давления на нем достигает величины, превьппающей значение, при котором на выходе преобразователя аналог-код 20 напряжение становится равным по величине логи ческой единице,этот сигнал поступает на вход блока 7 управления и на вход первого логического элемента 16. Логический сигнал, поступивший на вход блока 7 управления, вызывает появление на его выходе сигнала на открытие запорного клапана 8. Как только запорный клапан 8 открьшается, на выходе первого датчика ГО положения появляется сигнал, равный по величиг не логическсйединице. Он поступает на вход первого логического злемента 16, на входе которого при зтом также появляется напряжение, равное по величине логической единице. Появление зтого сигнала на входе блока 7 зшравления вызывает на его выходе сигнал на закрытие запорного клапана 9, и последний закрывается. После закрытия запорного клапана 9 на выходе второго датчика 1 положения появляется напряжение,равное по величине логическойединице,поступаю щее на входы третьего 18 и четвертого 19 логических элементов. Наличие на входах четвертого логического элемента 19 зтого сигнала и сигнала с выхода первого логического элемента 16 вызывает появление сигнала на соответствующем входе блока 7 управления и на его выходе команды на открытие запорного клапана 13.. После его открытия очищенная жидкость с выхода фильтра 2 протекает через фильтр 1 в обратном направлении через открытый запорный клапан 13 в сливную емкость 15. Все засорения смываются с фильтрующей поверхности фильтра и вместе с жидкостью поступают в сливную емкость 15, Как только фильтр,, очищается, перапад давления на его выходе резко уменьшается и фиксируется-, датчиком 5 давления и с его выхода в блок 7 управления поступает команда на закрытие запорного клапана 13, после чего фильтр 1 готов к следующему циклу. При засорении фильтра 2 процесс повторяется с переключением .потока жидкости с фильтра 2 на фильтр I и регенерацией фильтра 2. За счет наличия в предлагаемой системе автоматического управления процессом фильтрации жидкости датчиков- положения и логических элементов конъюнкции существенно сокращаются гид равлические потери и исключаются гид- ; равлические удары в процессе переключения фильтров с режима фильтрования на режим регенерации, а частота выходного потока жидкости сохраняется. Количество сбрасьшаемой жидкости вместе с фильтратом в сливные емкости при этом незначительно. Оно ограничивается своевременным закрытием запорных клапанов 12 и 13 покомандам датчиков 5 и 6 давления. Использование предлагаемой системы автоматического управления позволяет сократить гидравлические потери и повысить надежность работы фильтров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом фильтрации жидкости | 1984 |

|

SU1233912A1 |

| ПАРАЛЛЕЛЬНЫЙ КОНТУР ШУТКОВА ДЛЯ ОБРАБОТКИ С ФИЛЬТРАЦИЕЙ СУСПЕНЗИИ ИЛИ ЭМУЛЬСИИ И УСТРОЙСТВО С ЭТИМ КОНТУРОМ | 1996 |

|

RU2106895C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ И ОТБОРА ПРОБ ЖИДКОСТЕЙ В СОСУДАХ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2548398C1 |

| Фильтр | 1987 |

|

SU1558432A1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2216392C2 |

| СИСТЕМНЫЙ МОДУЛЬ ШУТКОВА | 1995 |

|

RU2097100C1 |

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2001 |

|

RU2199377C1 |

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2003 |

|

RU2300413C2 |

| СИСТЕМА ПОДГОТОВКИ НЕШТАТНОГО ТОПЛИВА | 2002 |

|

RU2215176C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ФИЛЬТРАЦИИ ЖИДКОСТИ | 1995 |

|

RU2094090C1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПГОЦЕССОМ ФИЛЬТРАЦИИ ЖИДКОСТИ с параллельно установлен- , ными фильтрами, содержащая первый и второй датчики перепада давления на фильтре и датчики давления, установленные на выходе каждого фильтра и соединенные с блоком управления, выходы которого связаны с управляющими входами запорных клапанов, установленных на линии подачи фильтруемой жидкости и на линиях сброса фильтрата из фильтров,о т л и ч а ющ а я с я тем, что, с целью сокращения гдцравлических потерь и повышения надежности, она дополнительно содержит первый, второй, третий и четвертый логические элементы, выходы которых связаны с входами блока управления, и первый и второй датчики положения запорных клапанов на линии подачи фильтруемой жидкости, при этом выход первого датчика положения соединен с первым входом первого логического элемента, второй вход которого соединен с выходом первого датчика перепада давления, а выход - с первым входом четвертого логического элемента, выход второго датчика положения соединен с первым входом третьего логического элемен(Л та, второй вход которого соединен с выходом второго датчика перепада давления, а выход - с первым входом второго логического элемента, второй вход которого связан с выходом первого датчика положения, второй вход четвертого логического элемен00 о та связан с выходом второго датчика положения. 00 vl сд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система фильтрации жидкости | 1979 |

|

SU874120A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система фильтрации рабочей жидкости | 1980 |

|

SU929162A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-23—Публикация

1983-09-30—Подача