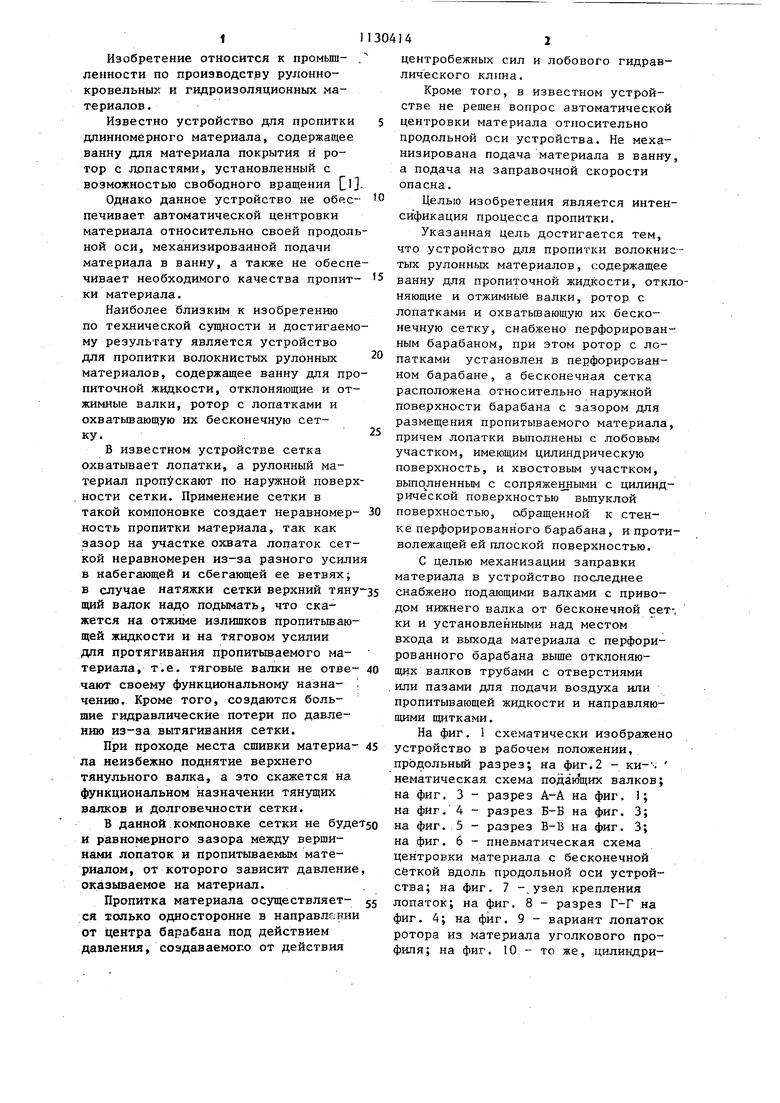

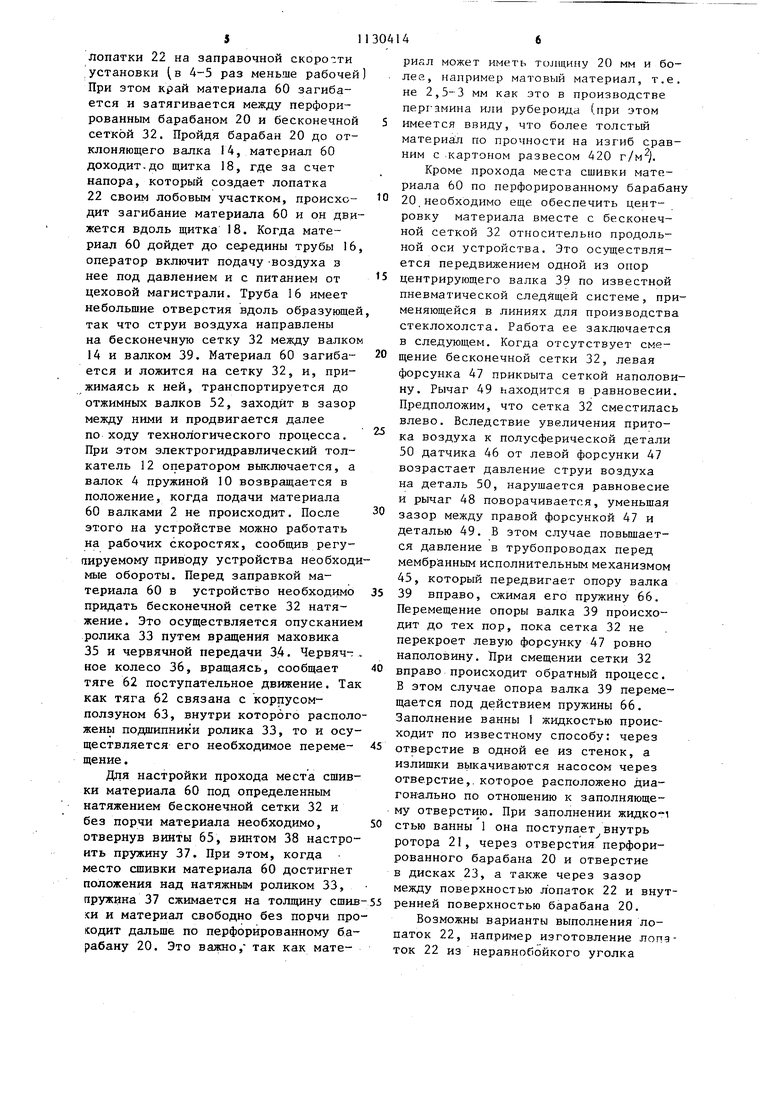

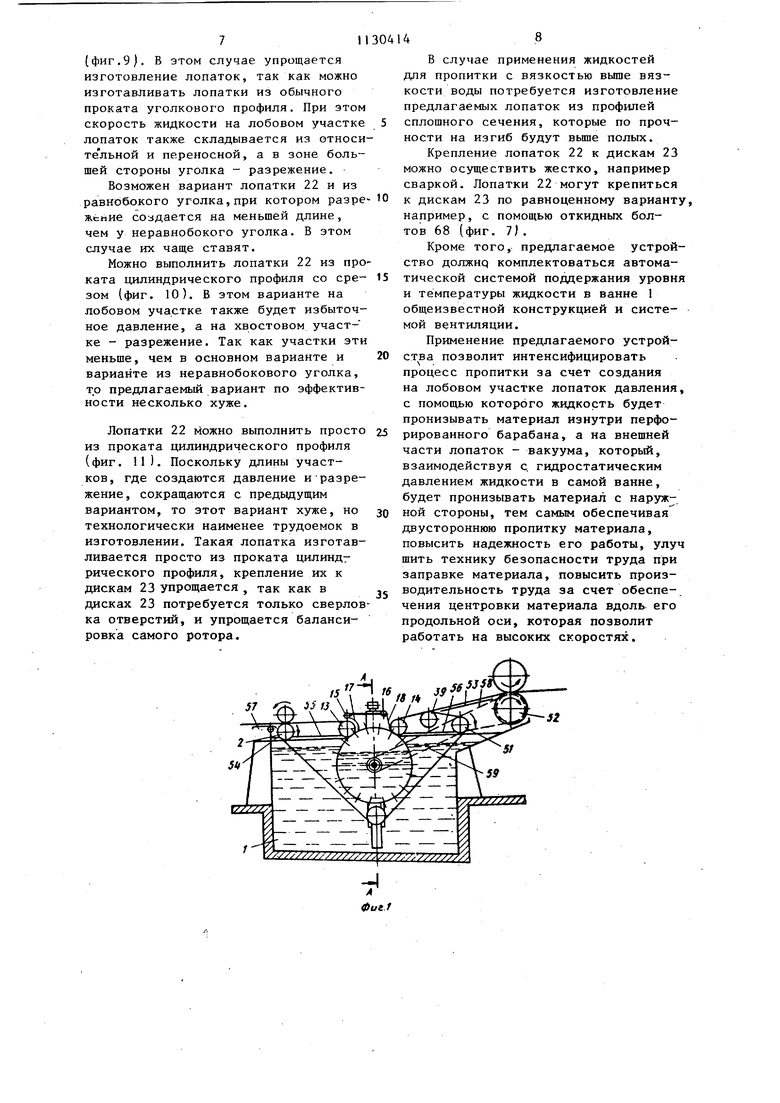

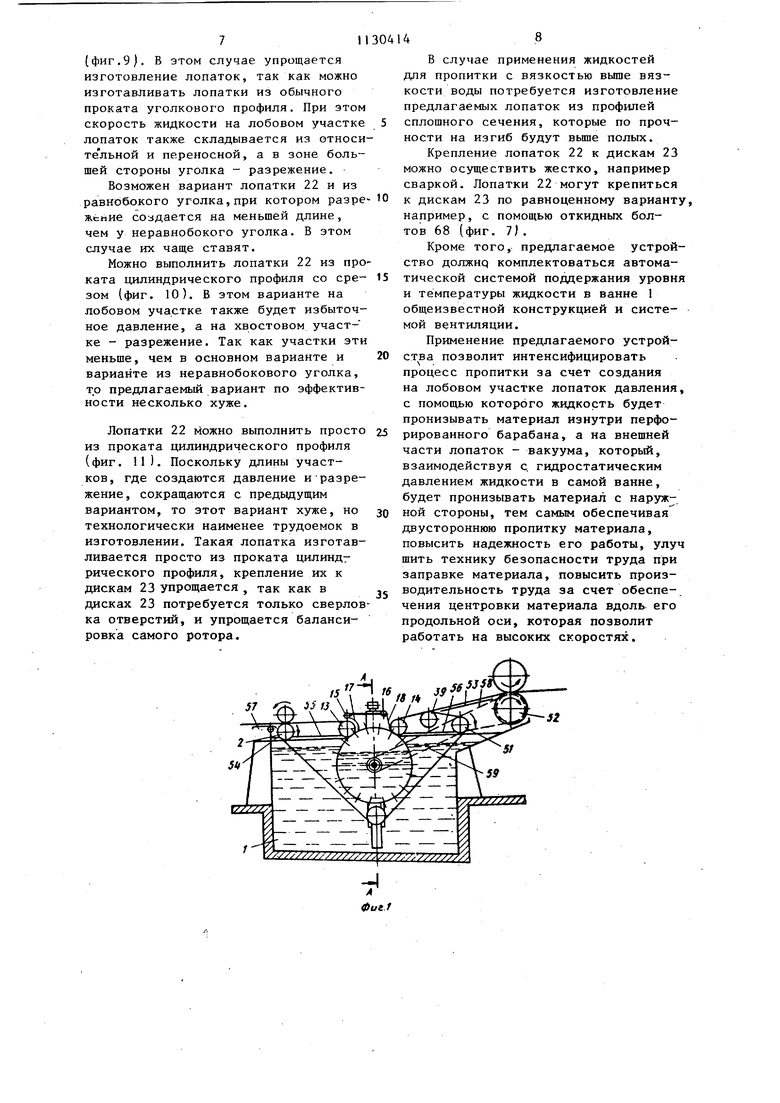

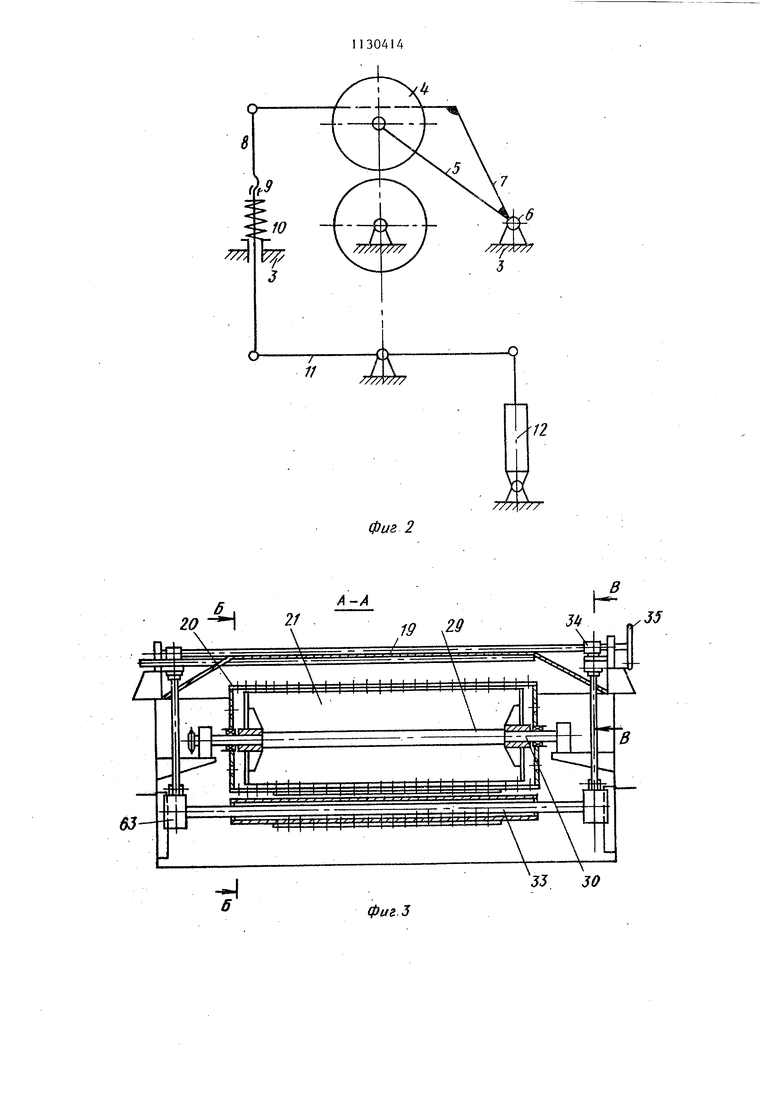

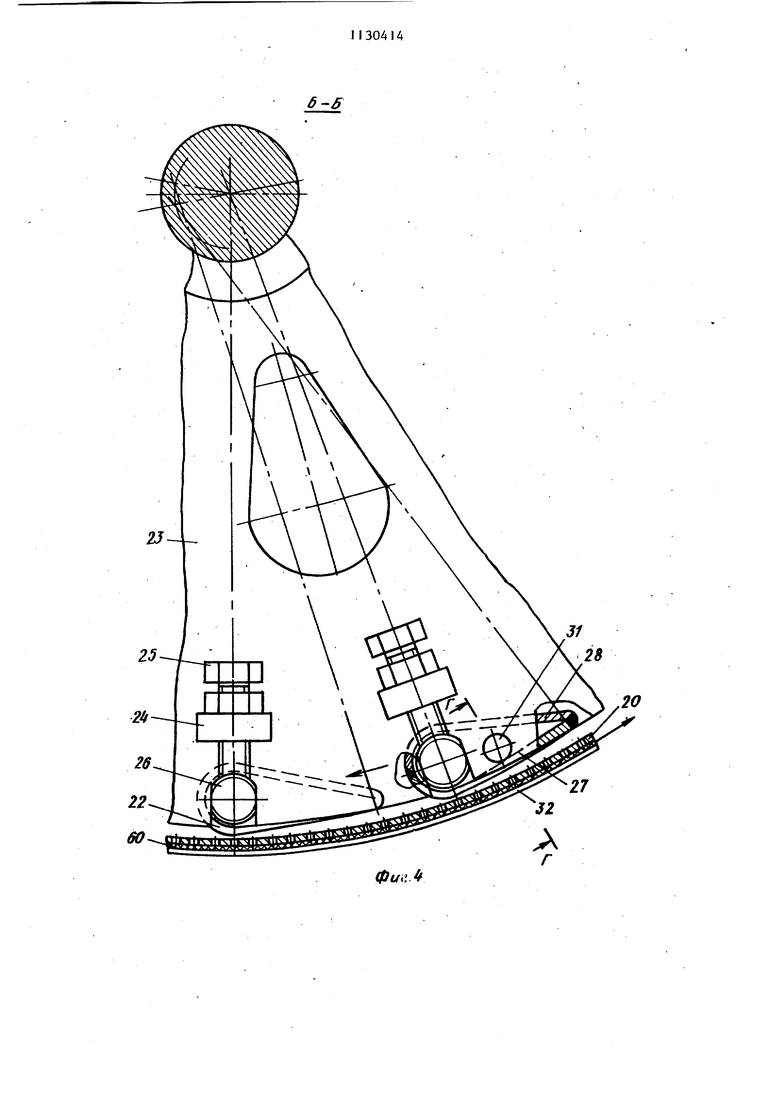

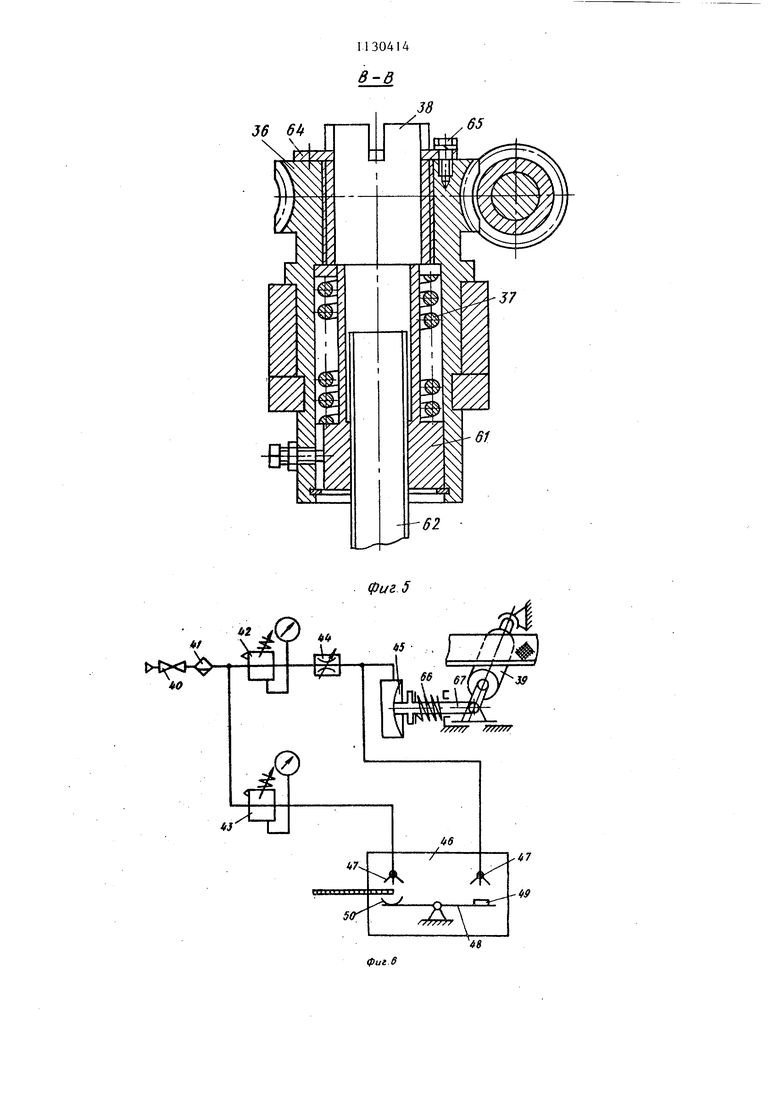

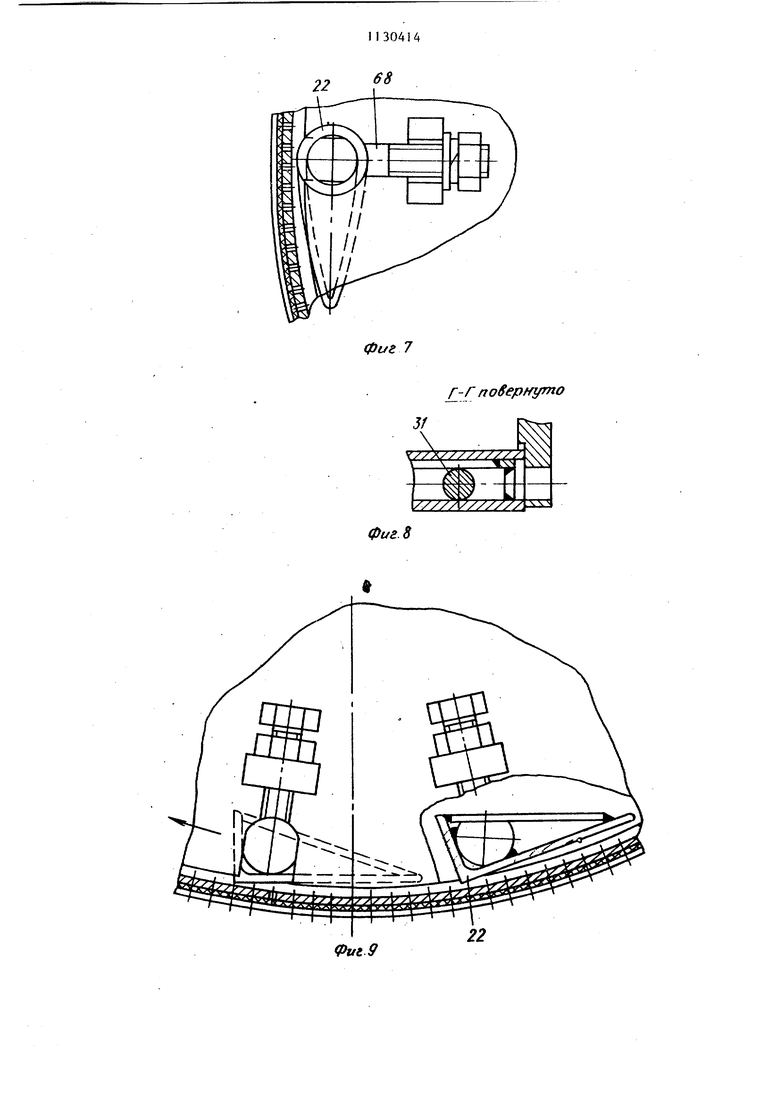

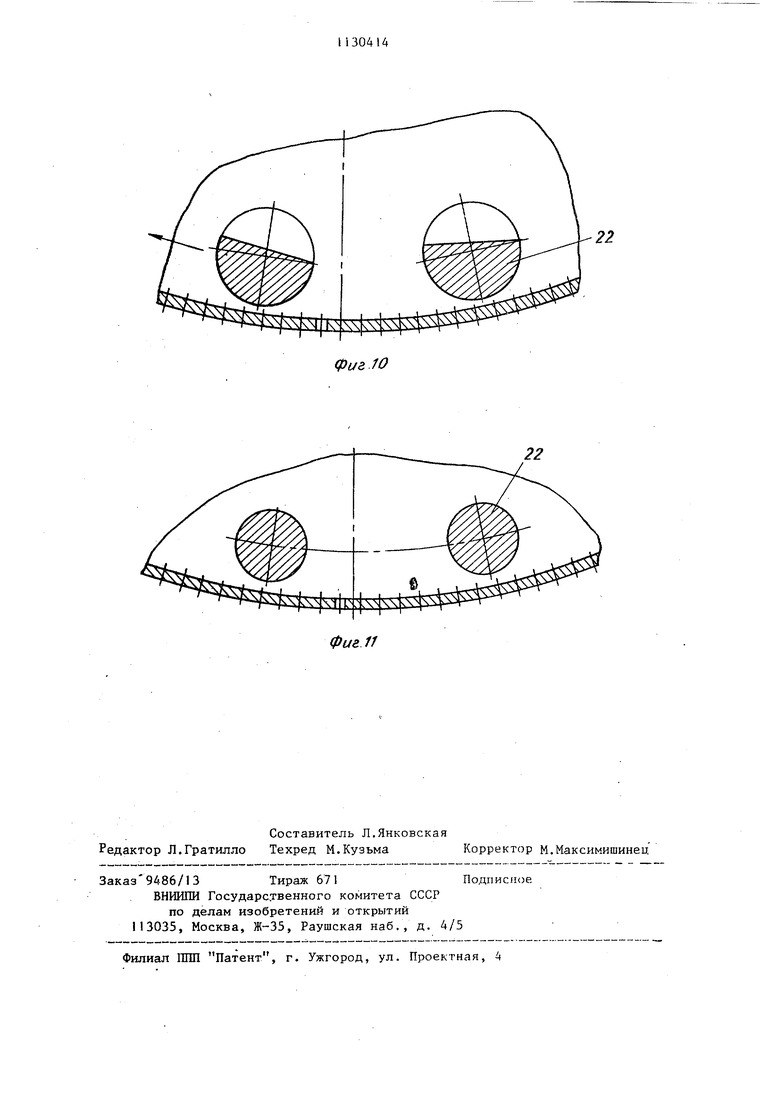

Изобретение относится к промышленности по производству рулоннокровельных и гидроизоляционных материалов . Известно устройство для пропитки длинномерного материала, содержащее ванну для материала покрытия и ротор с лопастями, установленный с возможностью свободного вращения l J Однако данное устройство не обеспечивает автоматической центровки материала относительно своей продол ной оси, механизированной подачи материала в ванну, а также не обеспе чивает необходимого качества пропитки материала. Наиболее близким к изобретению по технической сущности и достигаемо му результату является устройство для пропитки волокнистых рулонных материалов, содержащее ванну для про питочной жидкости, отклоняющие и отжимные валки, ротор с лопатками и охватьтающую их бесконечную сетку. В известном устройстве сетка охватывает лопатки, а рулонный материал пропускают по наружной поверх . ности сетки. Применение сетки в такой компоновке создает неравномерность пропитки материала, так как зазор на участке охвата лопаток сеткой неравномерен из-за разного усили в набегающей и сбегающей ее ветвях; в случае натяжки сетки верхний тяну щий валок надо подымать, что скажется на отжиме излишков пропитьюающей жидкости и на тяговом усилии для протягивания пропитываемого материала, т.е. тяговые валки не отвечают своему функциональному назначению. Кроме того, создаются большие гидравлические потери по давлению из-за вытягивания сетки. При проходе места сшивки материала неизбежно поднятие верхнего тянульного валка, а это скажется на функциональном назначении тянущих валков и долговечности сетки, В данной компоновке сетки не буде и равномерного зазора между вершинами лопаток и пропитываемым материалом, от которого зависит давление оказьтаемое на материал. Пропитка материала осуществляется юлько односторонне в направлени от центра барабана под действием давления, создаваемого от действия центробежных сил и лобового гидравлического клина. Кроме того, в известном устройстве не решен вопрос автоматической центровки материала относительно продольной оси устройства. Не механизирована подача материала в ванну, а подача на заправочной скорости опасна. Целью изобретения является интенсификация процесса пропитки. Указанная цель достигается тем, что устройство для пропитки волокнистых рулонных материалов, содержащее ванну для пропиточной жидкости, отклоняющие и отжимные валки, ротор с лопатками и охватьшающую их бесконечную сетку, снабжено перфорированным барабаном, при этом ротор с лопатками установлен в перфорированном барабане, а бесконечная сетка расположена относительно наружной поверхности барабана с зазором для размещения пропитываемого материала, причем лопатки выполнены с лобовым участком, имеющим цилиндрическую поверхность, и хвостовым участком, вьто ненным с сопряженными с цилиндрической поверхностью вьшуклой поверхностью, абращенной к стенке перфорированного барабана, и противолежащей ей плоской поверхностью. С целью механизации заправки материала в устройство последнее снабжено подающими валками с приводом нижнего валка от бесконечной сетки и установленными над местом входа и выхода материала с перфорированного барабана выше отклоняющих валков трубами с отверстиями или пазами дпя подачи воздуха или пропитывающей жидкости и направляющими щитками. На фиг. 1 схематически изображено устройство в рабочем положении, продольный разрез; на фиг.2 - ки--. нематическая схема подан щих валков; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - пневматическая схема центровки материала с бесконечной сеткой вдоль продольной оси устройства; на фиг, 7 крепления лопаток; на фиг. 8 - разрез Г-Г на фиг. 4; на фиг. 9 - вариант лопаток ротора из материала уголкового профиля; на фиг. 10 - то же, циликдри311ческого профиля со срезом; фиг.11- вариант лопаток цилиндрического профиля. Устройство состоит из ванны I, в передней части которой установлены подающие валки 2, снабженные стойкой-опорой 3, верхним валком 4, закрепленным на рычагах 5, которые насажены на ось 6. С последней жестко соединен рычаг 7, шарнирно связанный с тягой 8, на которой имеется гайка 9 и пружина 10. Тяга 8 соединена шарнирно с рычагом 11, на одном из концов которого шарнирно присоединен . злектрогидравлический толкатель 12. В верхней части ванны 1 расположены отклоняющие валки 13 и 14, над которыми установлены соответственно трубы 15 и 16 с отверстиями вдоль образующей и направляющими с щитами 17 и 18. Между трубами 15 и 16 расположен щит 19, предохраняющий выброс жидкости вверх и по сторонам. В ванн 1 расположен перфорированный барабан 20, внутри которого находится ротор 21 с лопатками 22 и дисками 23. К дискам 23 приварены бобышки 24, имеющие резьбовые отверстия под винты 25. Лопатки 22 на концах осей 26 имеют резьбовые отверстия под винты 25,состоят из оси 26,крыльев 27 и 28 и при этом имеют лобовой участок поверхность которого выполнена цилиндрической, и хвостовой участок, выполненный с сопряженными с цилиндри ческой поверхностью выпуклой поверхностью, обращенной к стенке перфорированного барабана 20, и противолежащей ей плоской поверхностью. Ротор 21 на своем валу 29 имеет шпонки 30 под диски 23, в которых имеится пазы под оси 26.Внутри лопаток 22 располо жен прутковый стержень 31, предназна ченный для балансирования ротора 21, Снаружи барабан 20 огибает бесконечная сетка 32, для натяжки которой имеется натяжной ролик 33, червя ная передача 34 с маховиком 35. Внут ри червячного колеса 36 червячной передачи 34 расположена пружина 37 и винт 38, предназначенный для ее ре гулирования . За отклоняющим роликом 14 установлен центрирующий валок 39, пневматическая система которого состоит из вентиля 40, влагоотделителя 41, стабилизаторов 42 и 43 давления, дросселя 44, мембранного исполнитель 44 ного механизма 45 и датчика 46 типа сопло-заслонка. Датчик 46 имеет две форсунки 47 и балансирный 48, на концах которого закреплены шайба 49 из резины и полусферическая деталь 50. За валком 39- установлен отклоняющий валок 51. В конце устрой ства находятся отжимные валки 52, перед которыми расположены направляющие 53. Верхняя часть ванны 1 закрыта щитами 54-56, а перед подающими валками 2 установлен столик 57 для удобства заправки материала. Вал 29 ротора 21 соединен с помощью цепных передач 58 и 59 с нижним валком 52 отжимных валков, предназаченных для отжима излишков пропиточной жидкости и протяжки материала из устройства. Привод устройства снабжен двигателем постоянного тока. Материал 60 расположен в устройстве между поверхностью перфорированного барабана 20 и бесконечной сеткой 32. Червячное колесо 36 через гайку 61 связано с тягой 62, которая в нижней своей части соединена с корпусом-ползуном 63 натяжного ролика 33. В верхней части червяного колеса 36 имеется закладная шайба 64, которая стопорит винт 38 от самостоятельного проворачивания путем крепления ее винтами 65 непосредственно к червячному колесу 36.- « В пневматической системе центровки сетки 32 с материалом 60 мембранный исполнительный механизм 45 имеет внутри пружину 66 для йозврата штока 67, который соединен с валком 39. Отжимные валки 52 представляют общеизвестную конструкцию. Устройство работает следующим образом. Оператор вручную устанавливает материал 60 на столик 57 и проталки-; вает ercj в зазор между подающими валками 2. Далее включает в работу электрогидравлический толкатель 12. При этом валок 4, поворачиваясь на оси 6, сближается с дижним валком 2 сжимает материал и за счет фрикции происходит подача его до отклоняющего валка 13. В момент прохода материала над валком I3 оператор включает подачу воздуха в трубу I5 с отверстиями вдоль образующей под давлением, превышающим напор, который создают S1 лопатки 22 на заправочной скоро-ти установки (в 4-5 раз меньше рабочей При этом край материала 60 загибается и затягивается между перфорироваиным барабаном 20 и бесконечной сеткой 32. Пройдя барабан 20 до отклоняющего валка 14, материал 60 доходит.до щитка 18, где за счет напора, который создает лопатка 22 своим лобовым участком, происходит загибание материала 60 и он дви жется вдоль щитка 18. Когда материал 60 дойдет до середины трубы 16 оператор включит подачу -воздуха в нее под давлением и с питанием от цеховой магистрали. Труба 16 имеет небольшие отверстия вдоль образующей так что струи воздуха направлены на бесконечную сетку 32 между валко 14 и валком 39. Материал 60 загибается и ложится на сетку 32, и, прижимаясь к ней, транспортируется до отжимных валков 52, заходит в зазор между ними и продвигается далее по ходу технологического процесса, При этом электрогидравлический толкатель 12 оператором выключается, а валок 4 пружиной 10 возвращается в положение, когда подачи материала 60 валками 2 не происходит. После этого на устройстве можно работать на рабочих скоростях, сообщив регулируемому приводу устройства необход мые обороты. Перед заправкой материала 60 в устройство необходимо придать бесконечной сетке 32 натяжение. Это осуществляется опускание ролика 33 путем вращения маховика 35 и червячной передачи 3.4. Червяч-г ное колесо 36, вращаясь, сообщает тяге 62 поступательное движение. Та как тяга 62 связана с корпусомползуном 63, внутри которого распол жены подшипники ролика 33, то и осу ществляется его необходимое перемещение. Для настройки прохода места сшив ки материала 60 под определенным натяжением бесконечной сетки 32 и без порчи материала необходимо, отвернув винты 65, винтом 38 настро ить пружину 37. При этом, когда место сшивки материала 60 достигнет положения над натяжным роликом 33, пружина 37 сжимается на толщину сши и материал свободно без порчи пр водит дальше по перфорированному ба рабану 20. Это важно, так как материал может иметь толщину 20 мм и более, например матовый материал, т.е. не 2,5-3 мм как это в производстве перг-амина или рубероида (при этом имеется ввиду, что более толстый материал по прочности на изгиб сравним с .картоном развесом 420 г/м J. Кроме прохода места сшивки материала 60 по перфорированному барабану 20 необходимо еще обеспечить центровку материала вместе с бесконечной сеткой 32 относительно продольной осн устройства. Это осуществляется передвижением одной из опор центрирующего валка 39 по известной пневматической следящей системе, применяющейся в линиях для производства стеклохолста. Работа ее заключается в следующем. Когда отсутствует смещение бесконечной сетки 32, левая форсунка 47 прикоыта сеткой наполовину. Рычаг 49 находится в равновесии. Предположим, что сетка 32 сместилась влево. Вследствие увеличения притока воздуха к полусферической детали 50 датчика 46 от левой форсунки 47 возрастает давление струи воздуха на деталь 50, нарушается равновесие и рычаг 48 поворачивается, уменьшая зазор между правой форсункой 47 и деталью 49. В этом случае повьщгается давление в трубопроводах перед мембранным исполнительным механизмом 45, который передвигает опору валка 39 вправо, сжимая его пружину 66. Перемещение опоры валка 39 происходит до тех пор, пока сетка 32 не перекроет левую форсунку 47 ровно наполовину. При смещении сетки 32 вправо происходит обратный процесс. В этом случае опора валка 39 перемещается под действием пружины 66. Заполнение ванны 1 жидкостью происходит по известному способу; через отверстие в одной ее из стенок, а излишки выкачиваются насосом через отверстие,, которое расположено диагонально по отношению к заполняющему отверсти ю. При заполнении жидко стью ванны 1 она поступает внутрь ротора 21, через отверстия перфорированного барабана 20 и отверстие в дисках 23, а также через зазор между поверхностью лопаток 22 и внутренней поверхностью барабана 20. Возможны варианты выполнения лопаток 22, например изготовление лопаток 22 из неравнобойкого уголка 711 (фиг.9). В этом случае упрощается изготовление лопаток, так как можно изготавливать лопатки из обычного проката уголкового профиля. При этом скорость жидкости на лобовом участке лопаток также складывается из относи тельной и переносной, а в зоне большей стороны уголка - разрежение. Возможен вариант лопатки 22 и из равнобокого уголка,при котором разре жсние соадается на меньшей длине, чем у неравнобокого уголка. В этом случае их чаще ставят. Можно выполнить лопатки 22 из про ката цилиндрического профиля со ерезом (фиг. 10). В этом варианте на лобовом участке также будет избыточное давление, а на хвостовом участке - разрежение. Так как участки эти меньше, чем в основном варианте и варианте из неравнобокового уголка, то предлагаемый вариант по эффективности несколько хуже. Лопатки 22 можно выполнить просто из проката цилиндрического профиля (фиг. 11). Поскольку длины участков, где создаются давление и-разрежение, сокращаются с предыдущим вариантом, то этот вариант хуже, но технологически наименее трудоемок в изготовлении. Такая лопатка изготавливается просто из проката цилиндг рического профиля, крепление их к дискам 23 упрощается , так как в дисках 23 потребуется только сверло ка отверстий, и упрощается балансировка самого ротора.

57 8 В случае применения жидкостей ля пропитки с вязкостью вьш1е вязкости воды потребуется изготовление предлагаемых лопаток из профилей сплошного сечения, которые по прочности на изгиб будут выше полых. Крепление лопаток 22 к дискам 23 можно осуществить жестко, например сваркой. Лопатки 22 могут крепиться к дискам 23 по равноценному варианту, например, с помощью откидных болтов 68 (фиг. 7). Кроме того, предлагаемое устройство должнр комплектоваться автоматической системой поддержания уровня и температуры жидкости в ванне 1 общеизвестной конструкцией и системой вентиляции. Применение предлагаемого устройства позволит интенсифицировать процесс пропитки за счет создания на лобовом участке лопаток давления, с помощью которого жидкость будет пронизывать материал изнутри перфорированного барабана, а на внешней части лопаток - вакуума, который, взаимодействуя с. гидростатическим давлением жидкости в самой ванне, будет пронизывать материал с наружной стороны, тем самым обеспечивая двустороннюю пропитку материала, повысить надежность его работы, улуч щить технику безопасности труда при заправке материала, повысить производительность труда за счет обеспе-. чения центровки материала вдоль его продольной оси, которая позволит работать на высоких скоростях.

О

//Т/ТТА

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДВИЖУЩЕГОСЯ ПОЛОТНА, ПРЕИМУЩЕСТВЕННО ЦЕЛЛЮЛОЗНОГО | 1998 |

|

RU2157868C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИРОСОДЕРЖАЩИХ ЭМУЛЬСИЙ | 2014 |

|

RU2570673C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИРОСОДЕРЖАЩИХ ЭМУЛЬСИЙ | 2005 |

|

RU2292936C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU1785163C |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259231C2 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU362099A1 |

| АГРЕГАТ ДЛЯ ОБЕЗВОЖИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1969 |

|

SU253573A1 |

| Установка для пропитки полотна волокнистого материала | 1990 |

|

SU1736627A1 |

| СВЕТОРЕГУЛИРУЮЩИЙ ОКОННЫЙ ЗАНАВЕС (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОРЕГУЛИРУЮЩЕГО ОКОННОГО ЗАНАВЕСА, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОРЕГУЛИРУЮЩЕГО ОКОННОГО ЗАНАВЕСА | 1991 |

|

RU2118505C1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2002 |

|

RU2207182C1 |

1. УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ РУЛОННЫХ МАТЕРИАЛОВ, содержащее ванну для пропиточной жидкости, отклоняющие и отжимные валки, ротор с лопатками и охватьшающую их бесконечную сетку, отличаю щ е е с я тем,.что, с целью интенсификации процесса пропитки, оно снабжено перфорированным барабаном, при этом ротор с лопатками установлен в перфорированном барабане, а бесконечная сетка расположена относительно наружной поверхности барабана с зазором для размещения пропитываемого материала, причем лопатки выполнены с лобовым участком, имеюг щим цилиндрическую поверхность, и хвостовым участком, вьтолненным с сопряженными с цилиндрической поверхностью выпуклой поверхностью, обращенной к стенке перфорированного барабана, и противолежащей ей плоской поверхностью. 2. Устройство по п.1, о т л и чающееся тем, что, с целью механизации заправки материала в С устройство, оно снабжено подающими ® валками с приводом нижнего валка от (Л С бесконечной сетки и установленными над местом входа и выхода материала с перфорированного барабана выше отклоняющих валков трубами с отверстия ми или пазами для подачи воздуха или пропитьшающей жидкости и направляющими щитками. со о 4 u

в-в

J/

.

/7/7/

фиг. 8

Фиг 11

22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для пропитки длинномерного материала | 1977 |

|

SU637162A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для жидкостной обработки пористых рулонных материалов | 1975 |

|

SU559733A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-12-23—Публикация

1983-03-29—Подача