1

Изобретение относится к порбтковой металлургии, а более конкретно к способам нагрева дисперсных ферромагнитных материалов и устройствам дпя их осуществления, и может найти применение в металлургической и химической, отраслях промышленности.

Известен способ нагрева токопроводящего дисперсного материала путе наложения на него высокочастотного электромагнитного поля ,

Недостаток этого способа состоит в том, что при частоте тока в индукторе 10 Гц минимальный диаметр частиц стали, при котором мощность, вьщеляемая на единицу объема, имеет наибольшее значение, составляет 23 мм тогда как частнцы ферромагнитного дисперсного материала, на- пример порошка быстрорежущей стали, выделенного из абразивных отходов инструментального производства, имеют размеры в диапазоне 0,05-0,3мм. Кроме того, в результате магнитной флокуляции ферромагнитные частицы сцепляются между собой и ориентируются вдоль магнитных силовых линий: псевдоожижение и перемешивание материала прекращается.

LИзвестна установка для непрерывного предварительного нагрева измельченной металлической стружки, содержащая вертикальный корпус, в верхней части которого установлено загрузочное устройство, а в нижней части - устройство для выгрузки нагретой стружки и камера для сжигания топлива, причем слой стружки движется сверху вниз в противотоке с топочными газами zj .

Недостаток этого устройства состоит в выносе мелких частиц порошка и их самовозгорании, а также в сложности равномерного нагрева мокрого материала.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нагрева токопроводящего дисперсного материала путем пропускания через его слой электрического тока 3j .

Недостаток известного способа состоит в его низкой эффективности при очень высоком электрическом сопротивлении металлического порошка. Для того, чтобы нагреть слой такого порошка, необходимо между электродами создать очень высокое напряжение

304382

При этом возникает электрический пробой слоя с образованием электрической дуги, когда токопроводящие мостики в объеме слоя стягиваются в 5 шнур в локальном объеме, где частицы металла свариваютсй и испаряются, а электрическое сопротивление слоя падает в сотни тысяч раз, т.е. электронагреватель начинает ра10 ботать в режиме короткого замыкания при резком уменьшении тепловой.мощности, выделяемой в слое.

Наиболее близким к изобретению по технической сущности и достигае15 мому результату является устройство для нагрева токопроводящих сыпучих материалов, преимущественно отходов металлургического производства, включающее вертикальный корпус, графито20 вые электроды, патрубки для ввода и отвода безоккслительной атмосферы, подачи и выхода материала, приемное устройство 41 .

Недостаток известного устройства 5 состоит в низкой эффективности нагрева материала с низкой электропроводностью, а также в уносе частиц в случае подачи в зону нагрева восстановительной атмосферы.

Целью изобретения является повьшение эффективности нагрева материала. .Указанная цель достигается тем, что согласно способу нагрева ферромагнитного дисперсного материала,

5 преимущественно отходов металлургического производства, путем пропускания через него электрического тока, на материал воздействуют магнитным полем, а электрический ток пропуска0 ют вдоль магнитных силовых линий.

Устройство для нагрева ферромаг- , нитного дисперсного материала, преимущественно отходов металлургического производства, включшощее вер5 тикальный корпус, графитовые электроды, патрубки для ввода и отвода безокислительной атмосферы, подачи и выхода материала, приемное устройство снабжено электромагнитной обмоткой ,

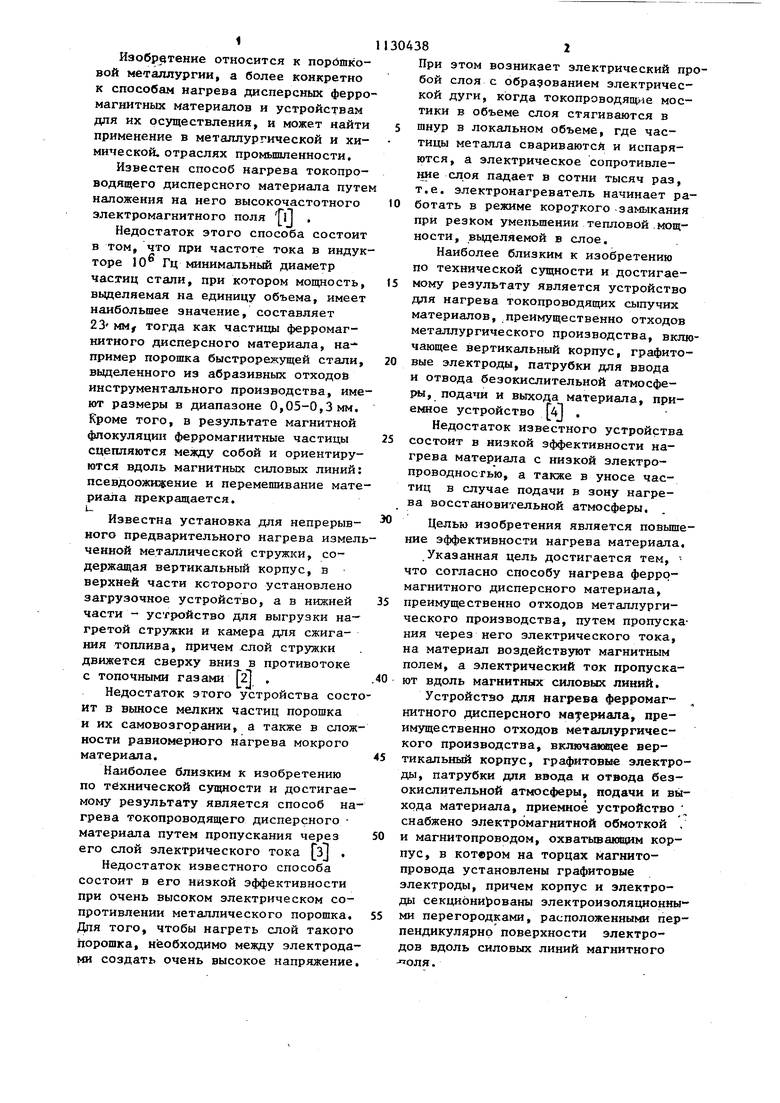

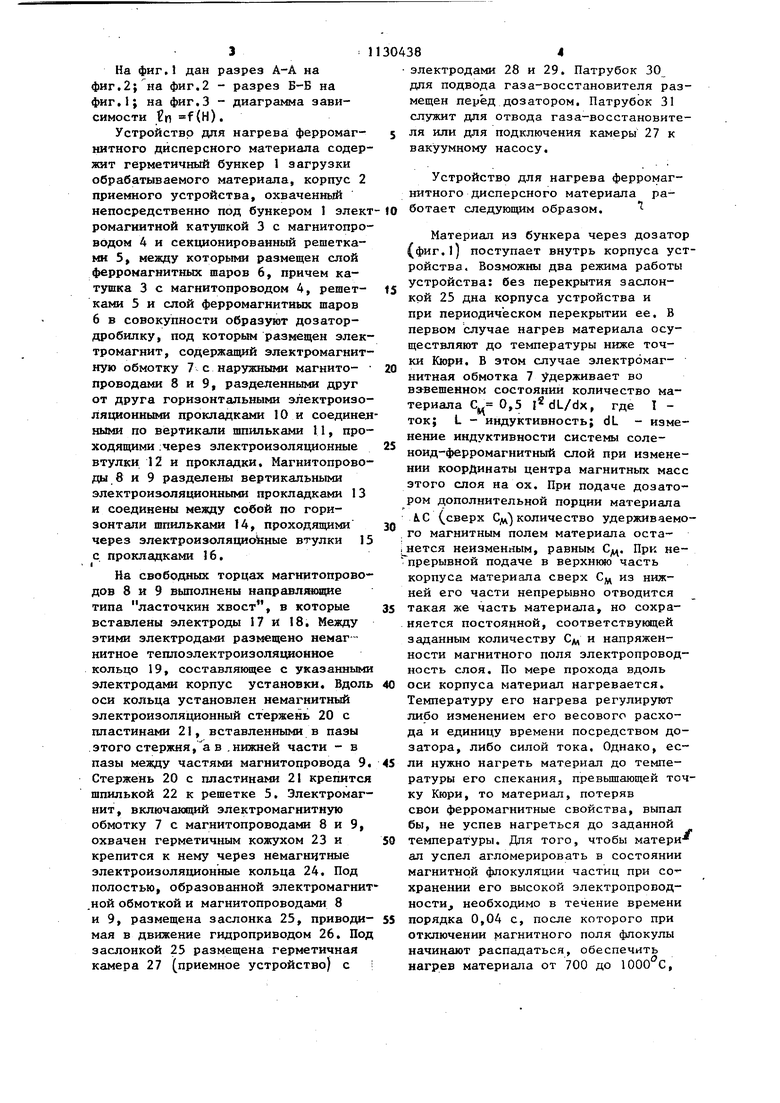

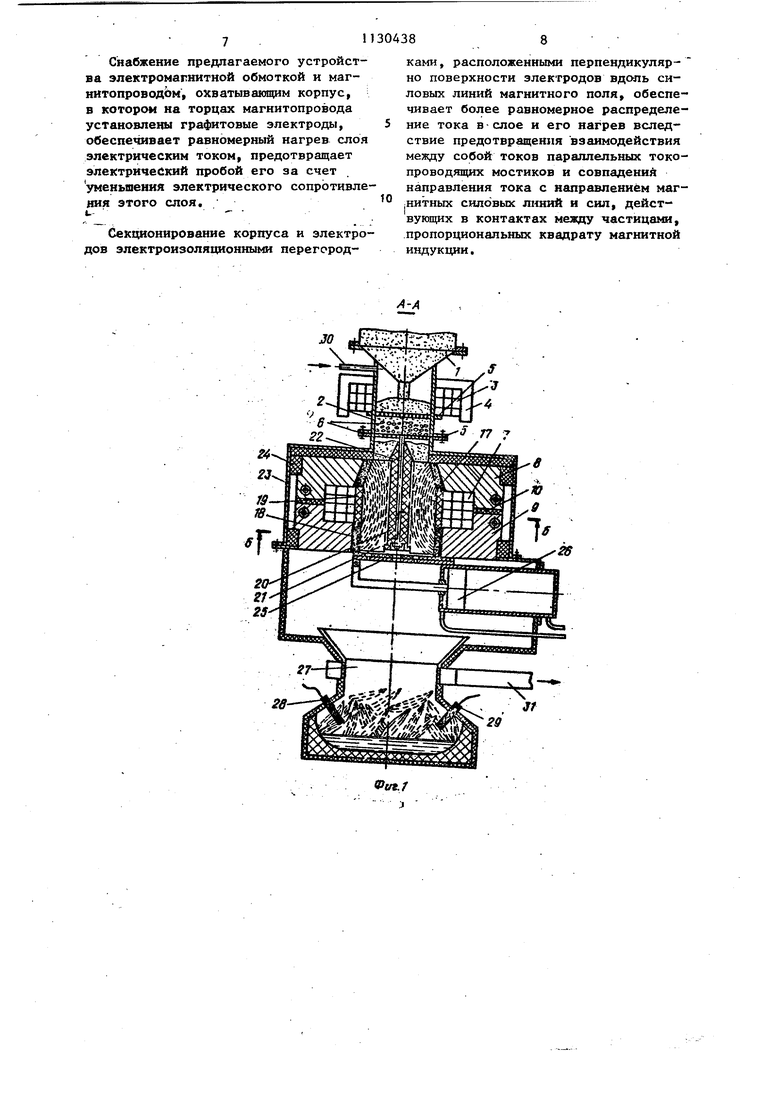

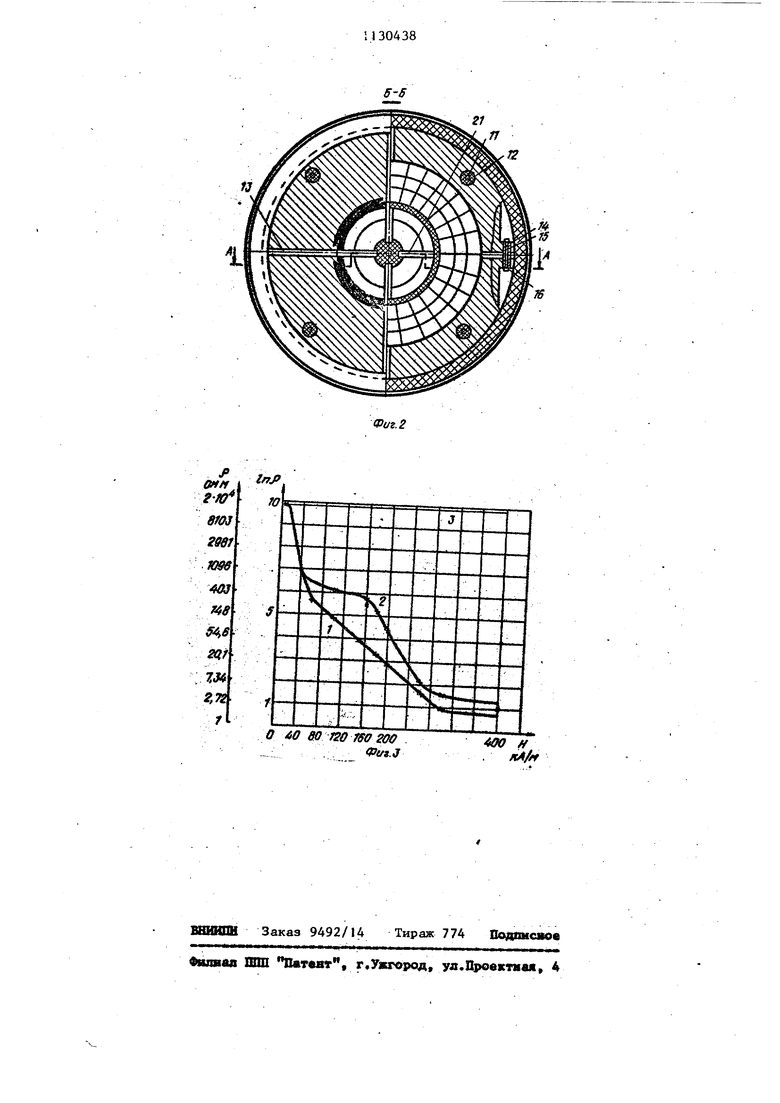

0 и магнитопроводом, охватывакяцим корпус, в котвром на торцах магнитопровода установлены графитовые электроды, причем корпус и электроды секциЬни1 ованы электроизоляцнонны5 ми перегородками, расположенными перпендикулярно поверхности электродов вдоль силовых линий магнитного оля. 31 На фиг. дан разрез А-А на фиг.2; на фиг.2 - разрез Б-Б на фиг.1; на фиг.З - диаграмма зависимости п f(H). Устройство для нагрева ферромагнитного дисперсного материала содержит герметичный бункер 1 загрузки обрабатываемого материала, корпус 2 приемного устройства, охваченный непосредственно под бункером 1 элект ромагиитной катушкой 3 с магнитопроводом 4 и секционированный решетками 5, между которыми размещен слой ферромагнитных шаров 6, причем катушка 3 с магнитопроводом 4, решетками 5 и слой ферромагнитных шаров 6 в совокупности образуют дозатордробилку, под которым размещен электромагнит, содержащий электромагнитную обмотку 7 с наружными магнито- проводами 8 и 9, разделенными друг от друга горизонтальными электроизоляционньП4И прокладками 10 и соединея ными по вертикали шпильками 11, проходящими ;через электроизоляционные втулки 12 и прокладки. Магнитопроводы 8 и 9 разделены вертикальными электроизоляционными прокладками 13 и соединены между собой по горизонтали шпильками 14, проходящими через электроизоляционные втулки 15 с прокладками 16. I На свободных торцах магнитопроводов 8 и 9 выполнены направляющие типа ласточкин хвост, в которые вставлены электроды 17 и 18. Между этими электродами размещено немагнитное тешюэлектроизолящюиное кольцо 19, составляющее с указанными электродами корпус установки. Вдоль оси кольца установлен немагнитный электроизоляционный стержень 20 с пластинами 21, вставленными в пазы этого стержня,а в .нижней части - в пазы между частями магнитопровода 9. Стержень 20 с пластинами 21 крепится шпилькой 22 к решетке 5. Электромагнит, включающий электромагнитную обмотку 7 с магнитопроводами 8 и 9, охвачен герметичным кожухом 23 и крепится к нему через немагнцтные электроизоляционные кольца 24. Под полостью, образованной электромагнит ной обмоткой и магнитопроводами 8 и 9, размещена заслонка 25, приводимая в движение гидроприводом 26. Под заслонкой 25 размещена герметичная камера 27 (приемное устройство) с 384 электродами 28 и 29. Патрубок 30 для подвода газа-восстановителя размещен перёд дозатором. Патрубок 31 служит для отвода газа-восстановителя или для подключения камеры 27 к вакуумному насосу. Устройство для нагрева ферромагнитного дисперсного материала работает следующим образом. Материал из бункера через дозатор (фиг.1) поступает внутрь корпуса устройства. Возможны два режима работы устройства: без перекрытия заслонкой 25 дна корпуса устройства и при периодическом перекрытии ее. В первом случае нагрев материала осуществляют до температуры ниже точки Кюри. В этом случае электромагнитная обмотка 7 Удерживает во взвешенном состоянии количество материала С 0,5 l dL/dx, где I ток; L - индуктивность; dL - изменение индуктивности системы соленоид-ферромагнитный слой при изменении координаты центра магнитных масс этого слоя на ох. При подаче дозатором дополнительной порции материала LC (сверх Сд) количество удерживаемого магнитным полем материала останется неизменным, равным С. При непрерывной подаче в верхнкяо часть корпуса материала сверх С; из нижней его части непрерывно отводится такая же часть материала, но сохраняется постоянной, соответствующей заданным количеству С и напряженности магнитного поля электропроводность слоя. По мере прохода вдоль оси корпуса материал нагревается. Температуру его нагрева регулируют либо изменением его весового расхода и единицу времени посредством дозатора, либо силой тока. Однако, если нужно нагреть материал до температуры его спекания, превьшгающей точку Кюри, то материал, потеряв свои ферромагнитные свойства, выпал бы, не успев нагреться до заданной температуры. Для того, чтобы матери ал успел агломерировать в состоянии магнитной флокуляции частиц при сохранении его высокой электропроводности, необходимо в течение времени порядка 0,04 с, после которого при отключении магнитного поля флокулы начинают распадаться, обеспечить нагрев материала от 700 до 1000 С,

51

Т.е. . СО jSKOpocTbW , что трудно осуществить технически.

Для нагрева частиц ферромагнитного материала до температуры вьше точки Кюри служит заслонка 25. При закрытой полости соленоида материал нагрева&тся до температуры выше точки Кюри, происходит значительная усадка слоя порошка, но высокая плотность контактов меаэду частицами пог рошка поддерживается тем, что в соленоид втягивается холодный ферромагнитный материал, стремящийся вытеснить из него материал в парамагнитном состоянии и прижимающий его к заслонке. При отводе заслонки 25 и открытии дна корпусапарамагнитный материал в виде агломерата выпадает из него, а полость солено.ида заполняется холодным ферромаг нитным материалом. Попав в приемник 27, агломераты плавятся между электродами 28 и 29 и в ванне с расплавленным металлом. В частности, плавление агломератов возможно и при перекрытии дна корпуса заслонкой 25, в этом случае расплавленный металл через отверстие в последней попадает в камеру 27.

Установкой немагнитного электроизоляционного стержня 20 предотвращается образование полости внутри корпуса, свободной от материала. Если этого стержня нет, то первоначально холодный материал образует полый цилиндр, который в момент достижения температуры точки Кюри теряет свои магнитные свойства, но при этом холодный материал автоматически втягивается внутрь полости цилиндра и возникает параллелная окопроводящая цепь, ток которой значительно меньше тока, проходящего через агломераты, и напряженность поля по центру соленоида меньше, чем на его периферии, что приводит к осыпанию порошка при движении агломератов в приемник 27. Если ферромагнитный материал поступает непрерьюно при нагреве его до тe шepaтypы ниже точки Кюри, то часть этого материала, образующая внутри него полость, экранирует ча тично магнитное поле, напряженность которого ослабевает по центру корпуса, и там в отсутствие магнитного стержня ферромагнитный материал не удерживается и проваливается

30438

без должного нагрева в приемник 27. Секционирование .межэлектродного пространства электроизоляционными перегородками 21 предотвращает неравно5 мерное распределение в нем тока и обеспечивает равномерный нагрев материала.

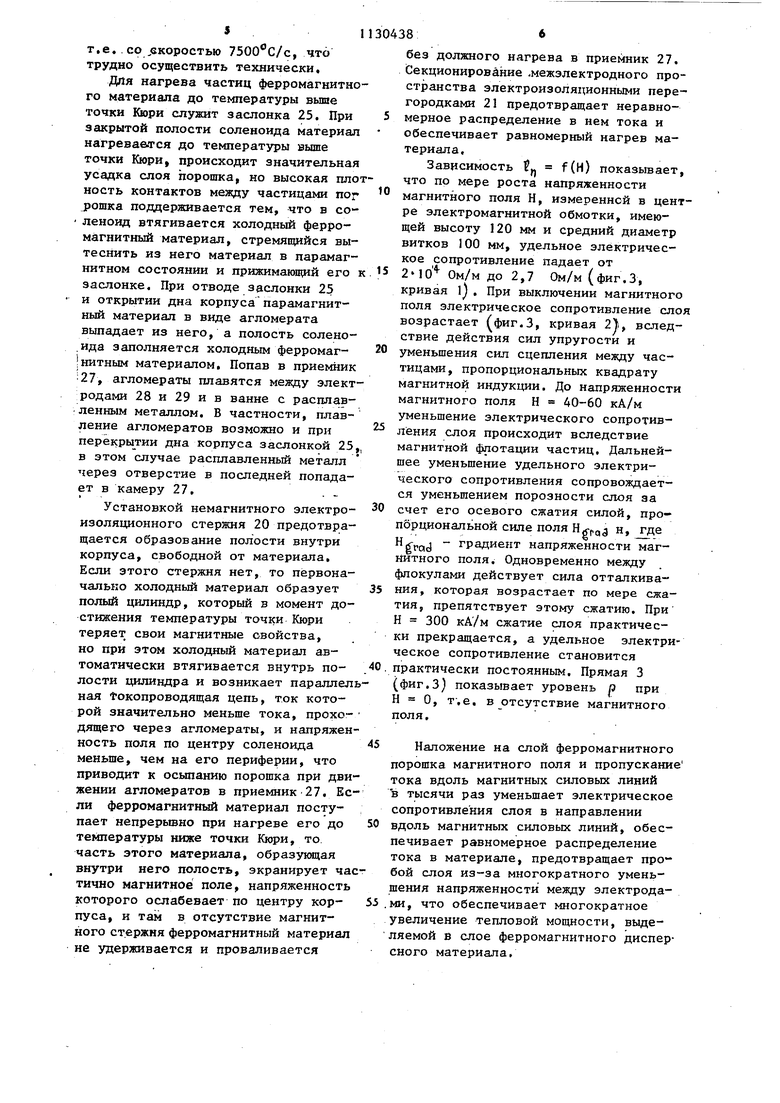

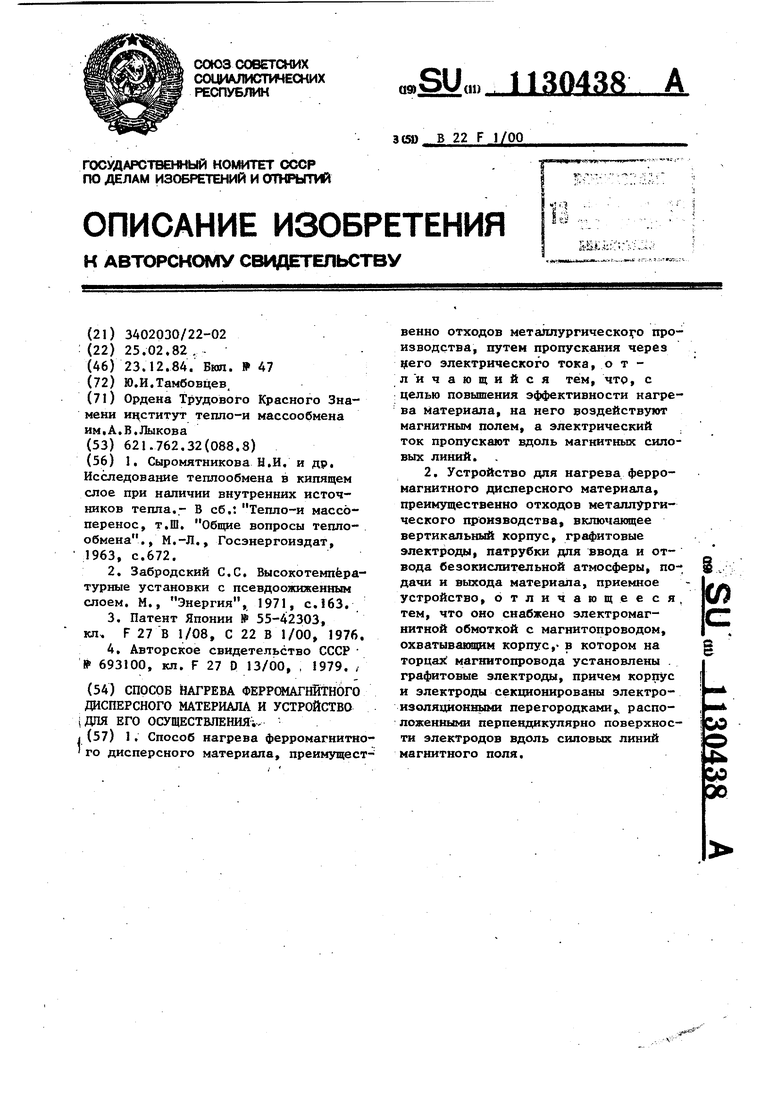

Зависимость

f(H)

показывает,

что по мере роста напряженности магнитного поля Н, измеренной в центре электромагнитной обмотки, имеющей высоту 120 мм и средний диаметр витков 100 мм, удельное электрическое сопротивление падает от

5 2 Ч о Ом/м до 2,7 Ом/м(фиг.З,

кривая ij. При выключении магнитного поля электрическое сопротивление слоя возрастает фиг.З, кривая 2J, вследствие действия сил упругости и

0 уменьшения сил сцепления между частицами, пропорциональных квадрату магнитной индукции. До напряженности магнитного поля Н 40-60 кА/м уменьшение электрического сопротивлёния слоя происходит вследствие магнитной флотации частиц. Дальнейшее уменьшение удельного электрического сопротивления сопровождается уменьшением порозности слоя за

0 счет его осевого сжатия силой, пропорциональной силе поля UffaS н где

- градиент напряженности магgrad

нитного поля. Одновременно между флокулами действует сила отталкива5 ния, которая возрастает по мере сжатия, препятствует этому сжатию. При Н 300 кА/м сжатие слоя практически прекращается, а удельное электрическое сопротивление становится

0. практически постоянньм. Прямая 3 (фиг.З) показывает уровень р при Н О, Т.е. в отсутствие магнитного поля.

5 Наложение на слой ферромагнитного порошка магнитного поля и пропускание тока вдоль магнитных силовых линий в тысячи раз уменьшает электрическое сопротивления слоя в направлении

0 вдоль магнитных силовых линий, обеспечивает равномерное распределение тока в материале, предотвращает пробой слоя из-за многократного уменьшения напряженности между электрода5.ми, что обеспечивает многократное увеличение тепловой мощности, выделяемой в слое ферромагнитного дисперсного материала. Снабжение предлагаемого устройст ва электромагнитной обмоткой и магнитопроводЬм, охватываяяцим корпус, в котором на торцах магнитопровода установлены графитовые электроды, обеспечивает равномерный нагрев сло электрическим током, предотвращает электрический пробой его за счет уменьшения электрического сопротивл ния этого слоя. t- - Секционирование корпуса и электр дов электроизоляционными перегородками, расположенными перпендикулярно поверхности электродов вдоль силовых линий магнитного поля, обеспечивает более равномерное распределение тока вслое и его нагрев вследствие предотвращения взаимодействия между собой токов параллельных токопроводящих мостиков и совпадений направления тока с направлением маг:Нитных силовых линий и сил, действующих в контактах между частицами, пропорциональных квадрату магнитной индукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1992 |

|

RU2048261C1 |

| Аппарат для тепловой обработкифЕРРОМАгНиТНыХ СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU821879A1 |

| Электронагреватель текучих сред | 1979 |

|

SU818031A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

| Способ термообработки дисперсных материалов и аппарат для его осуществления | 1981 |

|

SU1109564A1 |

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| КОМБИНИРОВАННЫЙ РОТОР ДЛЯ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2014 |

|

RU2575920C2 |

| ЭКРАНИРОВАННЫЙ ПРОВОД | 2012 |

|

RU2519598C1 |

1, Способ нагрева ферромагнитного дисперсного материала, преимущественно отходов металлургическо -о производства, путем пропускания через цего электрического тока, о т л и чающийся тем, что, с целью повышения эффективности нагрева Материала, на него воздействуют магнитным полем, а электрический ток пропускают вдоль магнитных силовых линий. 2. Устройство для нагрева ферромагнитного дисперсного материала, преимущественно отходов металлургического производства, включакяцее вертикальный корпус, графитовые электроды, патрубки для ввода и отвода безокислительной атмосферы, подачи и выхода материала, приемное устройство, отличающееся, тем, что оно снабжено электромагнитной обмоткой с магнитопроводом, охватывакицкм корпус, в котором на торцаз магнитопровода установлены . графитовые электроды, причем корпус и электроды секционированы электроизоляционными перегородками,, распоСО ложенными перпендикулярно поверхности электродов вдоль силовых линий 4: магнитного поля. СО Х

в

9иг.1

J

21

П

J2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сыромятникова Н.И | |||

| и др | |||

| Исследование теплообмена в кипящем слое при наличии внутренних источников тепла.- В сб.: Тепло-и массоперенос, т.Ш | |||

| Общие вопросы теплообмена | |||

| , М.-Л., Госэнергоиэдат, 1963, с.672 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокотемпературные установки с псевдоожиженным слоем | |||

| М., Энергия, 1971, с.163 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| у | |||

Авторы

Даты

1984-12-23—Публикация

1982-02-25—Подача