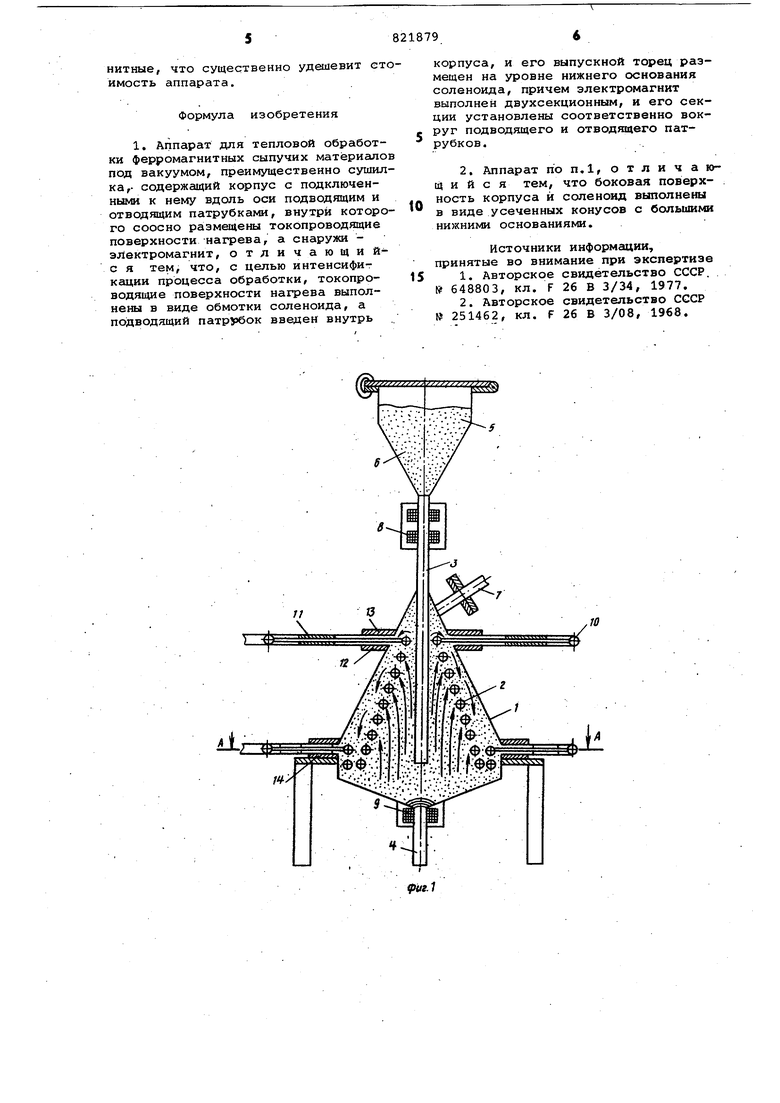

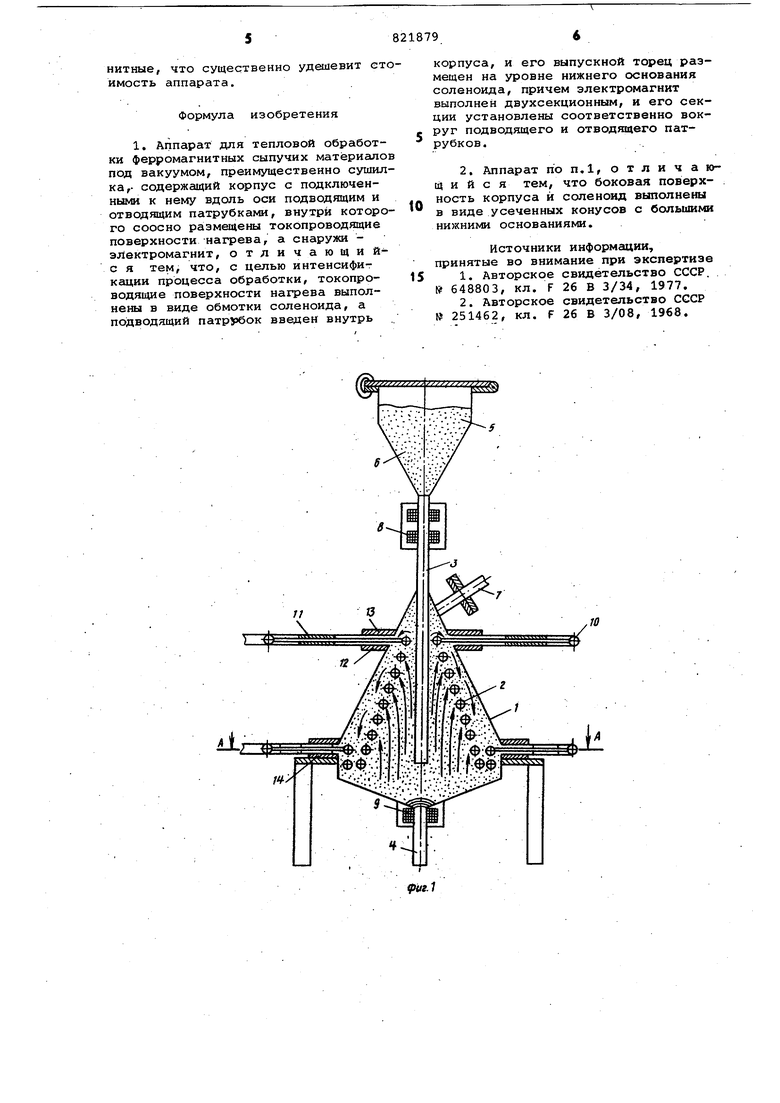

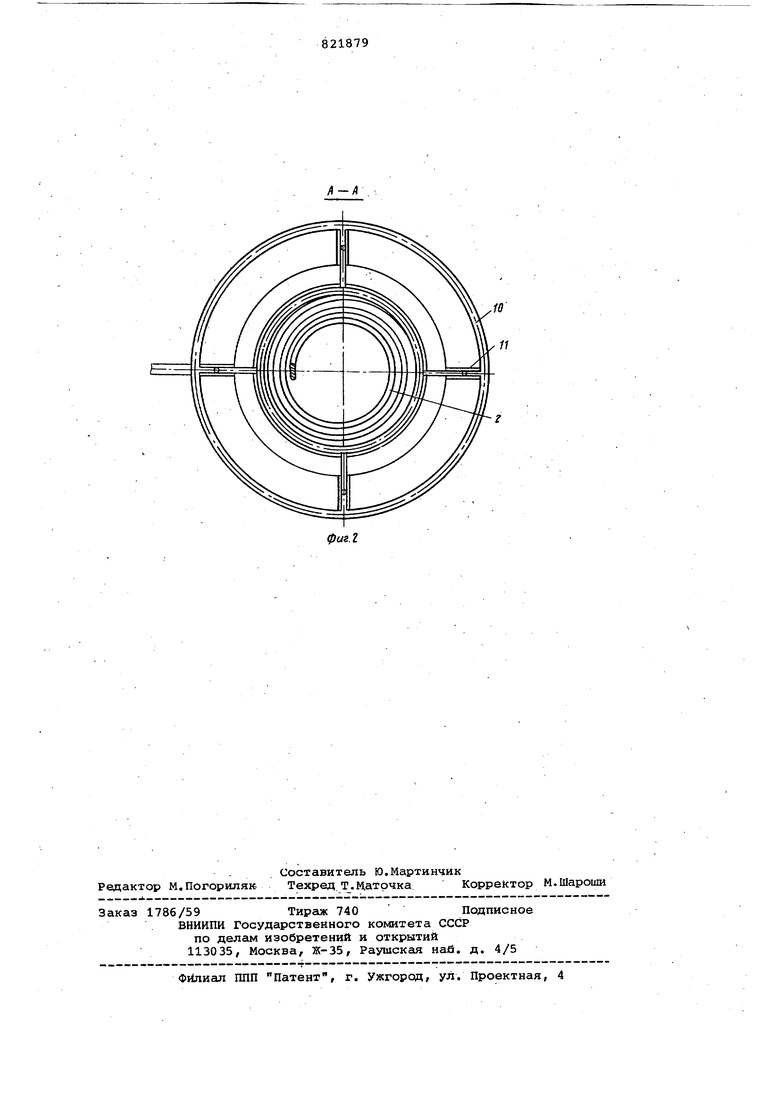

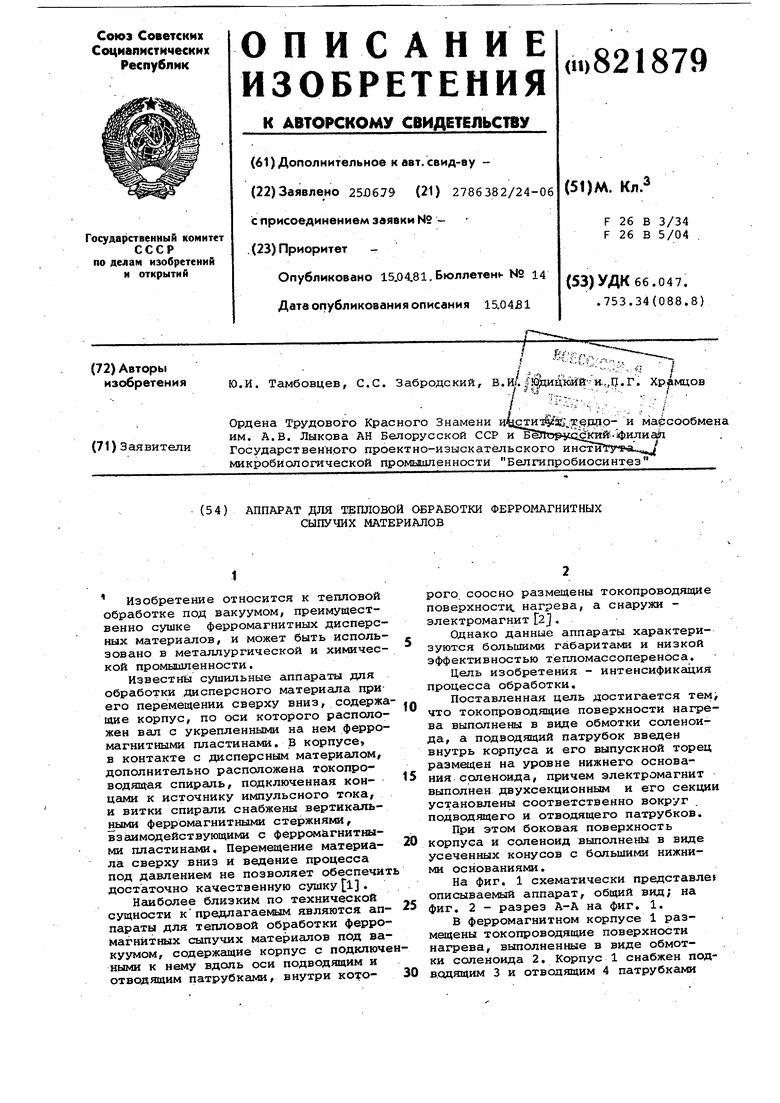

Изобретение относится к тепловой обработке под вакуумом, преимущественно сушке ферромагнитных дисперсных материалов, и может быть использовано в металлургической и химической промышленности. Известны сушильные аппараты для обработки дисперсного материала приего перемещении сверху вниз, содержа щие корпус, по оси которого расположен вал с укрепленными на нем ферромагнитными пластинами. В корпусе, в контакте с дисперсным материалом, дополнительно расположена токопроводящая спираль, подключенная концами к источнику импульсного тока, и витки спирали снабжены вертикальными ферромагнитньюли стержнями, взаимодействующими с ферромагнитными пластинами. Перемицение материала сверху вниз и ведение процесса под давлением не позволяет обеспечи достаточно качественную сушку 1. Наиболее близким по технической сущности кпредлагаемым являются ап параты для тепловой обработки ферромагнитных сыпучих материалов под вакуумом, содержащие корпус с подключе ными к нему вдоль оси подводящим и отводящим патрубками, внутри которого соосно размещены токопроводящие поверхности нагрева, а снаружи электромагнит 2 . Однако данные аппараты характеризуются большими габаритами и низкой эффективностью тепломассопереноса. Цель изобретения - интенсификация процесса обработки. Поставленная цель достигается тем; что токопроводящие поверхности нагрева выполнены в виде обмотки соленоида, а подводящий патрубок введен внутрь корпуса и его выпускной торец размещен на уровне нижнего основания соленоида, причем электромагнит выполнен двухсекционным и его секции установлены соответственно вокруг подводящего и отводящего патрубков. При этом боковая поверхность корпуса и соленоид выполнены в виде усеченных конусов с большими нижними основаниями. На фиг. 1 схематически представле1 описываемый аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1. В ферромагнитном корпусе 1 размещены токопроводящие поверхности нагрева, выполненные в виде обмотки соленоида 2. Корпус 1 снабжен подв.одящим 3 и отводящим 4 патрубками для обрабатываемого материала 5, загружаемого в бункер 6. Патрубок 3 введен внутрь корпуса 1 и его выпуск ной торец размещен на уровне нижнего основания соленоида 2. Корпус 1 снаб жен также патрубком 7, соединенным с вакуумным насосом (на чертежах не показан) для создания вакуума. Секции 8 и 9 электромагнита охватывают соответственно патрубки 3 и 4. Боковая поверхность соленоида 2 и корпуса 1 выполнены в виде усеченных конусов с большими нижними основаниями. Соленоид 2 снабжен коллектором 10, соединенным с ним посредством электроизоляционных трубок 11. Корпус 1 снабжен фланцем. 12 с электр изоляционными прокладками 13, между которыми зажато верхнее основание соленоида 2 Нижнее большее основани закреплено фланцем 14. Аппарат работает следующим образом. Влажный материал 5, находящийся в загрузочном бункере б, подается по патрубку 3 в корпус 1, внутри которого размещен соленоид 2. Нижний выпускной торец .патрубка 3 расположен на уровне нижнего основания соленоида 2, так как градиент напряжеи ности магнитного поля на этом уровне имеет максимальное значение и направлен вверх противоположно силе тяжести, что создает пондеромоторную силу, направленную также вверх. Загрузка производится до того момента, когда верхний уровень материгша достигнет среза подводящего патрубка 3 затем включаются секции 8 и 9 электромагнита и сечение патрубков 3 и 4 перекрывается ферромагнитными пробками, образующимися в магнитных зазорах из ферромагнитного материала 5. Включается соленоид 2, соединенный с импульсным источником тока (не показан) с частотой импульсов 1 - 12 Гц и длительностью t 0,01 сек. Кроме того, для размагничивания материала соленоид 2 одновременно соединен с источником переменного тока, генерирукжцим магнитное поле с напряженностью Н величиной не выше коэрцитивной силы обрабатываемого материала. Напряжен ность импульсов магнитного поля (амплитудные значения) достигает величин 80 - 200 КА/м и подбирается соответственно весу обрабатываемого материала. Под действием импульсног магнитного поля обрабатываекый материал втягивается в соленоид 2, пр чем частицы и комки материала совер ют хаотическое движение внутри корпуса 1, омывая витки соленоида 2, являющиеся нагревателями. При этом витки соленоида 2 вибрируют, взаимо действуя с собственным магнитным по лем, однако в данном случае из-за втягивания материала в соленоид сключается его виброутрамбовьавание, вследствие чего процесс сушки значительно интенсифицируется. Температура витков в случае необходимости может поддерживаться постоянной общеизвестными, способами: изменением расхода охлаждаквдей жидкости через полые витки соленоида 2, или изменением частоты импульсов. При частотах импульсов 1-12 Гц полностью преодолевается магнитная флокуляция ферромагнитных частиц, т.е.. частицы не образуют неподвижные агломераты, ориентированные вдоль магнитных силовых линий, так как за время действия каддого импульса С 0,01 сек. Флокулы не успевают образовываться, а в интервале между импульсами флокулы все равно распались бы, даже если бы до прерывания поля они успели образоваться. После сушки материал разгружается самотеком через патрубок 4. Для %того питание секций 8 и 9 электромагнита отключается. Совмещение центральной оси подводящего патрубка 3 с центральной осью соленоида позволяет равномерно загружать материал по сечению корпуса 1, а положение среза патрубка 3 позволяет загружать камеру 1 до заданного оптимального уровня (объема), обеспечивающего, условия для интенсивного взвешивания обрабатываемого материала под действием .электромагнитного поля. Форма соленоида в виде усеченного конуса с большим нижним основанием позволяет повысить градиент напряженности поля, т.е. увеличить концентрацию магнитных силовых линий снизу вверх, что, в свою очередь, обеспечивает интенсивное омывание витков восходящим потоком обрабатываемого материала. Подводящий и отводящий патрубки снабжены охватывакяцими их секциями электромагнита, с целью создания регулируемого электромагнитного затвора для автоматической загрузки и выгрузки материала. Корпус аппарата выполнен в виде конуса для обеспечения непрерывной циркуляции материала вокруг витков соленоида, т.е. для интенсификации процесса сушки. Выполнение токопроводящих поверхностей нагрева в виде обмотки соленоида внутри ферромагнитного корпуса позволяет создать псевдоожиженный слой обрабатываемого ферромагнитного материала с одновременным воздействием на него вибрирующих поверхностей нагрева. Реализация предлагаемого изобретения позволяет изготавливать аппараты из менее дефицитных сталей, в частности вместо немагнитных нержавеющих сталей можно применять хромистые йгагнитные, что существенно удешевит стоимость аппарата.

Формула изобретения

1, Аппарат для тепловой обработки ферромагнитных сыпучих материалов под вакуумом, преимущественно сушилка,- содержащий корпус с подключенными к нему вдоль оси подводящим и отводящим патрубками, внутри которого соосно размещены токОпроводящие поверхности нагрева, а снаружи электромагнит, отличающийс я тем, что, с целью интенсифиг нации процесса обработки, токопроводящие поверхности нагрева выполнены в виде обмотки соленоида, а подводящий введен внутрь

корпуса, и его выпускной торец размещен на уровне нижнего основания соленоида, причем электромагнит выполнен двухсекционным, и его секции установлены соответственно вокруг подводящего и отводящего патрубков.

2. Аппарат поп,1, отличающийся тем, что боковая поверхность корпуса и соленоид выполнены в виде усеченных конусов с большими нижними основаниями.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР.

5 648803, кл. F 26 В 3/34, 1977.

2.Авторское свидетельство СССР № 251462, кл. F 26 В 3/08, 1968.

ГО

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача