СП Изобретение относится к химии фосфорорганиченнЫх соединений, а именно к усовершенствованному способу получения фосфорсодержащей присадки к смазочным материалам. Известно использование в качестве противоизносной фосфорсодержащей присадки Л смазочным материалам трикрезилфосфата 1. Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является способ получения фосфорсодержащей присадки к смазочным материалам, заключающийся в том, что треххлористьй фосфор подвергают взаимодействию с гептилфенолом и хлорированным полизобутиленом при нагревании до 200 С с последующим гидролизом реакционной смеси водяным паром при 150-160 С и обработкой продукта гидролиза окисью при 130-140°С 2. Однако фосфорсодержащая присадка, полученная известным способом, обладает недостаточно высокими противоизносными и противозадирными свойствами. Целью изобретения является повышение противозадирных и противоизнос ньпс свойств. Поставленная цель достигается предлагаемым способом получения фосфорсодержащей присадки к смазочным материалам, заключающимся в том, что хлорокись фосфора подвергают взаимодействию с олефином и парафо|)мом при их мольном соотношении 1:(1,5-3): (2,5-4), при нагревании с разбавлением реакционной массы органическим растворителем и кипячением ее с последующей нейтрализацией полученного Продукта при комнатной температуре. Процесс взаимодействия хлорокиси фосфора с олефином и параформом жела гельнр вести при повышении температу ры от комнатной до в течение 1-3 ч. : Способ получения фосфорсодержащей присадки к смазочным материалам заключается в проведении процесса в 4 этапа. Первый этап состоит в смешении . Ломпонентов при повьщхении температуры от комнатной до 105°С в течение 1-3 ч. При этом первоначально происходит саморазогрев реакционной массы ;(за счет выделения тепла в результа экзотермической реакции) и вьзделение основного количества хлбристого водорода. Верхний предел температуры ограничен температурой хлорокиси фосфора (105 с). При более высокой температуре резко увеличивается унос хлорокиси фосфора с выделяющимся хлористым водородом. Нижний предел ограничен температурой окружающей среды. Время выдержки 1-2 ч ограничено следующим: слишком быстрое ведение процесса (менее 1 ч приводит к повьш1енному уносу хлорокиси фосфора с хлористым водородом. Большая продолжительность (более 3 ч) приводит к неоправданной затяжке процесса и получению более темного продукта. Второй этап состоит в кипячении реакционной массы с растворителем бензин,бензол, толуол для удаления остатков xлopиqтoгo водорода. При этом температура кипения зависит от использованного растворителя, время колеблется от 0,5 до 1 ч. Кипячение заканчивают после прекращения вьщеления хлористого водорода. Третий этап состоит в частичной нейтрализации кислого продукта реакции водным щелочным агентом с последующим обезвоживанием кипячением реакционной массы. Вода отгоняется азеотропом с растворителем. В качестве водного раствора щелочного агента используют 20-25%-ный водный аммиак, водный раствор углекислого натрия и т.п. Четвёртый этап состоит в фильтрации раствора фосфорсодержащей присадки в растворителе и в последующей отгонке растворителя при повьш1енной температуре (100-125 0 j и остаточном давлении 0,1-0,3 атм. Проведение процесса получения фосфорсодержащей присадки из хлорокиси фосфора, олефинов и параформа в 4 этапа позволяет получать готовую присадку с высоким выходом 90-98% в пересчете на использованный олефин и 70-97% в пересчете на использованную хлорокись фосфора . В результате проведения процесса по предлагаемому способу получают фосфорсодержащую присадку, представляющую собой легкоподвижную прозрачную жидкость темно-коричневого цвета, имеющую вязкость при 50 С 30-55 сСт, содержание фосфора 3,1-4,3%, содержание хлора 1,7-2,4%, .содержание азота 0-2,3%, При использовании более

низкомолекулярных олефинов (крекингдистиллят фракции 140-180 С, гексен-lj получают продукты с высокой вязкостью.

Исходные компоненты могут быть использованы в следующем мольном соотношении хлорокись фосфора:олефин параформ 1 : (1,5-3):(2,5-4). Соотношение хлорокиси фосфора и олефинов 1:1,5 - 3 обусловлено тем, что при меньшем количестве олефинов хлорокись фосфора используется не (полностью, при большем - происходит разбавление готового продукта избытком олефинов. Количество параформа непосредственно связано с количеся-вом олефинов. При меньшем его количестве происходит неполное использование олефинов, а при большем - избыток параформа выпадает в осадок.

Пример 1. Б трехгорлую колбу емкостью 500 мл, снабженную мешалкой, термометром и обратным холодильником с ловушкой для конденсата, помещают олефины - крекинг-дистиллят фракдии 240-320 С (йодное число

100 г 1,,/100 г) в количестве 127 г (1/2 моль), параформ в количестве 25 г (5/6 моль) и хлорокись фосфора в количестве 51 г (1/3 моля), Соотношение хлорокись:олефин;параформ равно 1:1,5:2,5. Температура в течение 0,6 ч поднимается от 20 до 72°С. Затем реакционную массу нагревают до и вьщерживают при 8085 С в течение 0,5 ч, после чего нагревают до 100 С и выдерживают при 100-105°С еще 0,5 ч. Реакционную массу охлаждают, добавлйют 100 мл бензина Галоша и кипятят при 88-112 С до прекращения выделения хлористого водорода (около 0,5 ч), который поглощается водой S поглотительной склянке. После охлаждения реакционно массы добавляют 12 г углекислого нат рия и 15 мл воды. Реакционная масса саморазогревается до 66 С, после чего ее нагревают до кипения и при 87-112 С удаляют воду азеотропом с бензином около 0,5 ч . Бензиновый раствор охлаждают, фильтруют и отгоняют бензин при 100-115°С и остаточн давлении 0,3 атм.

В результате получают 171 г (выход 93,7% по использованному олефину и 70% по использованной хлорокиси фосфора), представляющего собой однородную прозрачную жидкость темнокоричневого цвета с вязкостью при 50 С 51 сСт, кислотным числом 63 мг КОН/г, содержанием фосфора 4,2%, хлора 2,4%.

Пример 2. Установка и синте ведутся аналогично примеру 1.

Загружают хлорокись фосфора, олефины фракции 240-320 С, параформ в количествах 51 г (1/3 моль) , 173,2 г

2/3 моль и 30 г (1 моль) соответственно при соотношении . Темпратура в течение 0,5 ч прднимается до 64 С. Реакционную смесь выдерживают при 80-85°С 0,5 ч, при 100-1050,5 ч, растворитель - 100 мл бензина Проводят обработку реакционной массы 30 мл 25%-ного водного аммиака, обезвоживание - при 85-115 С в Te leHHe 0,5 ч. О.ТГОН бензина - при 100-115 С и остаточном давлении 0,3 атм.

В результате получают 228 г продукта ( выход по использованному .олефину 97,2%, по использованной хлорокиси фосфора 96%), представляющего собой жидкость темно-коричневого, цвета с вязкостью при 50 С 40 сСт, кислотным числом 82 мг КОН/Г, содержанием фосфора 4,3%, хлора 2,3%, азота 1,8%.

Пример 3. Установка и синтез ведутся аналогично примеру 1.

Загружают хлорокись фосфора, олефины фракции 240-320 С и параформ в количествах 51 г ( 1/3 моль), 254 г (1 моль) и 40 г (1/3 моль) соответственно при соотношении 1:354 . Температура в течение 1,5 ч поднимается до 60 С. Реакционную смесь выдерживают при 80-85 С 1 ч, при 100105 С - 0,5 ч. Растворитель - 100 мл толуола. Проводят обработку реакционной массы смесью 1 г углекислого натрия и 30 мл 25%-ного водного аммиака Последующее обезвоживание - при 100117°С в течение 0,5 ч. Отгон толуола - при 110-120 С и остаточном давлении 0,1 атм.

В результате получают 320 г продукта { выход по использованному олефину 98%, по использованной хлорокиси фосфора 97% ), представляющего собой жидкость темно-коричневого цвета с вязкостью при 50 С 36 сСт, кислотным числом 69 мг КОН/г, содержанием фосфора 3,1%, хлора 1,7%, азота 2,4%.

П-р и м е р 4. Установка и сннте ведутся аналогично примеру I.

Загружают хлорокись фосфора, олефины - фракция крекинг-дистиллят 140-180 С (йодное число 194 г г) и параформ в количествах 51 г р/3 моль), 65,5 г fl/2 моль) и 30 г (l мопъ) соответственно при соотношении 1:1,5:3 . Температура в течение 0,5 ч поднимается до . Реакционную смесь выдерживают при 80-85°С 0,5 ч, при 100-105°С - 0,5 Растворитель - 100 мл бензола. Проводят обработку реакционной массы 30 мл 25%-ного водного аммиака. Последующее обезвоживание - при 8090 С в течение 1 ч. Отгон бензола при 80-90 С и остаточном давлении 0,3 атм.

В результате получают П7 г продукта (выход на использованный олефин 92,2%,.на использованную хлорокись фосфора 73%), представляющего собой жидкость темно-коричневого цвета с вязкостью при 50°С 223 сСт, кислотным числом 123 мг КОН/Г, содержанием фосфора 6,4%, хлора 2,9%, азота 2,8%.

Пример 5. Установка и синтез ведутся аналогично примеру 1.

Загружают хлорокись фосфора, олефины - фракция крекинг-дистшшята 180-240 0 (йодное число 158 г Ij/lOO г) и параформ в количествах 51 г (1/3 моль , 80 г (1/.2 моль) и 30 г (1 моль) соответственно при соотношении 1:1,5:3 . Температура в течение 0,4 ч поднимается до 75 С Реакционную смесь выдерживают при 80-85°С 0,5 ч, при 100-105°С - 0,5 Растворитель - 100 мл бензина. Проводят обработку реакционной массы смесью 12 г углекислого натрия и 15 мл воды. Последующее обезвоживание - при 88-112°С в течение 0,5 ч. Отгон бензина - при 100-115 С и остаточном давлении 0,2 атм. В результате получают 137 г продукта (выход на использованный олефин 96,8%, на использованную хлорокись -фосфора 78,7%), представляющего собой жидкость темно-коричневого цвета с

вязкостью при 50 С 135 сСт, кислотным числом 107 мг КОН/Г, содержанием фосфора 5,9%, хлора 2,1%.

Пример 6. Установка и синтез ведутся аналогично примеру 1.

Загружают хлорокись фосфора, гексен-1 и параформ в количествах 51 г (1/3 моль/, 28 г (1/3 моль) и 30 г (1 моль) соответственно при соотношении Г:1:3 . Температура в течение 0,3 ч поднимается до 70°С. Реакционную смесь выдерживают при 80-85°С 0,4 ч, при 100-105°С - 0,3 ч. Растворитель - 100 мл бензола. Проводят обработку реакционной массы 30 мл 25%-ного водного аммиака. Последующее обезвоживание - при 80-90 0 в течение 1 ч. Отгон бензола - при 90-. 100°С и остаточном давлении 0,3 атм.

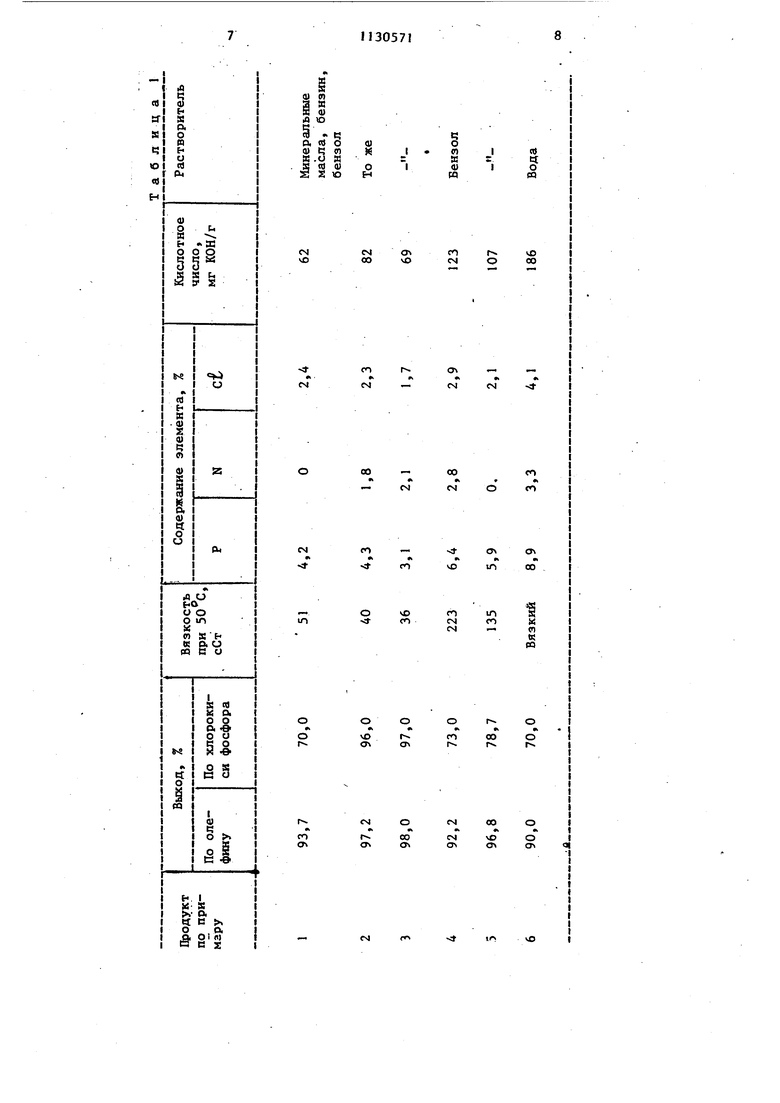

В результате получают 80,6 г продукта (выход на использованный гексен 90%, на использованную хлорокись фосфора 70%J, пре;цставлякндего собой высоковязкую жидкость темно-коричневого цвета с кислотным числом 186 мг КОН/Г, содержанием фосфора 8,9%, хлора 4,1% азота 3,3%. В табл. 1 приведены-основные физико-химические показатели фосфорсоержащих присадок, полученных по римерам 1-6.

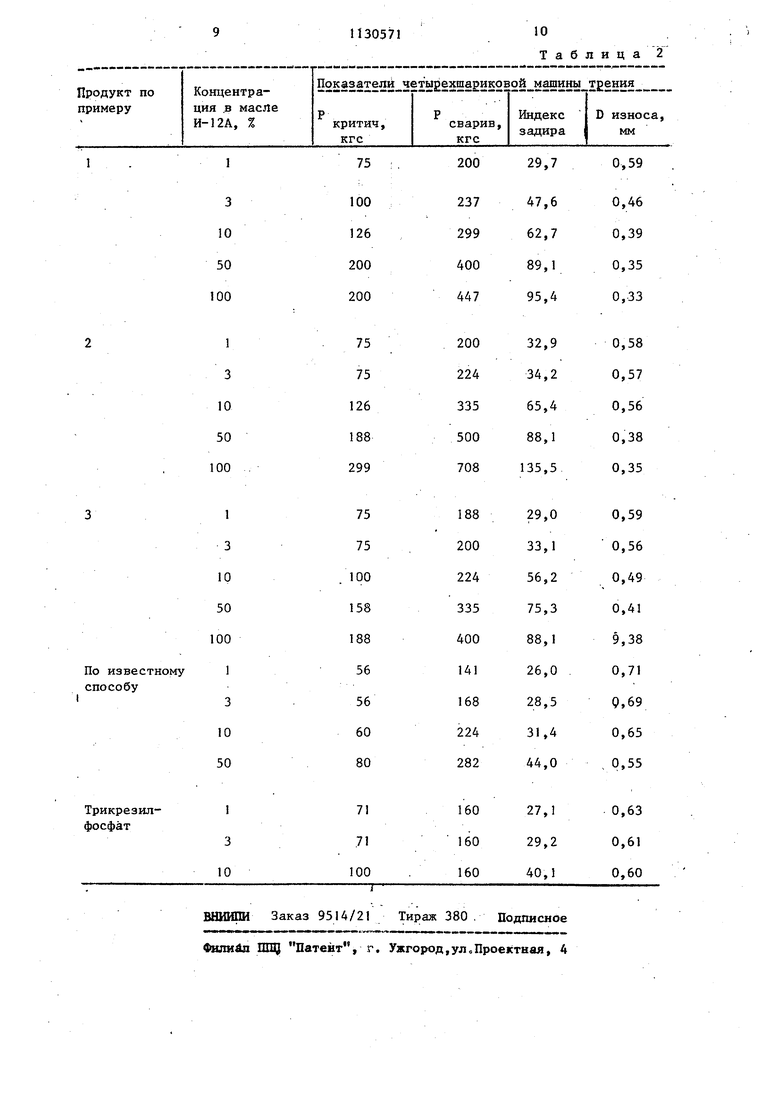

В табл.2 - противозадирные и противоизносныепоказатели растворов присадок в масле минеральном И-12А в сравнении с известной присадкой и с трикрезилфосфатом. Испытания проводят на четырехшариковой машине трения при концентрации 1,3, -10 и 50% в минеральном масле И-12А,

Как видно из данных табл.2, фосфорсодержащие присадки, полученные по примерам 1-3, обладают значительно более высокими противозадирными и противоизносными свойствами, чем , известный продукт и трикрезилфосфат.

Таким образом, предлагаемый способ получения фосфорсодержащей присадки к смазочным материалам позвояет повысить ее противозадирные и противоизносные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эфиры тетратиодигликоля и органических кислот в качестве противозадирных присадок к смазочным маслам | 1983 |

|

SU1162795A1 |

| Способ получения огнестойкой жидкости | 2018 |

|

RU2667059C1 |

| 2,2"Бис(диэтаноламин)-диалкил(арил) дисульфиды, в качестве антифрикционных и противозадирно-противоизносных присадок к смазочным материалам, и способ их получения | 1975 |

|

SU540862A1 |

| ЖИДКОСТИ ДЛЯ ПРОКАТКИ | 2010 |

|

RU2536468C2 |

| ПРОИЗВОДНОЕ БЕНЗОТРИАЗОЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2017 |

|

RU2737740C2 |

| АНТИОКСИДАНТЫ | 2009 |

|

RU2496768C2 |

| Противозадирная присадка к смазочным маслам | 1981 |

|

SU1008237A1 |

| Функциональная жидкость | 1989 |

|

SU1750432A3 |

| УЛУЧШЕННЫЕ АНТИОКСИДАНТНЫЕ КОМПОЗИЦИИ И СОДЕРЖАЩИЕ ИХ СМАЗОЧНЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2680133C1 |

| СЕРОСОДЕРЖАЩИЕ БИЯДЕРНЫЕ МОЛИБДАТЫ ИМИДАЗОЛИЯ В КАЧЕСТВЕ ПРИСАДОК К СМАЗКАМ | 2017 |

|

RU2736493C2 |

1.СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ путем взаимодействия хлорангидрида кислоты фосфора с олефином при нагревании с использованием нейтрализации, отличающийся тем, что, с целью повьшения противоизносньк и противозадирных свойств присадки, в качестве хлоран идрида кислоты фосфора используют хлорокись фосфора, и процесс ведут в присутствии параформа при мольном соотношении хлорокиси фосфора, олефина и параформа 1:

| I.Виноградова Н.Э | |||

| Противоизносные присадки к маслам | |||

| М., Химия, 1972, С.121 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3232883, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1984-12-23—Публикация

1982-10-15—Подача