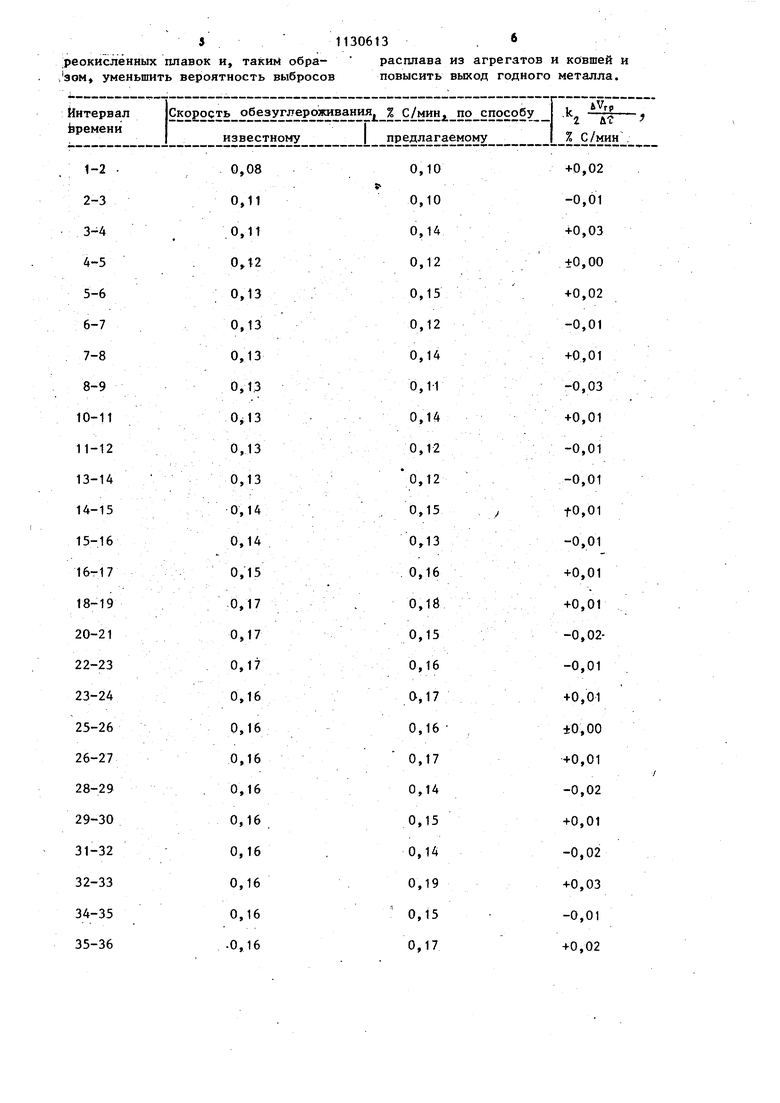

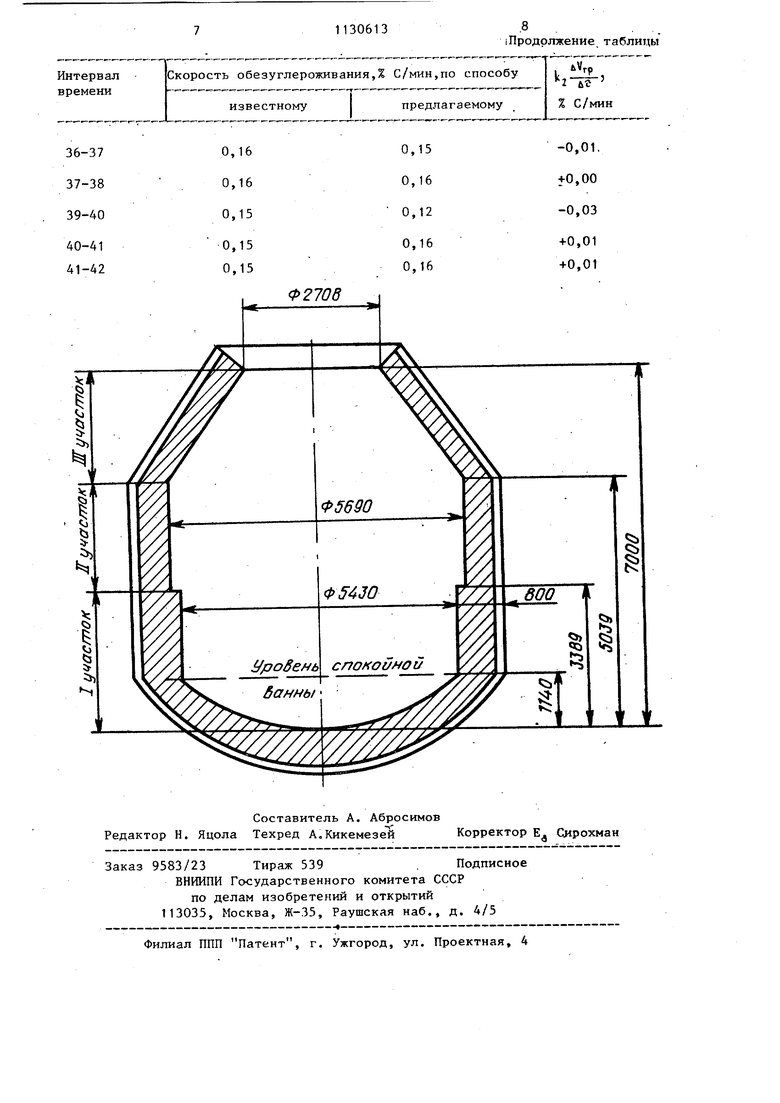

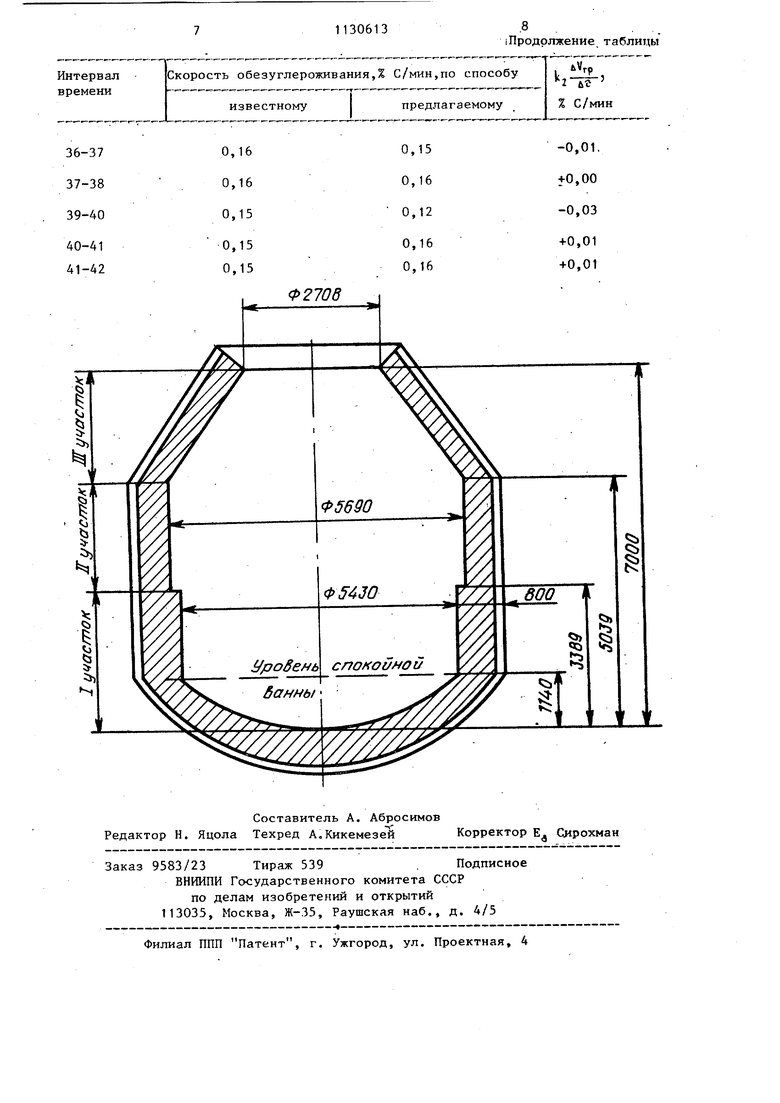

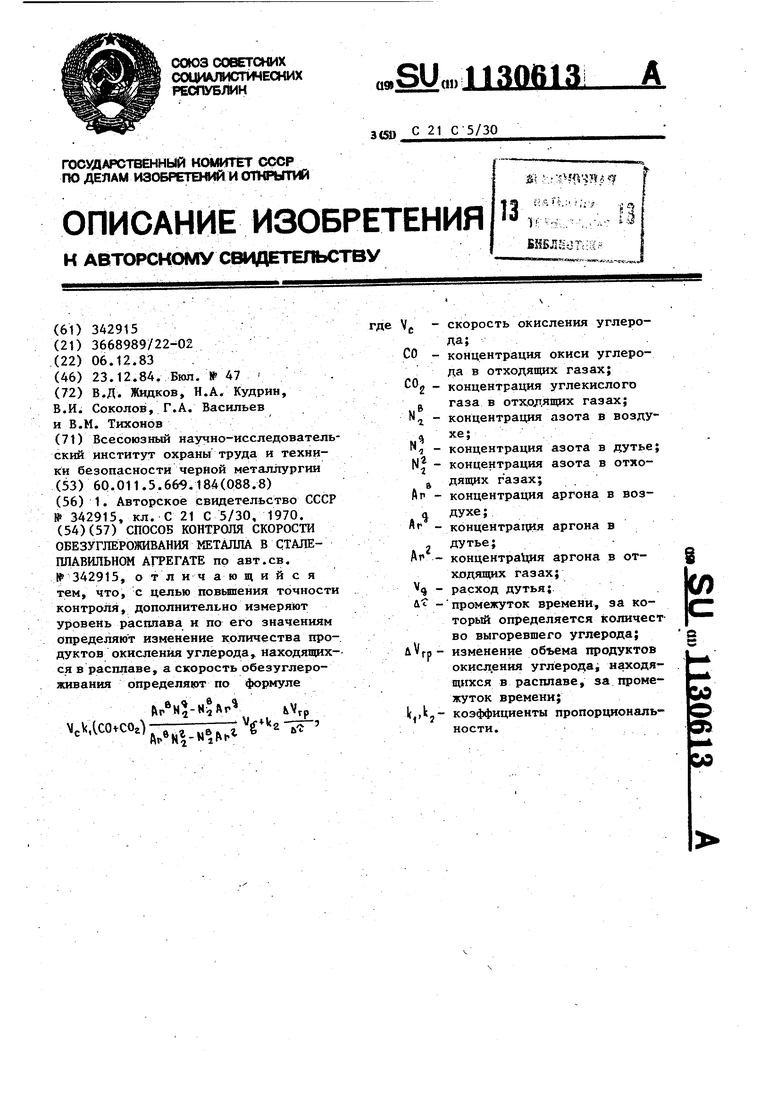

Изобретение относится к металлургии, а именно к производству стали с применением кислорода, По основному авт. св. № 342315 известен способ {j .контроля скороети обезуглероживания металла в сталеплавильном агрегате, включающий измерение концентрации окиси и двуокиси углерода в отходящих газах и определение количества отходящих газов по текущему значению расхода дут и концентрации азота и аргона в нем и в отходящих газах. Скорость окисления углерода определяется из соотношения А.Ч-, ,e,z,e,,C. скорость окисления углерода;концентрация окиси углерода в отходящих газах; концентрация -углекислого газа в отходящих газах-; концентрация азота в возду хе; К9нцентрация азота в дутье концентрация азота в отходящих газах; концентрация аргона в возДУхе;концентрация аргона в дуть концентрация аргона в отхо дящих газах; расход дутья; коэффициент пропорциональности. Недостатком известного способа является то, что при определении ско рости обезуглероживания не учитывается изменение количества продуктов окисления углерода, находящихся в расплаве. Увеличение объема расплава происходит за счет накопления в нем продук-тов окисления углерода. Следователь но, при определении скорости обезуг лероживания по количеству углерода, удаляемого в виде газообразных соединений, без учета увеличения объема расплава за счет накопления продуктов окисления углерода в нем, неизб но занижается получаемая скорость обезуглероживания по сравнению с истинной. При уменьшении объема расплава происходит дополнительное вьщеление в газообразную фазу продуктов окисления углерода, образова шихся ранее. Поэтому неизбежно завышение скорости обезуглероживания. Изменение объема находящихся в расплаве продуктов окисления углерода, приведённого к нормальным условиям (Н.У.), в отдельные периоды плавки достигает десяти и более процентов от среднего за период продувки расхода отходящих из конвертора газов, также приведенного к н.у. Такую же величину составляет разность между истинной скоростью обезуглероживания металла и скоростью, определяемой по известному способу, от средней скорости выгорания углерода за период продувки. Цель изобретения - повьш1ение точности контроля. Поставленная цель достигается тем, что согласно способу контроля скорости обезуглероживания металла в сталеплавильном агрегате дополнительно измеряют уровень расплава и по его значениям определяют изменение количества продуктов окисления углерода, находящихся в расплаве, а скорость обезуглероживания определяют по формуле , к,в Ar Nj-NlXt 41 , Р с ,cc,o. где УС - скорость окисления углерода;СО - концентрация окиси углеро- ; да в отходящих газах; концентрация углекислого газа в отходящих газах; концентрация азота -в воздуг хе; концентрация азота в дутье; концентрация азота в ртходящих газах; концентрация аргона в воздухе;концентрация аргона в дутье; концентрация аргона в отходящих газах; расход дутья; промежуток времени, за который определяется количество выгоревшего углерода; гр изменение объема продуктов окисления углерода, находящихся в расплаве, за промежуток времени; коэффициенты пропорциональности. 3 Предполагаемый способ осуществля ется следующим образом, i В процессе продувки металла, например в конверторе, непрерывно изм ряют Уровень расплава. Объем продук тов окисления углерода, находящихся в расплаве, определяется из соотношения (b((.H-cf.elH-c)% (3) где Vfp - объем газом с расплаве; И - высота уровня расплава; а,Ь,с,й,е- коэффициенты, значения которых определяются геометрическими размерами рабочего пространства ста леплавильного агрегата, уровнем расплава. Коэффициент пропорциональности k2 рассчитивается из условий: температу ра газов в расплаве принимается рав ной 1500 С; среднее давление газа в пузырьках СО и СО, находящихся в расплаве, определяется из соотнощения -Т 5 где POI - атмосферное давление; HO/2 - средняя глубина вьщеления СО в ванне, равная половин начальной глубины ванны l см; б - поверхностное натяжение металла, дин/см; Р - плотность жидкости; р - ускорение свободного падения ; f - средний радиус пузырьков, равный 1 см . Содержание углерода в одном куби ческом метре СО и СО,, при н.у. равняется 0,536 кг. При указанных условиях k опреде ляется из соотношения kj 0,089Р,(5) Текущее значение расхода дутья, концентрацию азота и аргона в нем и в отходящих газах, концентрацию окиси и двуокиси углерода в отходящих газах определяют известным способом. Таким образом, введением дополни тельного члена в уравнение (1) устраняется различие между истинной скоростью окисления углерода и скоростью окисления по известному способу. 134 На чертеже изображен конвертор, разделенный на три участка, влияющие на коэффициент пропорциональности высоты к объему, продольный разрез. Пример. Скорость обезуглероживания определяется по выражению (2) .. Концентрация окиси и двуокиси углерода в отходящих газах, расход дутья и концентрации азота и аргона в нем ив отходящих газах определяют известным способом. Второе слагаемое уравнения (2) определяется следующим образом: рабочее пространство конвертора объемом 135 м и садкой 160 т выше уровня спокойного расплава можно разделить на три участка (фиг. 1): два цилиндрических и один конический. По мере подъема расплава за счет накопления в нем продуктов окисления углерода на первом цилиндрическом участке,(1,14 с 3,389 м) объем газов в расплаве определяется из соотношения Vrp 23,146 ( Н - 1,14) м , на втором цилиндрическом участке (3,389 м Н 5,039 м) Vrp 38,342 + 25,415(Н - 3,389) м , на третьем, коническом (5,039 м Н i7,000 м) Vrp 80,277 + 25,415(Н - 5,039) 4,619(Н - 5,039) 4- 0,279х (Н - 5,039)3 . Коэффициент пропорциональности k при начальной глубине ванны 1,14м равняется О,124. На одной из плавок средняя скорость выгорания углерода за период продувки составляет 214,320 кг/мин или О,152%/мин. Значения скорости обезуглероживания по известному и по предлагаемому способам, а также отклонение их значений, определяемых в различные периоды плавки и характеризуемых вторым слагаемым в уравнении (2), pивeдeны в таблице. Использование предлагаемого способа позволяет стабилизировать режим продувки ванны (уменьшить количество недодувов и передувов), а следовательно, увеличить производительность агрегатов, уменьшить угар железа и ферросплавов, повысить качество металла, стойкость футеровки агрегатов, уменьшить количество пе1130613.6

реокиелеиных плавок и, таким обра,эом, уменьшить вероятность выбросов

расплава из агрегатов и ковшей и повысить выход годного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СКОРОСТИ ОВЕЗУГЛЕРОЖИВАН1' МЕТАЛЛА В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕШШР-ТШМ^еНАБИБЛНОТННА№• | 1972 |

|

SU342915A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ продувки жидкого металла | 1981 |

|

SU1006497A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ управления плавкой в кислородном конвертере | 1978 |

|

SU779397A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

СПОСОБ КОНТРОЛЯ СКОРОСТИ ОБЕЗУГЛЕРОЖИВАНИЯ МЕТАЛЛА В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ по авт. св. № 342915, о т л и ч а ю щ и и с я тем, что, с целью повьапения точности контроля, дополнительно измеряют уровень расплава и по его значениям определяют изменение количества про-, дуктов окисления углерода, находящих-ся в расплаве, а скорость обезуглероживания определяют по формуле bV,p V,V,(CO.CO.),.,,Vg.,,, где Vg - скорость окисления углерода; СО СО концентрация окиси углерода в отходящих газах; концентрация углекислого 2 газа в откодящих газах; В N концентрация азота в воздуг хе; N концентрацияазота в дутье; N| - концентрацияазота в отхоJ дящих газах; An - концентрацияаргона в воздухе; Аг концентрация аргона в дутье;А.2концентрация аргона в отходящих газах; Ч расход дутья; лт промежуток времени, за который определяется количество выгоревшего углерода; &Vrp - изменение объема продуктов окисления углерода находящихся в расплаве, за промеСО жуток времени; l(,)kj- коэффициенты пропорциональо 9) 9 ности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОНТРОЛЯ СКОРОСТИ ОВЕЗУГЛЕРОЖИВАН1' МЕТАЛЛА В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕШШР-ТШМ^еНАБИБЛНОТННА№• | 0 |

|

SU342915A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-23—Публикация

1983-12-06—Подача