(54) СПОСОБ ПРОИЗВОДСТВА ОСОВОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ

В ВАКУУМЕ Одним из наиболее доступных параметров, при помощи которого возможно достоверно по ходу вакуумирования определить рассмотренные моменты, яв ляется состав откачиваемых из вакуум ной камеры газов. Известны способы получения низкоуглеродистой стали, при которых для определения момента прекращения реак ции обезуглероживания расплава при его вакуумировании в ковше используют информацию о составе газов, откачиваемых из вакуумной камеры. Основные технологические особенности контроля процесса обезуглероживания при вакуумной обработке жидкой стали данным способом сводят ся к следующему. В процессе вакуумной обработки жидкой стали непрерывно измеряют со тав газовой фазы, вьщеляющейся из реакционной емкости. Об окончании процесса обезуглероживания расплава в данном случае судят по достижению максимума на кривой изменения окиси углерода в отходящих газах.Достижение максимума на этой кривой совпадает с моментом окончания реакции обезуглероживания вакуумируемого ра плава 1 Однако данный способ имеет ограниченное применение. В случае вакуу мирования, например, низкоуглеродис той нераскисленной стали в целях ее глубокого обезуглероживания реал зации способа связана с сшибками, п скольку здесь не учитывают содержание двуокиси углерода в отходящих газах. В результате определяемое время, необходимое для завершения процесса глубокого обезуглероживани расплава, является завышенным, особенно при вакуумировании крупнотоннажных плавок.Кроме того,способ не пригоден для вакуумирования крупнотоннажных плавок, т. е. для-условий где требуется продувка расплава инертным газом через донные пористые элементы. Для случая продувки в куумируемого расплава инертным газом не пригоден вследствие разбавления отходящих газов. Разбав ление отходящих газов приводит к снижению в них концентрации окиси углерода, в результате чего содержа ние) этого компонента достигает макcHNKuibHoro значения в момент, когда реакция обезуглероживания расплава еще не закончилась. Способ не содер жит приемов, позволяющих определить технологически оправданный момент начала продувки вакуумируемого расплава инертным газом. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является способ рафинирования малоуглеродистой стали. Технологические особенности производства особонизкоуглеродистой стали по известному способу сведены к реализации следующих тех- I нологических приемов. Сталь с содержанием углерода 0,03-0,10% сливают из сталеплавильного агрегата в ковш в нераскисленном состоянии вместе с частью печного шлака, количество которого составляет 2,1-5,0% от веса металла в ковше. Непосредственно перед вакуумированием в ковш на шлак вводят углеродсодержащий раскислитель или окислитель в количестве, обеспечивающем весовое отношение между углеродом металла и кислородом сиртемы металл-ишак равным 0,3-0,7 от стехиометрического их соотношения при окислении углерода. Расплав вакуумируют в ковше, причем в период снижения давления с 760 до 20 мм металл продувают инертным газом с интенсивностью 0,0050,20 мтт.мин. По окончании процесса обезуглероживания метгшл раскисляют и легируют ферросплавами, перемешивая их путем дополнительной продувки инертным газом 1.2, Однако известный способ не содержит сведений и технических приемах, позволяющих объективно определить момент окончания протекания реакции между углеродом и кислородсяи в вакуумируемой системе металл-шлак. Отсутствие таких приемов в большинстве случаев приводит к необоснованному увеличению продолжительности периода вакуумирования для требуемого обезуглероживания стали, что влечет за собой удлинение общего ци-кла вакуумирования. В ряде случаев отсутствие этих приемов связано также с необоснованным уменьшением продолжительности периода обезуглероживания расплава и получением в нем более высоких, чем требуетлые концентрации углерода. Продувка инертным газвм вакуумируемого расплава в период снижения давления в вакуумной камере от 760 до 20 мм рт. ст. не является оптимальным решением згщачи глубокого обезуглероживания стали по следуклцим причинам. При достаточной удельной МС1ЦНОСТИ вакуумного насоса в период вакуумирования нераскисленной низкоуглеродистой стали, когда остаточное давление в камере изменяется в пред{елах от 400 до 20 мм.рт.ст., даже без продувки инертным газом кипение расплава бывает настолько интенсивнь, что во избежание перелива металла через край ковша приходится периодически отсоединять вакуумный насос от камеры. Естественно, что в этих условиях продувка расплава инертным газом, осуществляемая в целях интенсификации перемешивания металла со шлаком, технологически

не оправдана. Прекращение продувки расплава инертным газом при достижении в камере остаточного давления 20 мм.рт.ст. также технологически не всегда оправдано (особенно для плавок весом более 20 т), так как в большинстве случаев при нормальной работе вакуумного насоса в этот момент в расплаве не достигается содержание углерода менее 0,010%.

Цель изобретения - оптимизация продолжительности периода обезуглероживания стали, достигаемая за счет определения момента получения в стали содержания углерода менее 0,010% непосредственно по ходу вакуумирования, сокращение времени продувки расплава инертным газом, улучшение стойкости продувочных элементов, футеровки ковша и устранение недостатков известного способа.

Поставленная цель достигается тем что для получения особонизкоуглеродистой стали с содержанием углерода менее 0,010% при вакуумировании непрервшно замеряют в отходящих газах суммарное содержание окиси и двуокиси углерода, а продувку.с расходом инертного газа l,5-10 2,0-lO HNF/MHH стали начинают при достижении первого максимума на кривой cyNwapnoroсодержания окиси и двуокиси углерода в выделяющихся газах и продолжают до мсяиента снижения суммы концентраций окиси и двуокиси углерода в этих газах с постоянной скоростью в течение 20-30 с после достижения второго максимума на суммарной кривой изменения этих компонентов в вьвделяющихся газах, после чего снижают расход инертного газа в 1,5-2,0 раза и вводят в расплав ферросплавы.

При вакуумировании и продувке инертным газом нераскисленной низкоуглеродистой стали с исходным содержанием углерода 0,03-0,010.% по предлагаемому способу возможность получения после окончания периода обезуглероживания содержания углерода в расплаве менее 0,010% обеспечивается регулированием исходного(перед вакуумированием)соотношения между ;кислородом В металле, окислах железа в шлаке - к углероду, содержащемуся в системе металл-шлак,в пределах 1,1-3,3 от стехиометрически необхоЫимогсГпри окислении углерода.

Достижение первого максимума на кривой изменения окиси и двуокиси углерода и отходящих газах свидетельствует, что при данной удельной мощ:ности откачной системы реакция I обезуглероживания вакуумируемого расплава прекратилась вследствие резкого снижения скорости поступления кислорода к месту реакции из окисленного шлака в металл. Содержание углерода в расплаве в этот момент составляет обычно 0,012-0,014%, а

шлак обладает достаточным окислительным потенциалом(15-20% закиси железа. Такое положение является типичным при вакуумировании в ковше больших массметалла, где существенную роль играет.ферростатическое давление. Дальнейшее обезуглероживание вакуумируемого расплава возможно только при дополнительном подводе кислорода, например из шлака к месту реакции, что и достигается продувкой

0 расплава инертным газом через донные пористы элементы.

Продувка расплава инертным газом в момент доЪтижения максимума на кривой изменения суммарного содер5жания окиси и двуокиси углерода в отходящих газах приводит к увеличению скорости поступления кислорода в металл из окислов железа шлака и возобновлению реакции вакуум0ного обезуглероживания расплава. Более ранняя продувка стгши инертным газом не имеет технического смысла, поскольку при достаточной удельной мощности откачной системы

5 интенсивность кипения расплава во избежание перелива метгшла через край ковша приходится ограничивать искусственно путем отсоединения реакционного пространства от вакуумного насоса. Позднее начало

0 продувки влечет за собой необоснованные потери времени, что связано с дополнительным снижением температуры .расплава.

Вторичное увеличение скорости

5 обезуглероживания расплава влечет за собой рост содержания и двуокиси углерода в отходящих газах и образование вторичного максимума на суммарной кривой изменения этих

0 ксмпонентов. Процесс глубокого обезуглероживания расплава является завершенньм, если скорость снижения суммарной концентрации этих компонентов отходящего газа остается постоянной на протяжении 20-30 с о

5 после момента достижения второго максимума на кривой их изменения. Постоянство скорости снижения суммарной концентрации рассмотренных компонентов газа обусловлено тем,

0 что реакция обезуглероживания расплава прекращается и отходящие газы разбавляются линейно инертньм газом, продуваемым с постоянным расходом.

Выбор в качестве характеристичес5кого компонента суммарной концентрации окиси и двуокиси углерода в отходящих газах обусловлен тем, что наличие этих компонентов в газах связано с протеканием реакции обез0углероживания обрабатываемого расплава. Учет содержания двуокиси углерода в отходящих газах обусловлен и тем фактором, что при вакуумировании нераскисленной низкоугле5родистой стали величина этой соетавляющей достигает 20% Спри общем содержании окиси углерода в газах 50-70%. Игнорирование содержания .двуокиси углерода в отходящих газах влечет за собой значительную ошибку в определении моментов прекращения или завершения реакции обезуглероживания расплава.

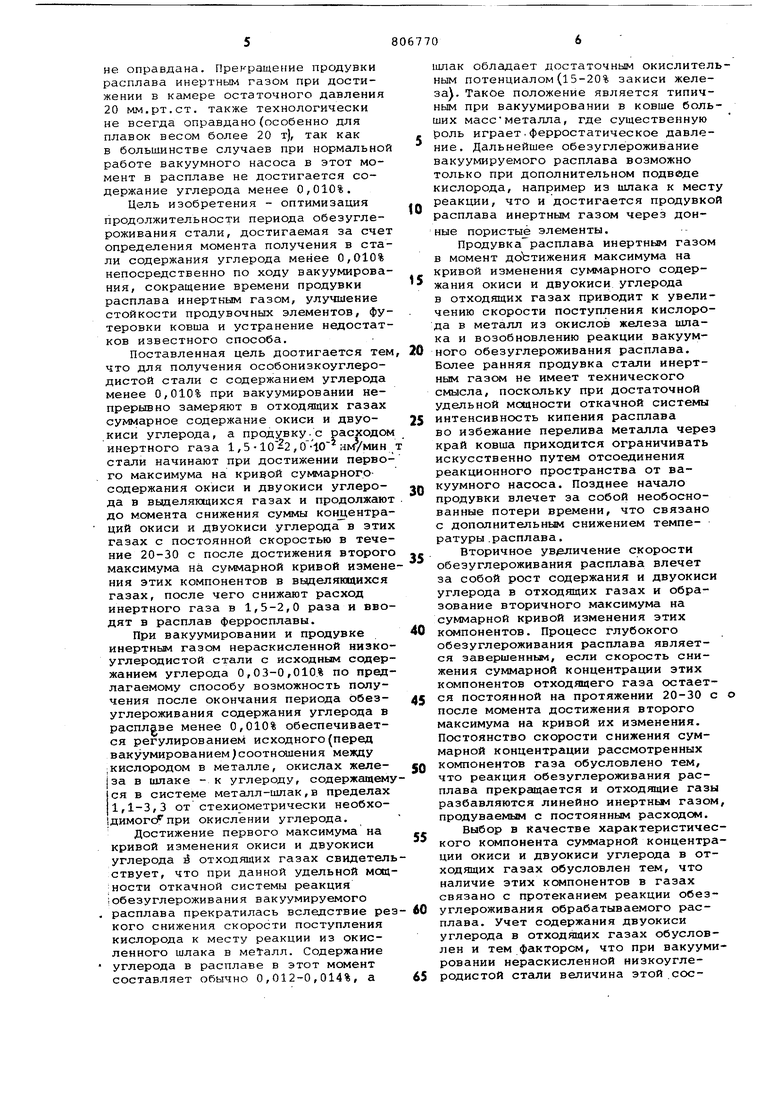

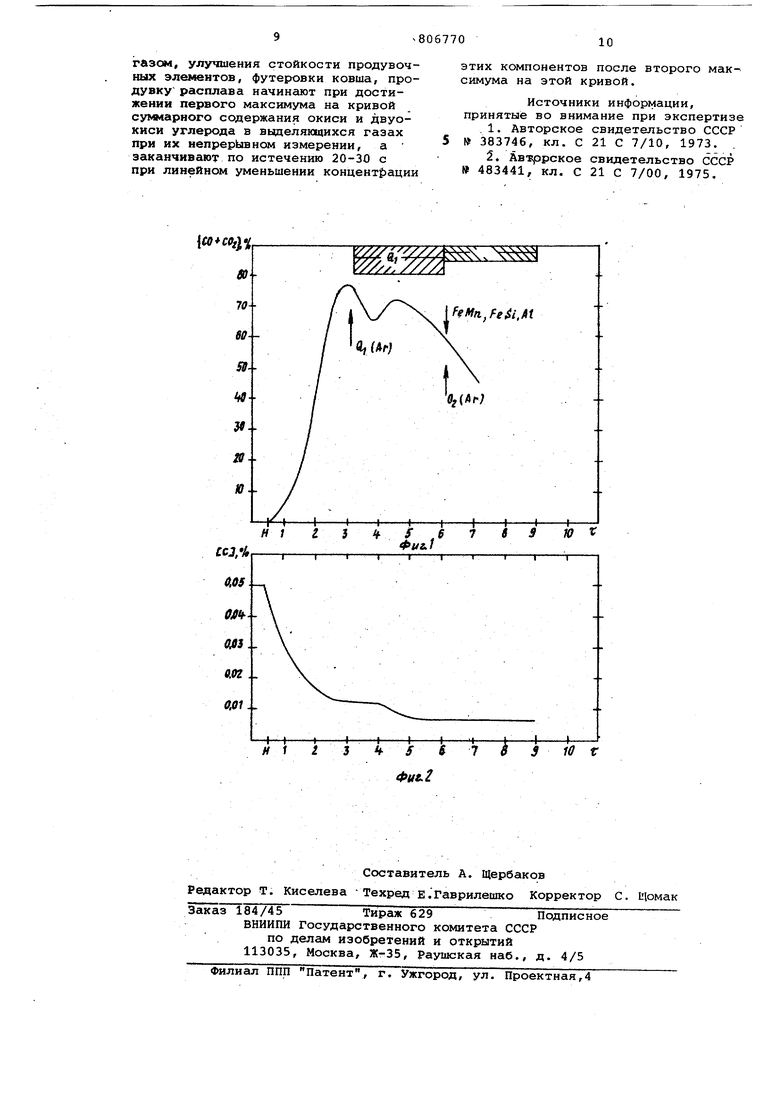

На фиг. 1 приведен пример осуществления данного способа, где со- COj} изменение суммарного содержания окис и двуокиси углерода в вьоделяющихся из вакуумной камеры газах в процессе вакуумирования нераскисленной низкоуглеродистой стали, где: Нначало кипения расплава в вакууме; Т- время вакуумирования, мин.

Стрелками 9бозначены моменты начала продувки расплава аргоном и введения в расплав легирующих и раскислителей j

Qi 1,5-10 им умин-т - удельный расход аргона для дополнительного обезуглероживания расплава;

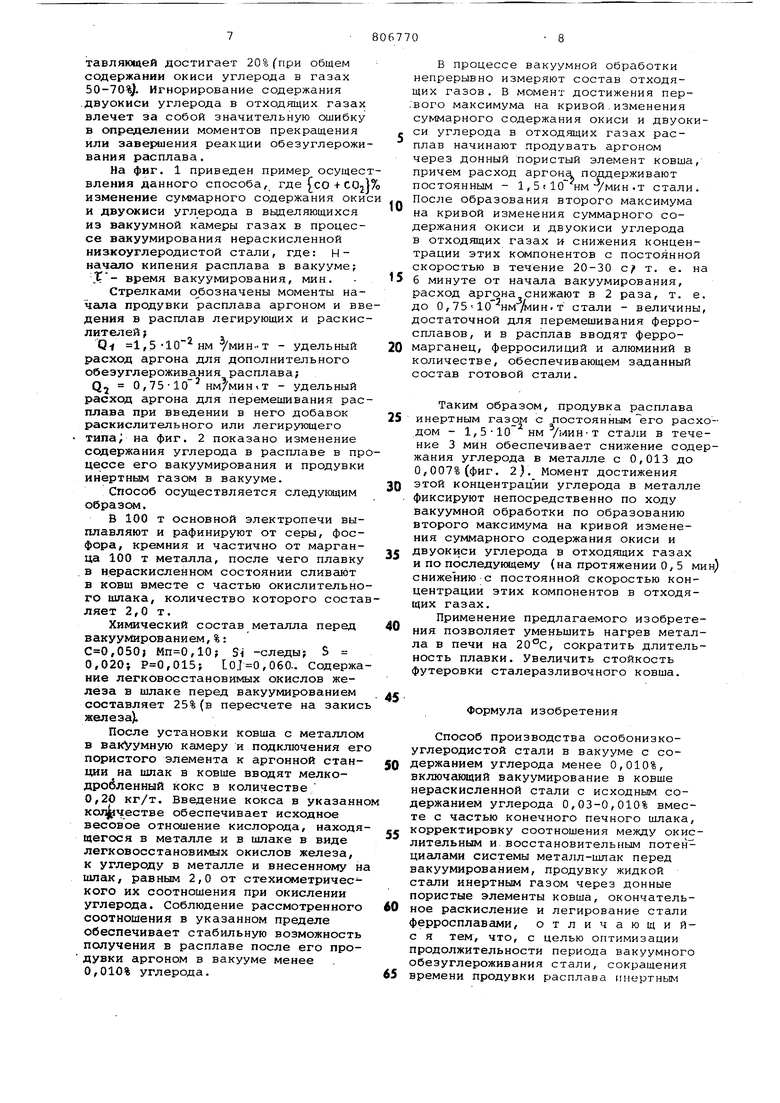

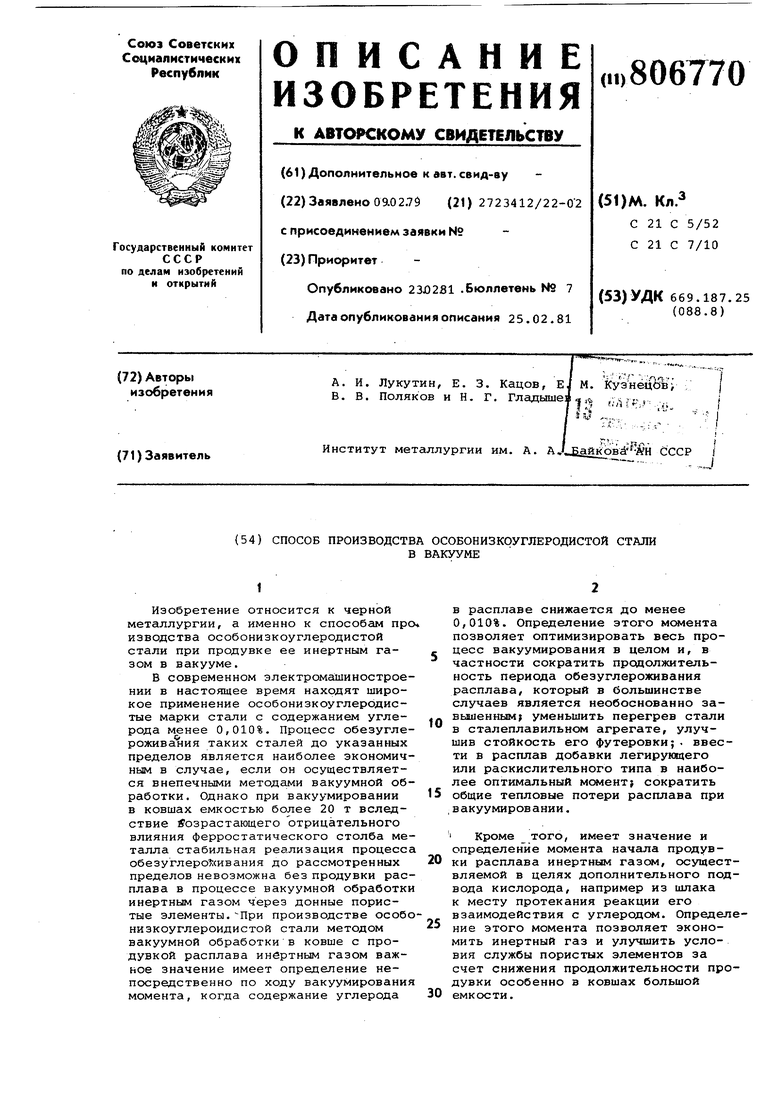

Qj 0, - удельный расход аргона для перемешивания расплава при введении в него добавок раскислительного или легирующего типа; на фиг. 2 показано изменение содержания углерода в расплаве в процессе его вакуумирования и продувки инертным газом в вакууме.

Способ осуществляется следующим образом.

В 100 т основной электропечи выплавляют и рафинируют от серы/ фосфора, кремния и частично от марганца 100 т металла, после чего плавку в нераскисленном состоянии сливают в ковш вместе с частью окислительного шлака, количество которого составляет 2,0 т.

Химический состав металла перед вакуумированием,%:

,050j ,10; Si -следы; S 0,020; ,015} IOj-0,060.. Содержание легковосстановишдх окислов железа в шлаке перед вакуумированием составляет 25% (в пересчете на закись железа).

После установки ковша с металлом в вакуумную камеру и подключения его пористого элемента к аргонной станции на шлак в ковше вводят мелкодробленный кокс в количестве 0,20 кг/т. Введение кокса в указанно KOJ 4ecTBe обеспечивает исходное весовое отношение кислорода, находящегося в металле и в шлаке в виде легковосстановимых окислов железа, к углероду в металле и внесенному на шлак, равным 2,0 от стехисметрического их соотношения при окислении углерода. Соблюдение рассмотренного соотношения в указанном пределе обеспечивает стабильную возможность получения в расплаве после его продувки аргоном в вакууме менее 0,010% углерода.

в процессе вакуумной обработки непрерывно измеряют состав отходящих газов. В момент достижения пер,вого максимума на кривой , изменения суммарного содержания окиси и двуокиси углерода в отходящих газах расплав начинают продувать аргоном через донный пористый элемент ковша, причем расход аргона поддерживают постоянным - 1, 5 110 нм VMHH .т стали. После образования второго максимума на кривой изменения суммарного содержания окиси и двуокиси углерода в отходящих газах и снижения концентрации этих компонентов с постоянной скоростью в течение 20-30 с т. е. на б минуте от начала вакуумирования, расход аргона снижают в 2 раза, т. е. до 0, 75 10 нм Iин. т стали - величины, достаточной для перемешивания ферросплавов, и в расплав вводят ферромарганец, ферросилиций и алюминий в количестве, обеспечивающем заданный состав готовой стали.

Таким образом, продувка расплава инертным газом с постоянным его расхдом - 1,510 нм /МИНт стали в течение 3 мин обеспечивает снижение содежания углерода в металле с 0,013 до 0,007% (фиг. 2). Момент достижения этой концентрации углерода в металле фиксируют непосредственно по ходу вакуумной обработки по образованию второго максимума на кривой изменения суммарного содержания окиси и двуокиси углерода в отходящих газах и по последующему (на протяжении О, 5 ми снижению с постоянной скоростью кон-центрации этих компонентов в отходящих газах.

Применение предлагаемого изобретения позволяет уменьшить нагрев металла в печи на 20°С, сократить длительность плавки. Увеличить стойкость футеровки сталеразливочного ковша.

Формула изобретения

Способ производства особонизкоуглеродистой стали в вакууме с содержанием углерода менее 0,010%, включгиощий вакуумирование в ковше нераскисленной стали с исходным содержанием углерода 0,03-0,010% вместе с частью конечного печного шлака, корректировку соотношения между окислительным и.восстановительным потен циалами системы металл-шлак перед вакуумированием, продувку жидкой стали инертным газом через донные пористые элементы ковша, окончательное раскисление и легирование стали ферросплавами, отличающийс я тем, что, с целью оптимизации продолжительности периода вакуумного обезуглероживания стали, сокращения времени продувки расплава инертным

газом, улучшения стойкости продувочных элементов, футеровки ковша, продувку расплава начинают при достижении первого максимума на кривой суммарного содержания окиси и двуокиси углерода в выделяющихся газах при их непрерывном измерении, а заканчивают по истечению 20-30 с при линейном уменьшении концент ации

этих компонентов после второго максимума на этой кривой.

Источники информации, принятые во внимание при экспертизе

.1. Авторское свидетельство СССР № 383746, кл. С 21 С 7/10, 1973. . 2. Ав1 ррское свидетельство СССР 483441, кл. С 21 С 7/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| Способ производства нержавеющей стали | 1976 |

|

SU594181A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

И 1

Iff Г

Авторы

Даты

1981-02-23—Публикация

1979-02-09—Подача