Изобретение отиосится к черной металлургии, а именно к способам управления процессом вакуумной обработки жидкой стали. В Частности, способ относится к технологическим приемам, реализуемым в черной металлургии при помощи вакуумной обработки жидкой ста.ли ковшевым способом.

Известен способ производства малоуглеродистой стали, по которому в период вакуумного обезуглероживания расплав продувают инертным газом через донные пористые элементы сталеразливочного ковша. При этом расплав начинают продувать инертным газом с момента начала создания вакуума в камере и фактически продолжают до оконча.ния вакуумирования, изменяя лишь расходные нормы инертного газа 1J .

Недостатком данного приема известного способа является тот факт, что в большинстве случаев (а для пла,вок весом 20-30 т в 100% случаев) в начальный период вакуумирования даже при обычном темпе снижения остаточного давления в камере кипение расплава в ковше носит настолько интенсивный характер, что во избежание перелива металла через край ковша прихо-дится неоднократно перекрывать магистральную задвижку, через которую вакуумная камера сообщается с пароэжекторным насосом. В этих условиях продувка расплава инертным газом, осуществляемая в целях дополнительного перемешивания металла со шлаком и интенсификации протекания реакции между кислородом и углеродом, является бесполезной и связана с необосно10ванными материальными затратами.Кроме этого, данный прием связан с опасностью прорыва вакуумируемого металла через пористый элемент ковща, так как в этом случае период продувки значи15тельно увеличивается, а стойкость пористого элемента ограничена (особенно при продувке крупнотоннажных плавок).

Наиболее близким к предлагаемому

20 является способ вакуумирования жидкой стали, включающий непрерывное измерение, окислительного потенциала газовой фазы с помощью электрохимической ячейки, определение завершенности процесса дегазации по достижению экстремального значения величины ЭДС 2 .

К недостаткам известного способа относится то, что использование спо30соба для- крупнотоннажных плавок, где для повЕЛшения эффективности вакуумирования требуется применение продувки расплава инертным газом через дон ные пористые элементы, связано с .. понижением точности определения момента завершения процессов окончания реакции вакуумного обезуглероживания и дегазации жидкой стали. Уменьшение точности связано с разбавлением ОТХОДЯЩИЕ газов инертным газом, в ре зультате чего максимальное значение величины ЭДС достигает в момент, ког да выделение- СО, еще не закончилось, Кроме того, способ не содержит пр емов, позволяющих определить техноло гически оправданные моменты начала и окончания продувки металла инертным газом при вакуумировании. Применение продувки вакуумируемого в ковше металла инертным газом че рез донные пористые элементы является обязательной технологической oner рацией, особенно для плавок весом бо лее 20 т, так как практически только в этом случае удается компенсировать отрицательное влияние ферростатического столба металла в ковше. В этих у ловиях при вакуумировании нераскисленных .марок стали удается наиболее эффективно использовать раскислитель ную способность углерода в вакууме и в зависимости от исходного соотношения междуокислительным и восстановительным потенциалами систег/ы металл - шлак получать расплав, раскис ленный только углеродом до 0,00150,008% кислорода, либо расплав., содержание углерода в котором не превы шает 0,010%. Кроме этого, при таком вакуумиров.ании как спокойных, так и нераскисленных марок стали происходи стабильное удаление водорода из расп лава до значений 1,5-2,0 г в зависимости от его исходного содержа ния . Определение технологически опреде ленного момента начала и окончания продувки вакуумируемого в ковше расплава инертным,газом через донные по ристые элементы позволяет оптимизиро вать весь процесс вакуумирования в целом, в частности сократить продолжительность периодов дегазации (для спокойной стали) либо .глубокого обезуглероживания или раскисления углеродом (для нераскисленной стали) которые в современной практике вакуумирования в большинстве случаев необоснованно завышены; сократить тепло вые потери металла при вакуумировании, уменьшить перегрев стали в сталеплавильных агрегатах, улучшив стойкость их футеровки; йвести в расплав добавки легирующего или раскислительното типа в наиболее оптимальный момент; экономить инертный газ,улучшив условия службы пористых продувочных элементов. Цель изобретения - оптимизация процесса вакуумирования, снижение себестоимости производства стали. Поставленная цель достигается тем, что согласно способу вакуумирования жидкой стали, включающему непрерывное измерение окислительного потенциала газовой фазы с помощью электрохимической ячейки, определение завершенности процесса дегазации по достижению экстремального значения величи,ны ЭДС, при достижении первого максимума на кривой изменения величины ЭДС жидкую сталь начинают продувать инертным газом,а заканчивают .продувку при линейном снижении величины ЭДС после достижения второго максимума на той же кривой. При вакуумировании нераскисленной низкоуглеродистой стали, проводимом в целях глубокого обезуглероживания расплава и получения в нем менее 0,010% углерода, достижение первого максимума на кривой изменения : величины ЭДС, определяющей окислительный потенциал отходящих газов,означает, что при данной удельной мощности откачной системы реакция обезуглероживания вакуумируемого расплава прекратилась. Обычно это бывает в результатеснижения скорости поступ- Ленин к месту реакции углерода или-; кислорода из окислительного шлака. При этом содержание углерода в расплаве составляет 0,012-0,014%, хотя окислительный потенциал металла (Со ft О, 05%) и шлака (до 17-20% FeO) остаются, достаточно высокими. Такоеположение является типичным для вакуумирования в ковше больших масс металла, когда существенную роль играет ферростатическое давление столба металла над местом реакции. Аналогичная картина наблюдается.при вакуумировании нераскисленных средне- и высокоуглеродистых сталей, которое проводится в целях раскисления стали углеродам. В этом случае дос.тижение первого максимума на .кривой изменения величины ЭДС .также означает, что реакция между углеродом и кислородом расплава прекратилась, хотя содержание кислорода в расплаве остается высоким (0,010-0,015%). Прекращение реакции здесь также обусловлено уменьшением скор.ости подвода реагирующих компонентов к месту реакции в результате отрицательного влияния ферростатического давления. Для вакуумирования спокойных марок стали, которое проводят в основном для удаления из расплава водорода и его рафинирования от неметаллических включений (в меньшей степени),наличие первого максимума на кр.ивой изменения ЭДС обусловлено снижением скорости выделения

водорода из расплава, которое происходит в конечном итоге также вследствие отрицательного влияния ферростатического давления столба металла

Дальнейшее развитие реакции между углеродом и кислородом расплава возможно при увеличении скорости подвода углерода к месту реакции и кислорода, например, из, шлака за счет разложения легковосстановимых окислов железа, что и достигается применением продувки расплава инертным газом через донные пористые элементы ковша. Продувка расплава инертным газом в вакууме способствует и увеличению скорости удаления из металла водорода, так как в этом случае увеличивается скорость циркуляции расплава в ковше и значительно увеличивается удельная поверхность вакуумируемого металла, находящаяся в прямом контакте с газовой фазой с низким парциальным давлением водорода.

Таким образом, начало продувки расплава инертным газом в момент достижения первого максимума на кривой изменения ЭДС, определяющей окислительный потенциал отходящих газов с помощью электрохимической ячейки,является наиболее оптимальным, так как, начиная с этого момента, прекращается реакция между кислородом и углеродом расплава (для нераскисленной стали) либо преимущественно выделения из расплава водорода (для раскисленной стали). Более ранняя пр дувка расплава инертным газом не имеет технологического смысла, поскольку при достаточной удельной мощности откачной системы интенсивность кипения металла во избежание его перелива через край ковша-приходится ограничивать искусственно, путем отсоединения реакционного пространства от вакуумного насоса. Позднее начало продувки влечет за собой необоснованные потери времени, что связано с потерями температуры металла. Попытки связать начало продувки расплава с интенсивностью его кипения в большинстве случаев, особенно для вакуумирования средне- и высокоуглеродистых нераскисленных сталей, являются несостгоятельными, поскольку интенсивность кипения может оставаться практически постоянной на протяжении до 10 мин за счет кислорода, поступающего в расплав из футеровки ковша, причем в течение последних 5-7 мин содержание кислорода в расплаве .остаетря постоянным и на минимальном уровне .

Продувка расплава инертным газом в момент достижения первого максимума на кривой изменения ЭДС, определяющей окислительный потенциал отходящих газов, приводит к увеличению скорости поступления кислорода и углерода к месту реакции, к увеличению скорости поступления кислорода в металл за счет разложения легковосстановимых окислов железа шлака и к возобновлению реакции вакуумного обеуглероживания расплава. Кроме того, увеличивается скорость выделения из расплава водорода, особенно когда он подвергнут вакуумной обработке в раскисленном состоянии. Вторичное

0 увеличение скорости реакции между углеродом и кислородом металла, а также выделение водорода влечет за собой рост содержания как продуктов реакции - окиси углерода, двуокиси углерода (в меньшей степени), так и водо5рода в отходящих газах, что отражается на величине окислительного потенциала этих газов. Максимальное содержание, рассмотренных компонентов в отходящих газах (со, Н)соответствует

0 максимальному различию давлений кислорода в стандартном электроде электрохимической ячейки и в контролируемой газовой фазе, Уменьшение величины ЭДС после достижения второго макси5мума на кривой ее изменения означает понижение скорости выделения рассмотренных газов из мeтaлJIa. Линейное снижение значения величины ЭДС после достижения второго максимума означает

0 практическое прекращение выделения СО,Н2.из расплава и вызвано разбавлением концентрации этих компонентов в отходящих газах инертным газом., продувка которым производится с постоян5ным расходом. Таким образом, продувка расплава в вакууме, сыграв свою положительную роль, с этого момента является бесполезной и может быть возобновлена только для других целей,

0 Ыапример для перемешивания введенных в расплав ферросплавов. .

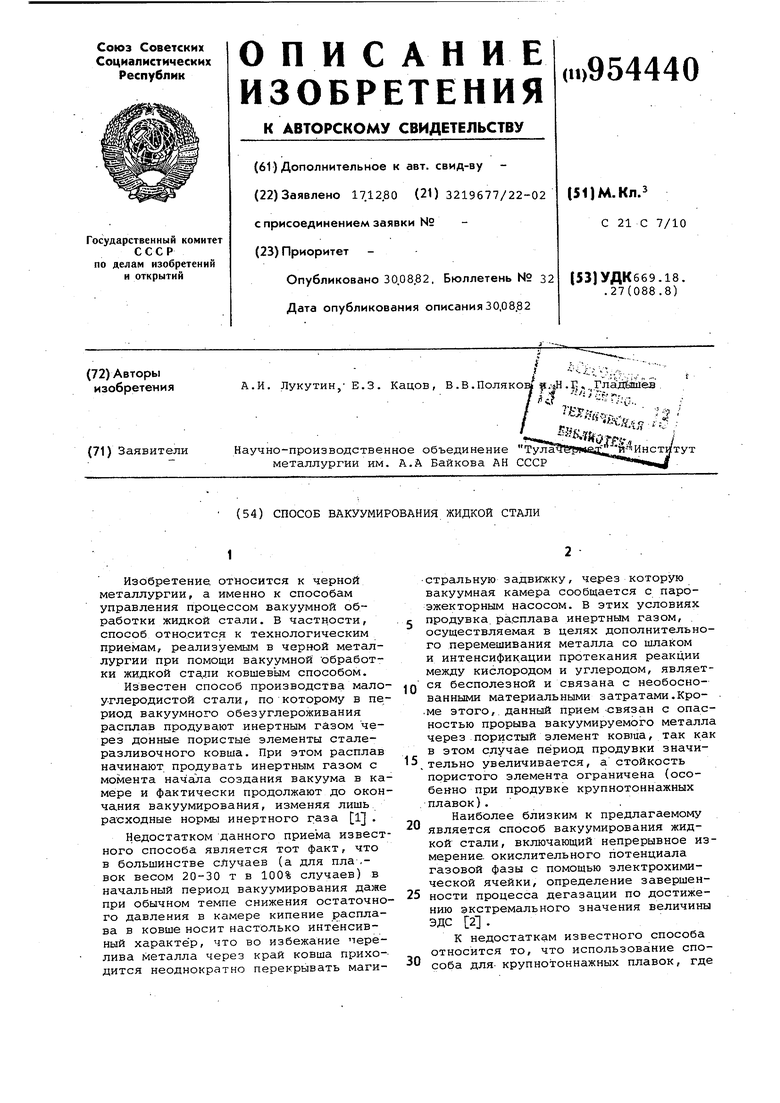

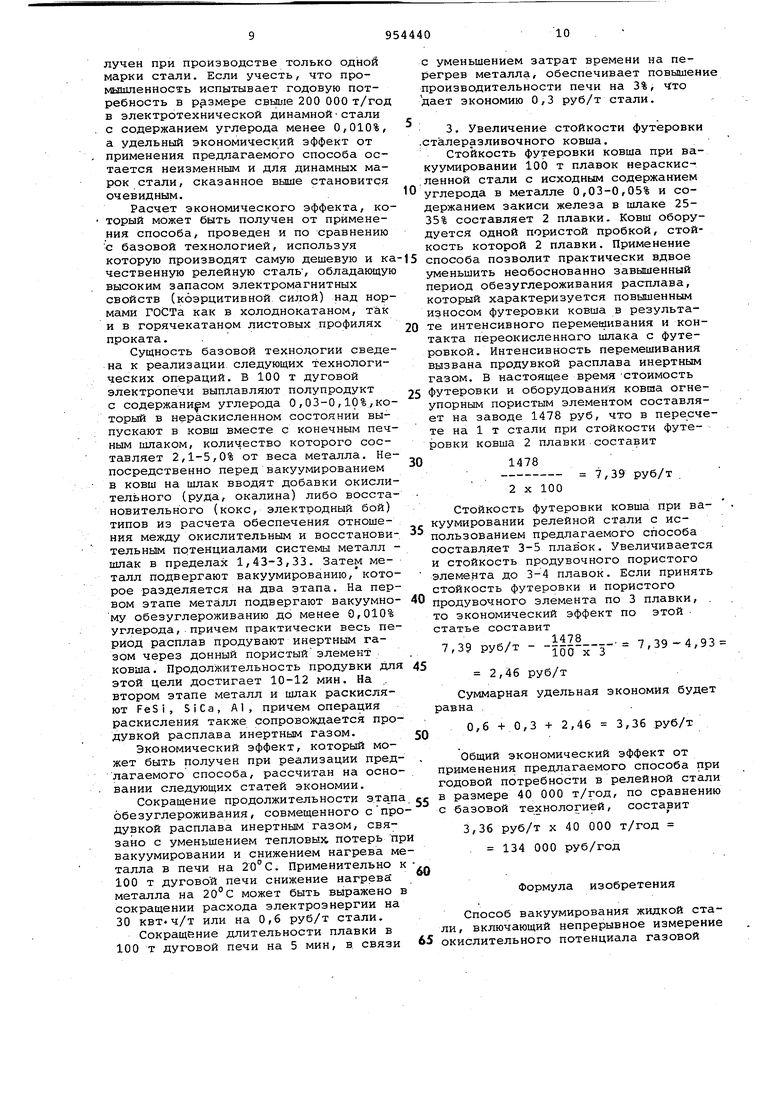

На фиг. 1 показано изменение величины ЭДС, определяющей 9кислительньлй потенциал отходящей газовой фазы,

5 по ходу еакуумирования и продувки инертным газом нераскисленной низкоуглеродистой стали; н - начало кипения расплава в вакууме, f .- время вакуумирования, мин. Стрелками обозначены моменты начала продувки

0 расплава аргоном через донные элементы и введение в расплав легирующих и раскислителей. Q - 1,75-10 нм/мин-т удельный расход аргона для дополнительного обезуглероживания расплава;

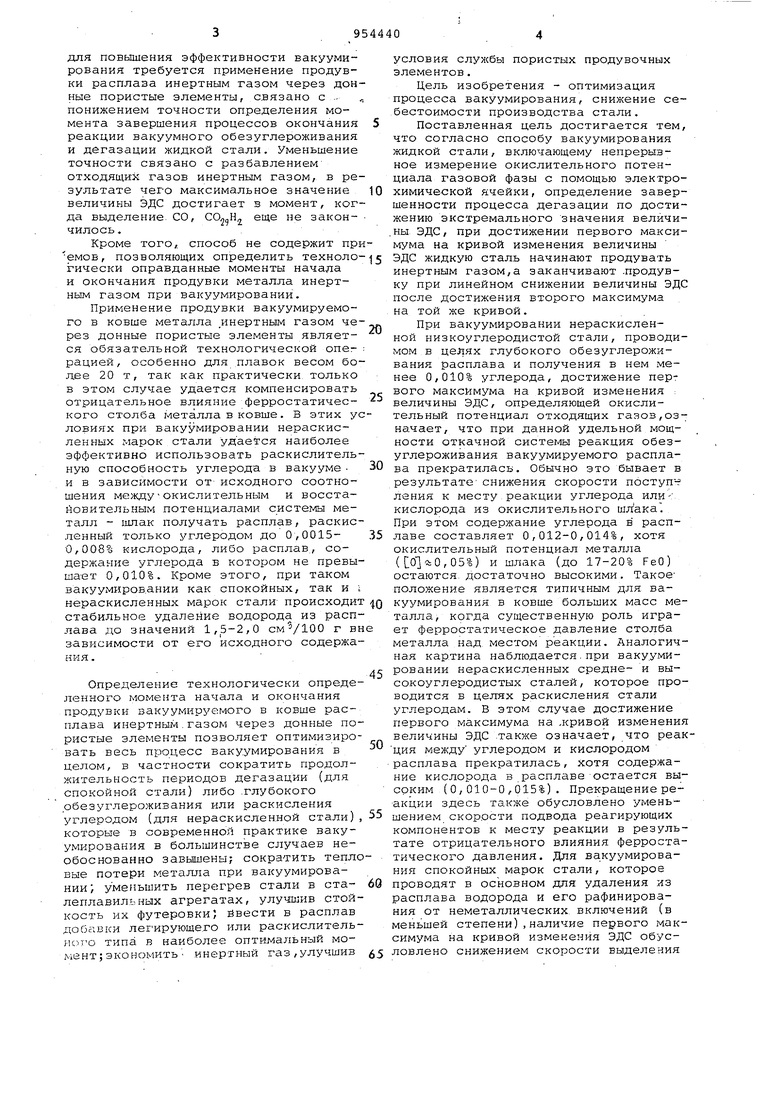

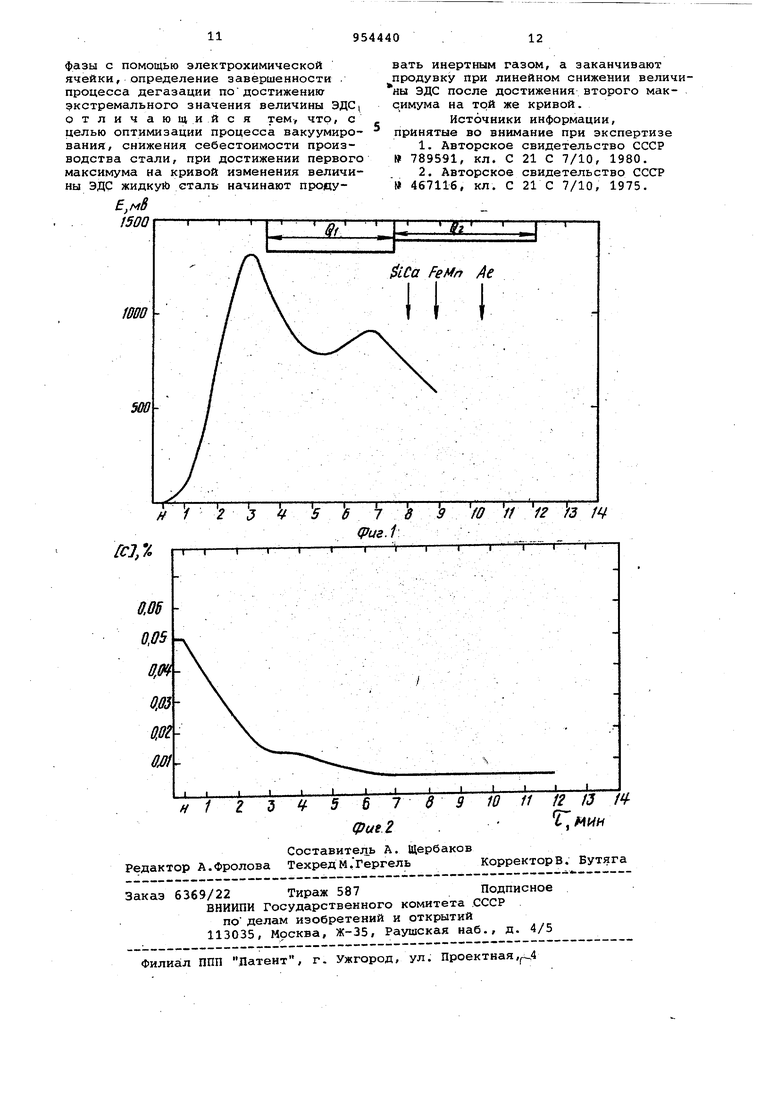

5 Q - О, 5 нм VMHH-т - удельный расход аргона для перемешивания в расплаве добавок раскислительного или легирующего типа; на фиг. 2 - изменение содержания углерода в расплаве

0 в процессе его вакуумирования и продувки инертным газом.

Пример. В 100 т основной электропечи выплавляют и отфильтровывают от серы, фосфора, кремния и час5тично от марганца 100 т металла, пос ле чего плавку в нераскисленном состоянии сливают в ковш вместе с часть окислительного шлака, -количество- ко торого составляет 2,0 т. Химический состав металла перед вакуумированием, %: С 0,050, Мп 0,08 Si 0,02; S 0,015; р о,о1о; о о,обО Содержание легковосстановимых окисло железа в шлаке перед вакуумированием составляло 24% (в пересчете на FeO). После установки ковша с металлом в вакуумную камеру и подключения сис темы пористых элементов к аргонной станции на шлак в ковш вводят мелкодробленный кокс в количестве 0,20 кг/т стали, что обеспечивает ис ходное весовое отношение кислорода, находящегося в металле и в шлаке в в де легковосстановимых окислов железа к углероду в металле и внесенному на шлак равным 2,1 от стехиометрическог их соотношения при окислений углерода. Данный уровень этого отношения , обеспечивает проверенную возможность получения в расплаве после его продувки аргоном в вакууме менее 0,010% углерода. В процессе вакуумной обработки непрерывно измеряют окислительный потенциал отходящих газов при помощи электрохимической ячейки. Непосредственно после достижения первого мак симума на кривой изменения ЭДС (т.е. на 3,5 мин) рйсплав начинают продувать аргоном через донный пористый элемент ковюа, причем расход аргона поддерживают постоянным - 1,75 х X 10 т (фиг. 1). После образования второго максимума на кривой изменения ЭДС и последующего сни жения величины ЭДС с постоянной скоростью, т.е. на 7,5 мин вакуумирования, расход аргона снижают до 0,510 нмVминт и в расплав вводят РеМп, FeSi, А1 в количестве, обеспечивающем заданный состав готовой ста ли. Продувка расплава инертным газом с постоянным расходом -1,75 х X 10 нм /минТ в течение 4 мин (фиг. 2) обеспечивает снижение содержания углерода- в металле с 0,014 до 0,006%. Момент достижения этой концентрации углерода фиксируют непосредственно по ходу вакуумной обработки. Снижение содержания углерода в расплаве с 0,014 до 0,006% имеет существенное значение, поскольку переработка стали с 0,014% углерода требует обезуглероживающего отжига промежуточных Профилей проката, стоимость которого составляет 15-20 руб/т стали. Без этого отжига в такой стали нельзя достигнуть требуемого уровня электромагнитных свойств (коэрцитивной силы), в то время как для стали с 0,006% углерода обезуглероживающий отжиг не нужен. Таким образом, использование приемов способа, позволяет оптимизировать процесс вакуумирования в целом и добиться снижения себестоимости обрабатываемой в вакууме стали. Оптимизация процесса достигается за счет уменьшения продолжительности периода вакуумного обезуглероживания или-де.газации расплава, который . в современной практике вакуумиро.вания необоснованно завышен. Кроме того, начало и окончание обязательной технологической операции - продувки расплава инертным газом, проводимой в целях достижения полноты протека- . ния процессов обезуглероживания и вакуумного раскисления металла, а также его дегазации (удаления водорода) , определяют с помощью приемов предлагаемого способа, опираясь на объективные параметры. Снижения- себестоимости обрабатываемой в вакууме стали достигают за счет сокращения продолжительности вакуумирования, уменьшения тепловых потерь при вакуумировании, уменьшения перегрева стали в плавильных агрегатах, увеличений производительности плавильных агрегатов;-увеличения стойкости футеровки, ковша. Расчет экономической эффективности от применения предлагаемого спо- , соба произведен на примере особониз-коуглеродистой (релейной) стали,производство которой осуществляется с применением ковшевой вакуумной обработки. По сравнению с известным способом, при сталеплавильном переделе релейной стали предлагаемым способом исключено производство вакуумированных плавок с повышенным содержанием углерода, например с 0,014% углерода, которые требуют обезуглероживающего отжига промежуточных профилей проката. Стоимость такого отжига составляет 15-20 руб/т стального проката. Если учесть., что по основному способу каждая 3-5 плавка характеризуется содержанием углерода - 0,014% и -требует обезуглероживающего отжига промежу-. точного профиля проката, вес которого составляет 90 т из 100 т плавки, разлитой, например, в слябовый кристаллизатор УНРС, то исключение этих затрат дает. удельную экономию 90т X 20 руб/т 3,6 руб/т 5 X 100 т Общий экономический эффе,кт от применения способа при годовой потребности в релейной стали в размере 40000 т/год составит 3,.6 руб/т X 40000 т/год 144 000 руб/год Этот экономический эффект является заниженным, так как он может быть получен при производстве только одной марки стали. Если учесть, что промышленность испытывает годовую потребность в размере свыые 200 000 т/год в электротехнической динамнойстали с содержанием углерода менее 0,010%, а удельный экономический эффект от применения предлагаемого способа остается неизменным и для динамных марок стали, сказанное выше становится очевидным. Расчет экономического эффекта, ко торый может быть получен от применения способа, проведен и по сравнению с базовой технологией, используя которую производят самую дешевую и ка чественную релейную сталк, обладающую высоким запасом электромагнитных свойств (коэрцитивной силой) над нормами ГОСТа как в холоднокатаном, так и в горячекатаном листовых профилях проката. . Сущность базовой технологии сведена к реализации следующих технологических операций. В 100 т дуговой электропечи выплавляют полупродукт с содержанием углерода О ,03-0,10%,который в нераскисленном состоянии выпускают в ковш вместе с конечным печным шлаком, количество которого составляет 2,1-5,0% от веса металла. Непосредственно перед вакуумированием в ковш на шлак вводят добавки окислительного (руда, окалина) либо восстановительного (кокс, электродный бой) типов из расчета обеспечения отношения между окислительным и восстановительным потенциалами системы металл шлак в пределах 1,43-3,33. Затем металл подвергают вакуумированию, которое разделяется на два этапа. На первом этапе металл подвергают вакуумному обезуглероживанию до менее 0,010% углерода, причем практически весь период расплав продувают инертным газом через донный пористый элемент ковша. Продолжительность продувки для этой цели достигает 10-12 мин. На . втором этапе металл и шлак раскисляют FeSi, SiCa, Al, причем операция раскисления также сопровождается про дувкой расплава инертным газом. Экономический эффект, который может быть получен при реализации пред лагаемого способа, рассчитан на осно вании следующих статей экономии Сокращение продолжительности этап обезуглероживания, совмещенного с про дувкой расплава инертным газом, связано с уменьшением тепловых потерь п вакуумировании и снижением нагрева м талла в печи на . Применительно 100 т дуговой печи снижение нагрева металла на может быть выражено сокращении расхода электроэнергии на 30 КВТч/т или на 0,6 руб/т стали. Сокращение длительности плавки в 100 т дуговой печи на 5 мин, в связи с уменьшением затрат времени на перегрев металла, обеспечивает повышение производительности печи на 3%, что дает экономию 0,3 руб/т стали. 3. Увеличение стойкости футеровки сталеразливочного ковша. Стойкость футеровки ковша при вакуумировании 100 т плавок нераскисленной стали с исходным содержанием углерода в металле 0,03-0,05% и содержанием закиси железа в шлаке 2535% составляет 2 плавки. Ковш оборудуется одной пористой пробкой, стойкость которой 2 плавки. Применение способа позволит практически вдвое уменьшить необоснованно завышенный период обезуглероживания расплава, который характеризуется повышенным износом футеровки ковша в результате интенсивного перемешивания и контакта переокисленнаго шлака с футеровкой. Интенсивность перемешивания вызвана продувкой расплава инертным газом. В настоящее время -стоимость футеровки и оборудования ковша огнеупорным пористым элементом составляет на заводе 1478 руб, что в пересчете на 1 т стали при стойкости футеровки ковша 2 плавки составит 1478 7,39 руб/т 2 X 100 Стойкость футеровки ковша при вакуумировании релейной стали с использованием предлагаемого способа составляет 3-5 плавок. Увеличивается и стойкость продувочного пористого элемента до 3-4 плавок. Если принять стойкость футеровки и пористого продувочного элемента по 3 плавки, . то экономический эффект по этой . статье составит 1478 - 7,39 -4,93 7,39 руб/т 100 х з 2,46 руб/т Суммарная удельная экономия будет равна 0,6 +0,3 + 2,46 3,36 руб/т Общий экономический эффект от применения предлагаемого способа при годовой потребности в релейной стали в размере 40 000 т/год, по сравнению с базовой технологией, составит 3,36 руб/т X 40 000 т/год 134 000 руб/год Формула изобретения Способ вакуумирования жидкой стали, включающий непрерывное измерение окислительного потенциала газовой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| Способ выплавки нержавеющей стали | 1980 |

|

SU1073291A1 |

| Способ производства нержавеющей стали | 1976 |

|

SU594181A1 |

| Способ обезуглероживания нержавеющих сталей | 1980 |

|

SU901298A1 |

Авторы

Даты

1982-08-30—Публикация

1980-12-17—Подача