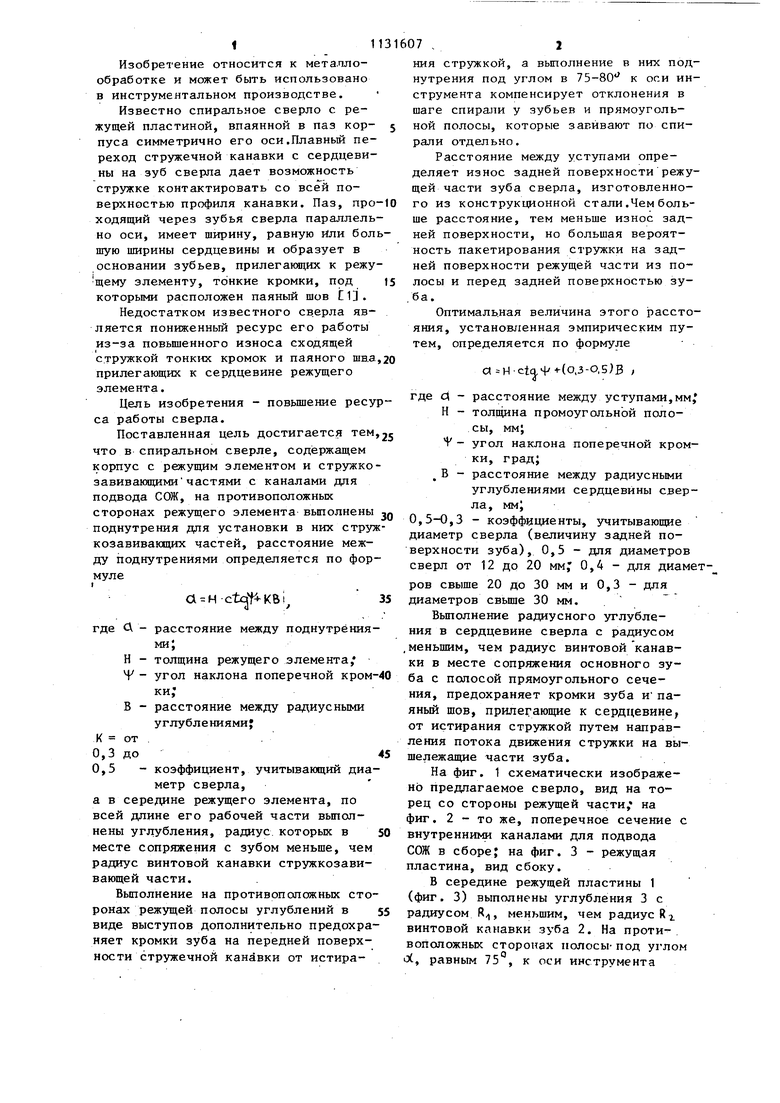

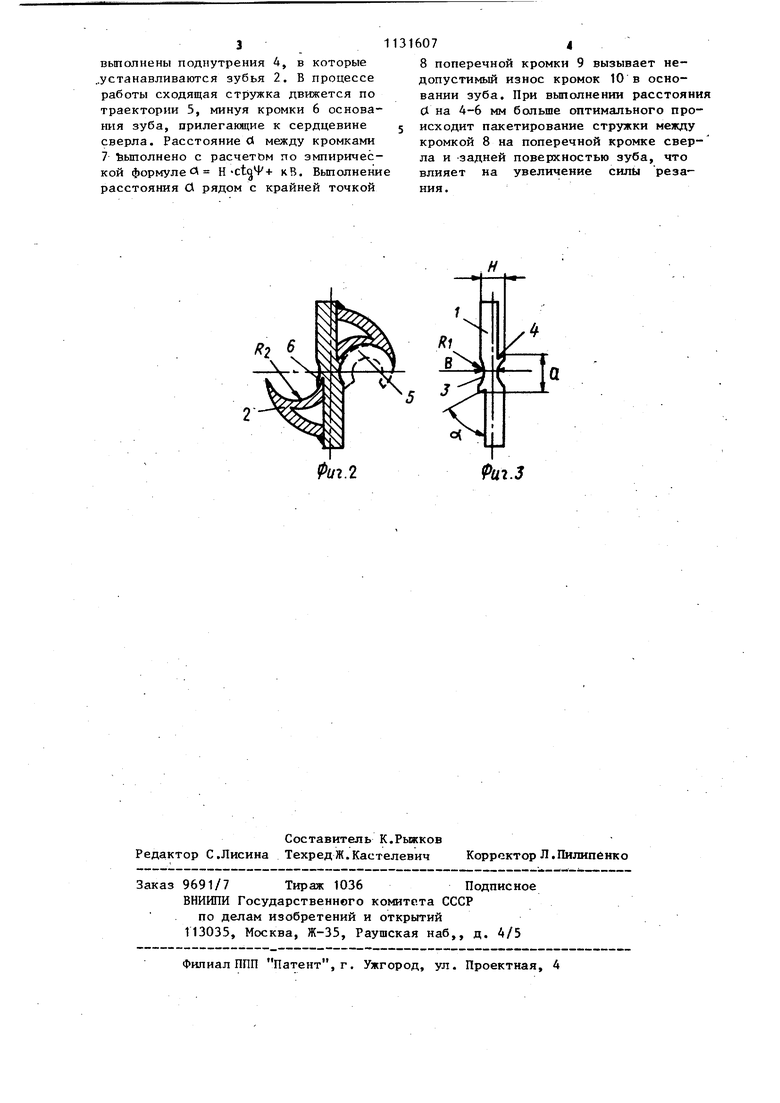

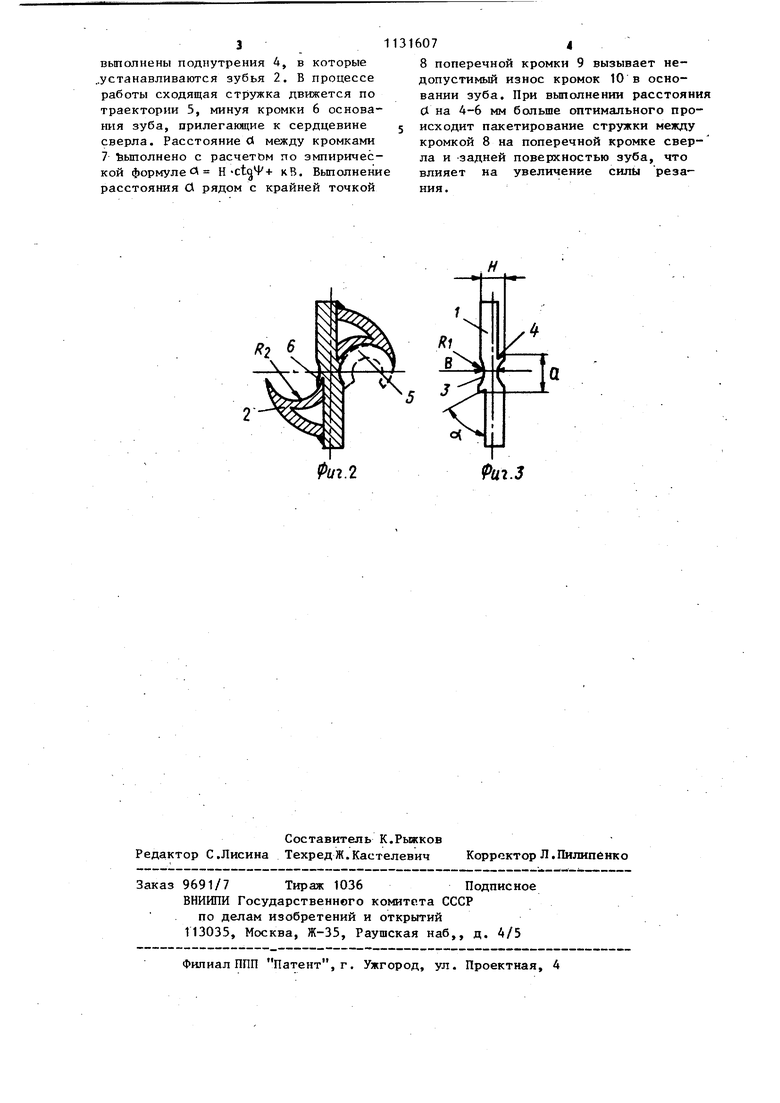

Изобретение относится к мета.олообработке и может быть использовано в инструментальном производстве. Известно спиральное сверло с режущей пластиной, впаянной в паз корпуса симметрично его оси.Плавньм пе реход стружечной канавки с сердцеви ны на зуб сверла дает возможность стружке контактировать со всей поверхностью профиля канавки. Паз, иро ходящий через зубья сверла параллель но оси, имеет ширину, равную или бол шую ширины сердцевины и образует в основании зубьев, прилеганлцих к режу щему элементу, тонкие кромки, под которыми расположен паяный шов С13. Недостатком известного сверла является пониженный ресурс его работы из-за повьш1енного износа сходящей стружкой тонких кромок и паяного шв.а прилегающих к сердцевине режущего элемента. Цель изобретения - повьш1ение ресу са работы сверла. Поставленная цель достигается тем что в спиральном сверле, содержащем корпус с режущим элементом и стружко завивающимичастями с каналами для подвода СОЖ, на противоположных сторонах режущего элемента выполнены поднутрения для установки в них стру козавивающих частей, расстояние между поднутрениями определяется по фор муле I а Н ctcjt KBi где ( - расстояние между поднутрения ми; Н - толщина режущего элемента, Т - угол наклона поперечной кром В - расстояние между радиусными углублениями5 К от 0,3 до 0,5 - коэффициент, учитывающий диа метр Сверла, а в середине режущего элемента, по всей длине его рабочей части вьшалнены углубления, радиус которых в месте сопряжения с зубом меньше, чем радиус винтовой канавки стружкозавивающей части. Выполнение на противоположных сто ронах режущей полосы углублений в виде выступов дополнительно предохра няет кромки зуба на передней поверхности стружечной канавки от истира07 ,J ния стружкой, а выполнение в них поднутрения под углом в 75-80 к оси инструмента компенсирует отклонения в шаге спирали у зубьев и прямоугольной полосы, которые завивают по спирали отдельно. Расстояние между уступами определяет износ задней поверхности режущей части зуба сверла, изготовленного из конструкционной стали .Чем больше расстояние, тем меньше износ задней поверхности, но большая вероятность пакетирования стружки на задней поверхности режущей части из полосы и перед задней поверхностью зуба. Оптимальная величина этого расстояния, установленная эмпирическим путем, определяется по формуле a H-ctij.f 1-(о,з-о,5}Б ; где d - расстояние между уступами,мм, Н - толщина промоугольной полосы, мм; - угол наклона поперечной кромки, град; , В - расстояние между радиусными углублениями сердцевины сверла, мм; 0,5-0,3 - коэффициенты, учитывающие диаметр сверла (величину задней поверхности зуба), 0,5 - для диаметров сверл от 12 до 20 MMJ 0,4 - для диаметров свыше 20 до 30 мм и 0,3 - для диаметров свьш1е 30 мм. . Выполнение радиусного углубления в сердцевине сверла с радиусом меньшим, чем радиус винтовой канавки в месте сопряжения основного зуба с полосой прямоугольного сечения, предохраняет кромки зуба и паяный шов, прилегающие к сердцевине, от истирания стружкой путем направления потока движения стружки на вышележащие части зуба. На фиг. 1 схематически изображено предлагаемое сверло, вид на торец со стороны режущей части, на фиг. 2 - то же, поперечное сечение с внутренншда каналами для подвода СОЖ в сборе; на фиг. 3 - режущая пластина, вид сбоку. В середине режущей пластины 1 (фиг. 3) выполнены углубления 3 с радиусом R, меньшим, чем радиус R. винтовой канавки зуба 2. На противоположных сторонах полосы- под углом t, равным 75 , к оси инструмента

3

выполнены поднутрения 4, в которые ..устанавливаются зубья 2. В процессе работы сходящая стружка движется по траектории 5, минуя кромки 6 основания зуба, прилегающие к сердцевине сверла. Расстояние d между кромками 7 Ььшолнено с расчетом по эмпирической формуле t Н кВ. Выполнени расстояния d рядом с крайней точкой

6074

8 поперечной кромки 9 вызывает недопустимый износ кромок 10 в основании зуба. При выполнении расстояния d на 4-6 мм больше оптимального происходит пакетирование стружки между кромкой 8 на поперечной кромке сверла и задней поверхностью зуба, что влияет на увеличение силы резнния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА | 2001 |

|

RU2201317C2 |

| КОНЦЕВАЯ ФРЕЗА С СИММЕТРИЧНЫМ РАСПОЛОЖЕНИЕМ ЦЕНТРАЛЬНЫХ УГЛОВ ДЛЯ ОБРАБОТКИ ТИТАНА | 2014 |

|

RU2653044C2 |

| КОНЦЕВАЯ ФРЕЗА С НЕСИММЕТРИЧНЫМ РАСПОЛОЖЕНИЕМ УГЛОВ ОТКЛОНЕНИЯ ДЛЯ ОБРАБОТКИ ТИТАНА | 2014 |

|

RU2650019C2 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2237549C1 |

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2247632C1 |

| СПИРАЛЬНОЕ СВЕРЛО | 2004 |

|

RU2372171C2 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

СПИРАЛЬНОЕ СВЕРЛО, содержащее корпус с режущим элементом и стружкозавивающими ча1стями с каналами для подвода СОЖ, отличающееся тем, что, с целью повышения ресурса работы сверла, на противоположньк сторонах режущего элемента выполнены поднутрения для установки в них стружкозавивающих частей, расстояние между поднутрениями определяется по формуле dH Ci a расстояние между поднутрениягде ми J Н -. толщина режущего элемента; 4 угол наклона поперечной кромки; В - расстояние между ра чиусными углублениями; К от 0,3 до 0,5 - коэффи1Ц1ент, учитывакщий диаметр сверла, a в I середине режущего элемента, по всей длине его рабочей части выполнены углубления, радиус которых в месте сопряжения с зубом меньще чем радиус винтовой канавки стружкозавивающей части. ОО Од О sj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Спиральное сверло | 1973 |

|

SU677825A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-30—Публикация

1982-07-08—Подача