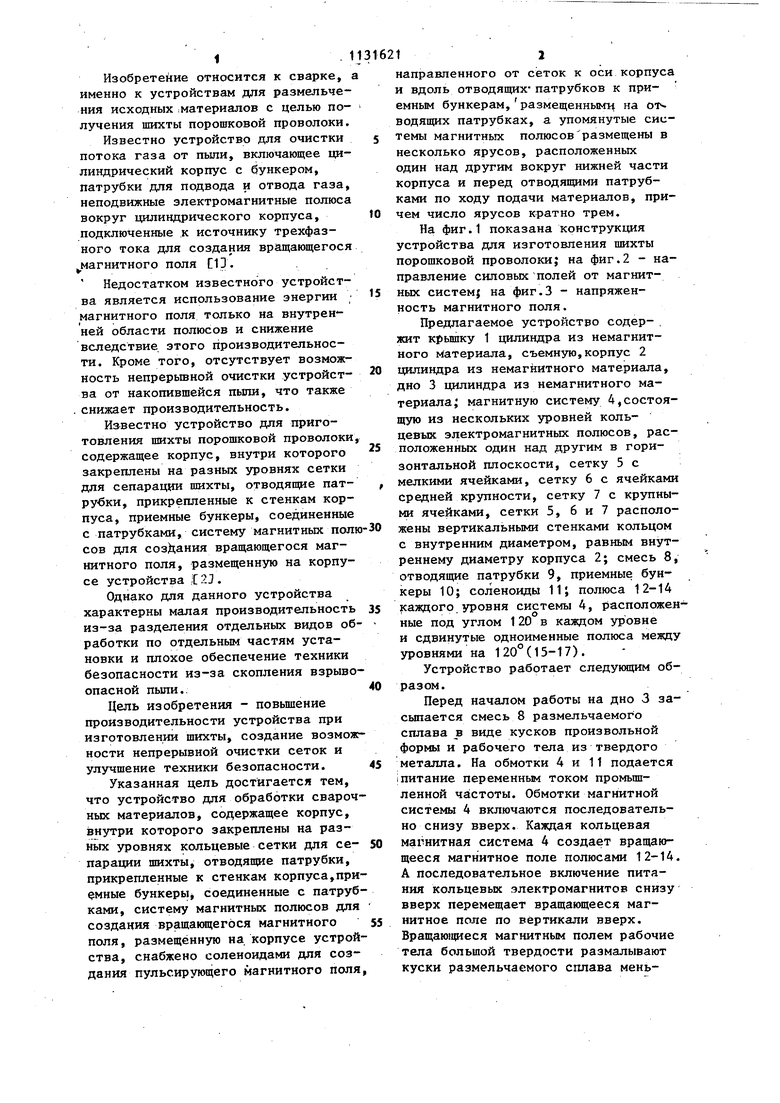

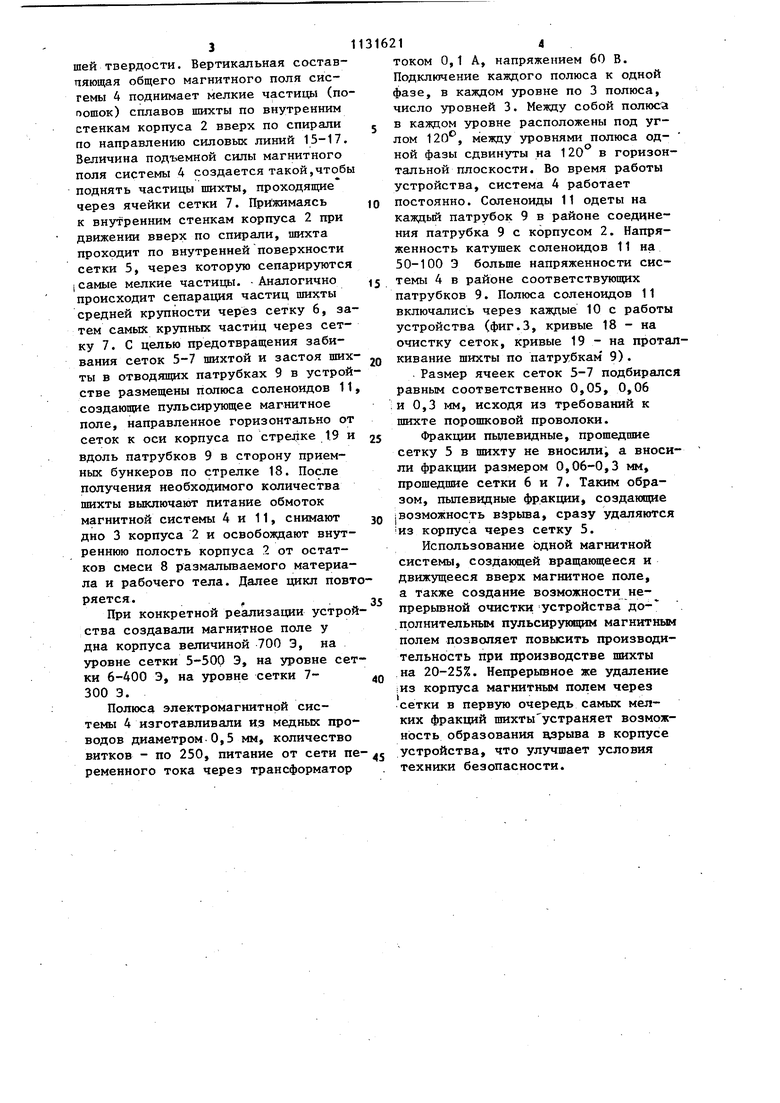

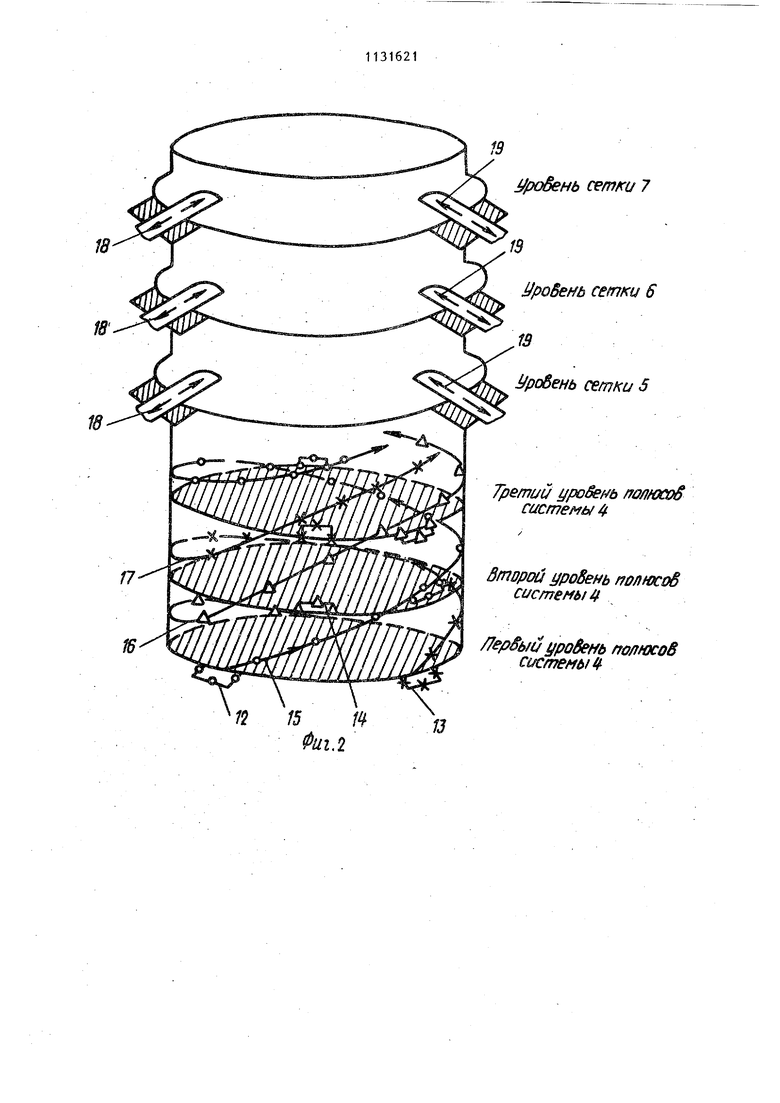

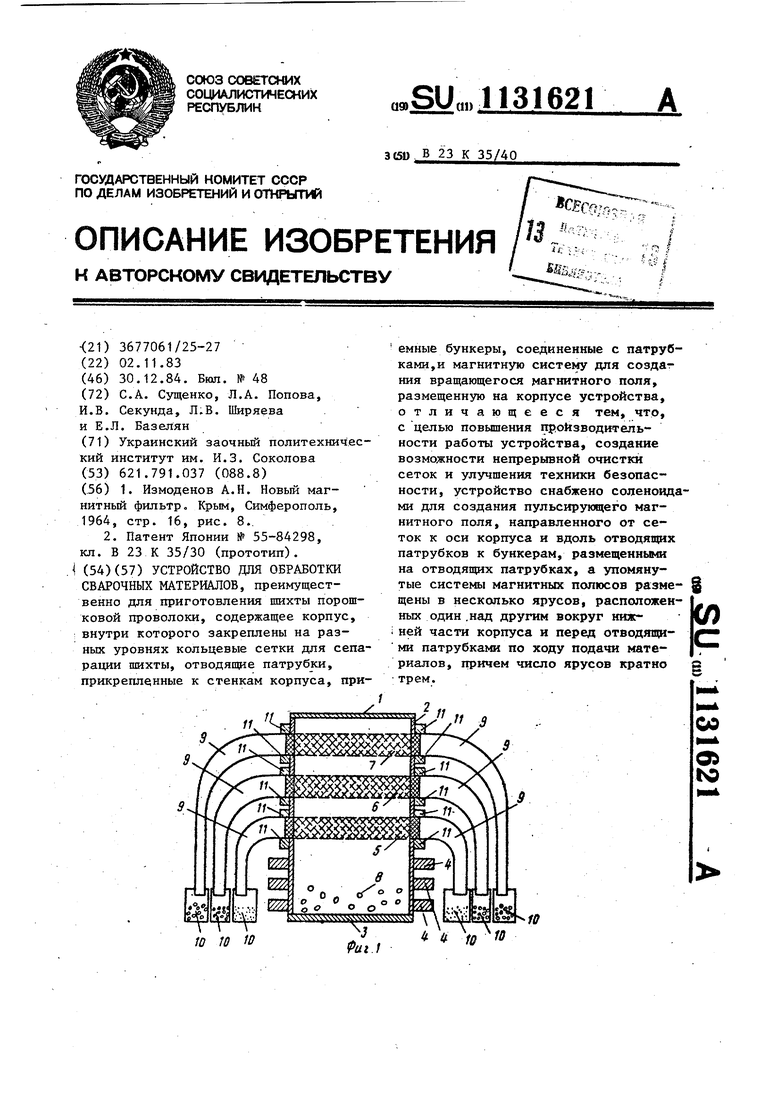

1. Изобретение относится к сварке, именно к устройствам для размельчения исходных ;материалов с целью получения шихты порошковой проволоки. Известно устройство для очистки потока газа от пыли, включающее цилиндрический корпус с бункером, патрубки для подвода и отвода газа, неподвижные электромагнитные полюса вокруг цилиндрического корпуса, подключенные .к источнику трехфазного тока для создания вращающегося магнитного поля Ш. Недостатком известного устройства является использование энергии магнитного поля только на внутрен ней области полюсов и снижение вследствие, зтого производительности. Кроме того, отсутствует возможность непрерьтной очистки устройства от накопившейся пьши, что также снижает производительность. Известно устройство для приготовления шихты порошковой проволоки содержащее корпус, внутри которого закреплены на разных уровнях сетки для сепарации шихты, отводящие патрубки, прикрепленные к стенкам корпуса, приемные бункеры, соединенные с патрубками, систему магнитных пол сов для соз)ания вращающегося магнитного поля, размещенную на корпусе устройства 12. Однако для данного устройства характерны малая производительность из-за разделения отдельных видов об работки по отдельным частям установки и плохое обеспечение техники безопасности из-за скопления взрыво опасной пыли. Цель изобретения - повьшение производительности устройства при изготовлении шихты, создание возмож ности непрерывной очистки сеток и улучшение техники безопасности. Указанная цель достигается тем, что устройство для обработки свароч ньк материалов, содержащее корпус, внутри которого закреплены на разных уровнях кольцевые сетки для сепарации шихты, отводящие патрубки, прикрепленные к стенкам корпуса,при емные бункеры соединенные с патруб ками, систему магнитных полюсов для создания вращающегося магнитного поля, размещённую на корпусе устрой ства, снабжено соленоидами для создания пульсирующего магнитного поля 1 направленного от сеток к оси корпуса и вдоль ОТВОДЯЩИХ патрубков к приемным бункерам,размещенными на отводящих патрубках, а упомянутые системы магнитных полюсов размещены в несколько ярусов, расположенных один над другим вокруг нижней части корпуса и перед отводящими патрубками по ходу подачи материалов, причем число ярусов кратно трем. На фиг.1 показана конструкция устройства для изготовления шихты порошковой проволоки; на фиг.2 - направление силовых полей от магнитных систем; на фиг.З - напряженность магнитного поля. Предлагаемое устройство содер- , жит крьшку 1 цилиндра из немагнитного материала, съемную,корпус 2 цилиндра из немагйитного материала, дно 3 цилиндра из немагнитного материала; магнитную систему 4,состоящую из нескольких уровней кольцевых электромагнитных полюсов, расположенных один над другим в горизонтальной плоскости, сетку 5 с мелкими ячейками, сетку 6 с ячейками средней крупности, сетку 7 с крупными ячейками, сетки 5, 6 и 7 расположены вертикальными стенками кольцом с внутренним диаметром, равным внутреннему диаметру корпуса 2; смесь 8, отводящие патрубки 9, приемные бункеры 10; соленоиды 11; полюса 12-14 каждого уровня системы 4, расположенные под углом 120 в каждом уровне и сдвинутые одноименные полюса между уровнями на 120(15-17). Устройство работает следующим образом. Перед началом работы на дно 3 засыпается смесь 8 размельчаемого сплава з виде кусков произвольной формы и рабочего тела из твердого металла. На обмотки 4 и 11 подается питание переменным током промьш ленной ча1стоты. Обмотки магнитной системы 4 включаются последовательно снизу вверх. Каждая кольцевая магнитная система 4 создает вращающееся магнитное поле полюсами 12-14. А последовательное включение питания кольцевых электромагнитов снизу вверх перемещает вращающееся магнитное поле по вертикали вверх. Вращающиеся магнитным полем рабочие тела большой твердости размалывают куски размельчаемого сплава меньшей твердости. Вертикальная составпяющая общего магнитного поля сисгемы 4 поднимает мелкие частицы (попошок) сплавов шихты по внутренним стенкам корпуса 2 вверх по спирали по направлению силовых линий 15-17. Величина подг емной силы магнитного поля системы 4 создается такой,чтобы поднять частицы шихты, проходящие через ячейки сетки 7. Прижимаясь к внутренним стенкам корпуса 2 при движении вверх по спирали, шихта проходит по внутренней поверхности сетки 5, через которую сепарируются iсамые мелкие частицы. -Аналогично происходит сепарация частиц шихты средней крупности через сетку 6, за тем самых крупных частиц через сетку 7. С целью предотвращения забивания сеток 5-7 шихтой и застоя ших ты в отводящих патрубках 9 в устрой стве размещены полюса соленоидов 11 создающие пульсирующее магнитное поле, направленное горизонтально от сеток к оси корпуса по стредгке 1.9 и вдоль патрубков 9 в сторону приемных бункеров по стрелке 18. После получения необходимого количества шихты выключают питание обмоток магнитной системы 4 и 11, снимают дно 3 корпуса 2 и освобождают внутреннюю полость корпуса 2 от остатков смеси 8 размальшаемого материала и рабочего тела. Далее цикл повт ряется. При конкретной реализации устрой ства создавали магнитное поле у дна корпуса величиной 700 Э, на уровне сетки 5-500 Э, на уровне сет ки 6-400 Э, на уровне сетки 7300 Э. Полюса электромагнитной системы 4 изготавливали из медных проводов диаметром 0,5 мм, количество витков - по 250, питание от сети пе ременного тока через трансформатор током 0,1 А, напряжением 60 В. Подключение каждого полюса к одной фазе, в каждом уровне по 3 полюса, число уровней 3. Между собой полюсЭ в каждом уровне расположены под углом 120, между уровнями полюса одJ , между уровнями полюса ной фазы сдвинуты на 120 в горизонтальной плоскости. Во время работы устройства, система 4 работает постоянно. Соленоиды 11 одеты на каждый патрубок 9 в районе соединения патрубка 9 с корпусом 2. Напряженность катушек соленоидов 11 на 50-100 Э больше напряженности системы 4 в районе соответствующих патрубков 9. Полюса соленоидов 11 включались через каждые 10 с работы устройства (фиг.З, кривые 18 - на очистку сеток, кривые 19 - на проталкивание щихты по патрубкам 9). Размер ячеек сеток 5-7 подбирался равным соответственно 0,05, 0,06 и 0,3 I-1M, исходя из требований к шихте порошковой проволоки. Фракции пьщевидные, прошедпме сетку 5 в шихту не вносили а вносили фракции размером 0,06-0,3 мм, прошедшие сетки 6 и 7, Таким образом, пылевидные фракции, создающие jвозможность взрыва, сразу удаляются ИЗ корпуса через сетку 5. Использование одной магнитной системы, создающей вращающееся и движущееся вверх магнитное поле, а также создание возможности непрерывной очистки устройства до- полнительным пульсирукщим магнитным полем позволяет повысить производительность при производстве шихты на 20-25%. Непрерьганое же удаление |Из корпуса магнитным полем через сетки в первую очередь самых мелких фракций шихтыустраняет возможность образования дзрыва в корпусе устройства, что улучшает условия техники безопасности. П 15 Фиг,2 Продень сетки 7 J/робем сетки 6 J/poSeHb сет ни 5 Третий ijpoSef b полюсов сие темь/ 4 Второй уровень сие те мы 4 уровень полюсов систем(1 .150 700 500 300 100 О . иг.З

дрст Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокоградиентный мокрый магнитный сепаратор со сверхпроводящей магнитной системой | 2017 |

|

RU2728038C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2030938C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| Электромагнитный фильтр | 1979 |

|

SU874117A1 |

| Устройство для дозирования дисперсного материала | 1982 |

|

SU1068719A1 |

| Пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ | 2024 |

|

RU2840154C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ ОТХОДОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1475281C |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СВАРОЧНЫХ МАТЕРИАЛОВ, преимущественно для приготовления шихты порошковой проволоки, содержащее корпус, внутри которого закреплены на разных уровнях кольцевые сетки для сепарации шихты, отводящие патрубки, прикрепленные к стенкам корпуса, приемные бункеры, соединенные с патрубками,и магнитную систему для создат ния вращающегося магнитного поля, размещенную на корпусе устройства, отличающееся тем, что, с целью повышения производительности работы устройства, создание возможности непрерывной очистки сеток и улучшения техники безопасности, устройство снабжено соленоидами для создания пульсирующего магнитного поля, направленного от сеток к оси корпуса и вдоль отводящих патрубков к бункерам, размещенными на отводящих патрубках, а упомянутые системы магнитных полюсов размещены в несколько ярусов, расположенных один .над другим вокруг нижi ней части корпуса и перед отводящи ми патрубками по ходу подачи материалов, причем число ярусов кратно трем. IfJ 00 Од ю fff f0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Измоденов А.Н | |||

| Новый магнитный фильтр | |||

| Крым, Симферополь, 1964, стр | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-30—Публикация

1983-11-02—Подача