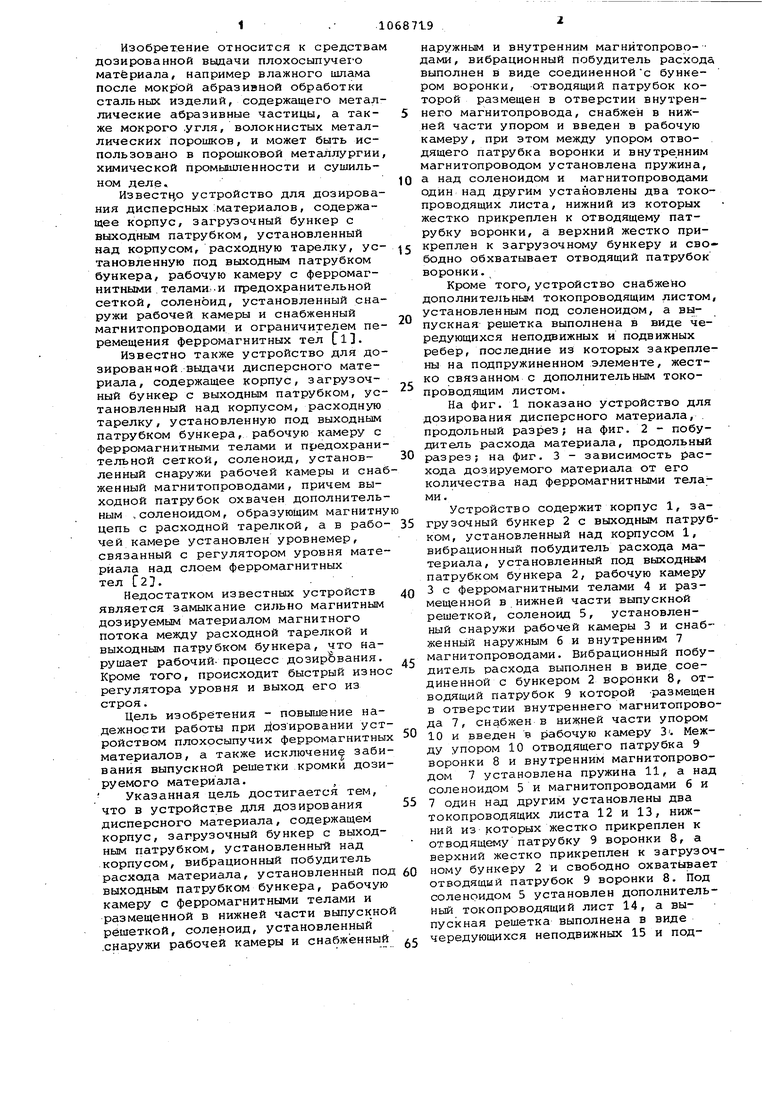

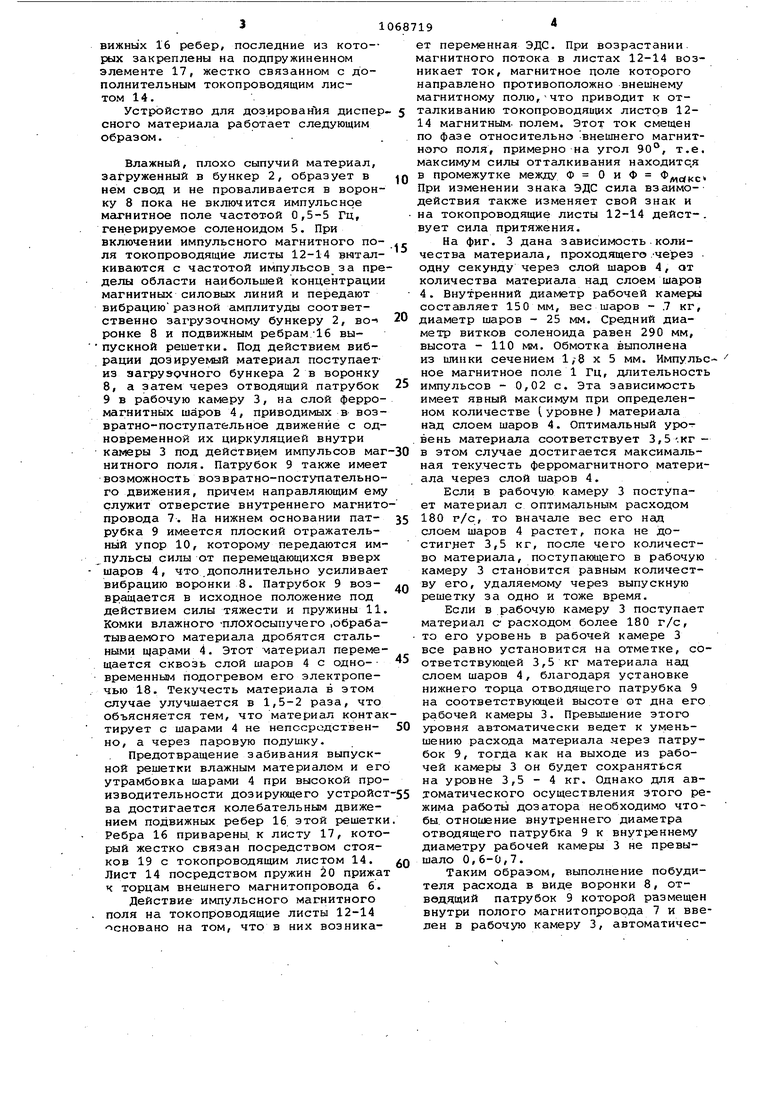

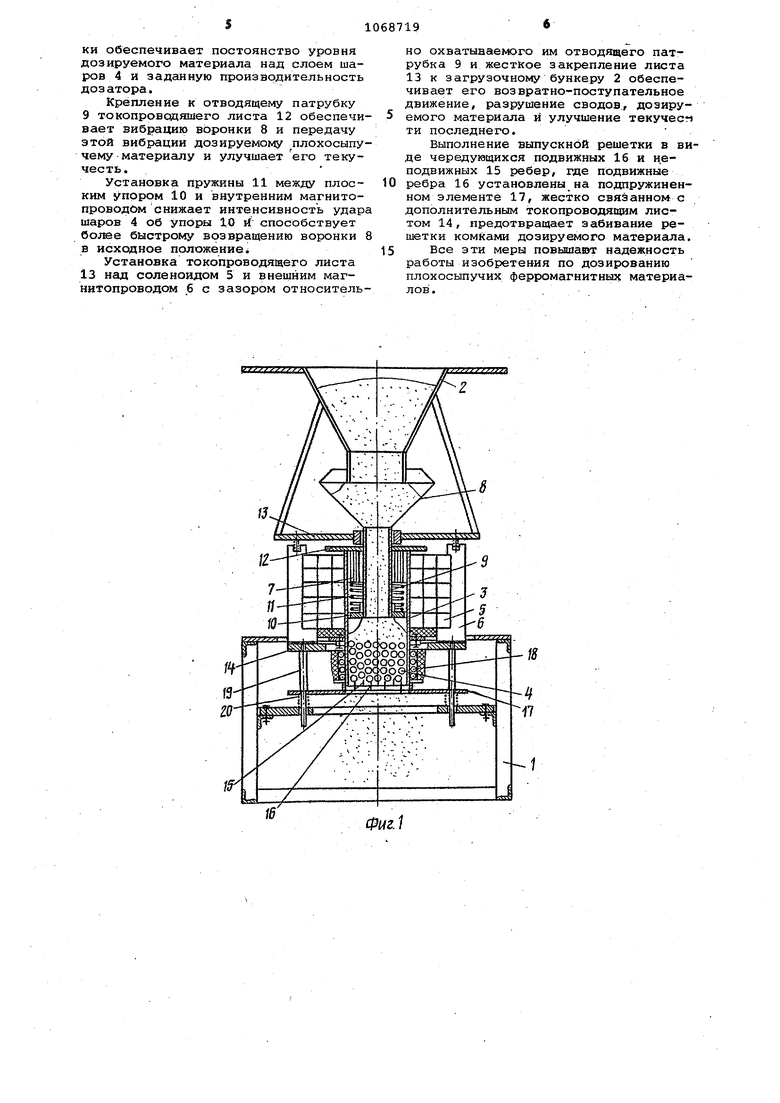

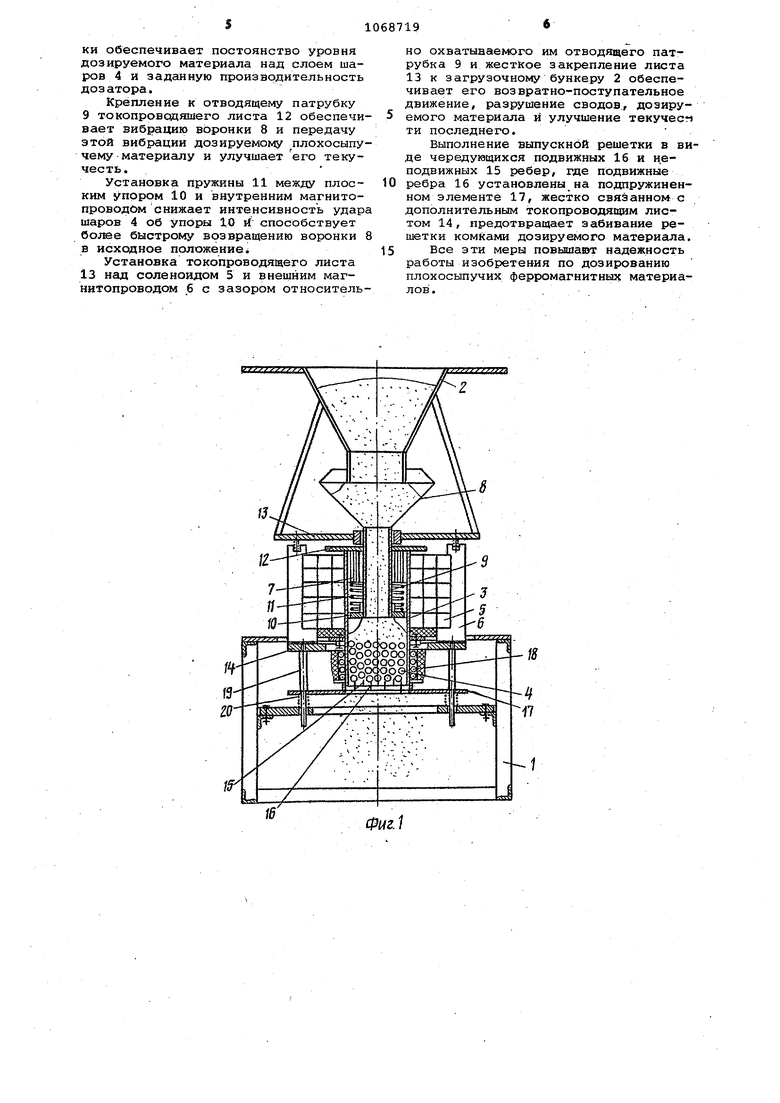

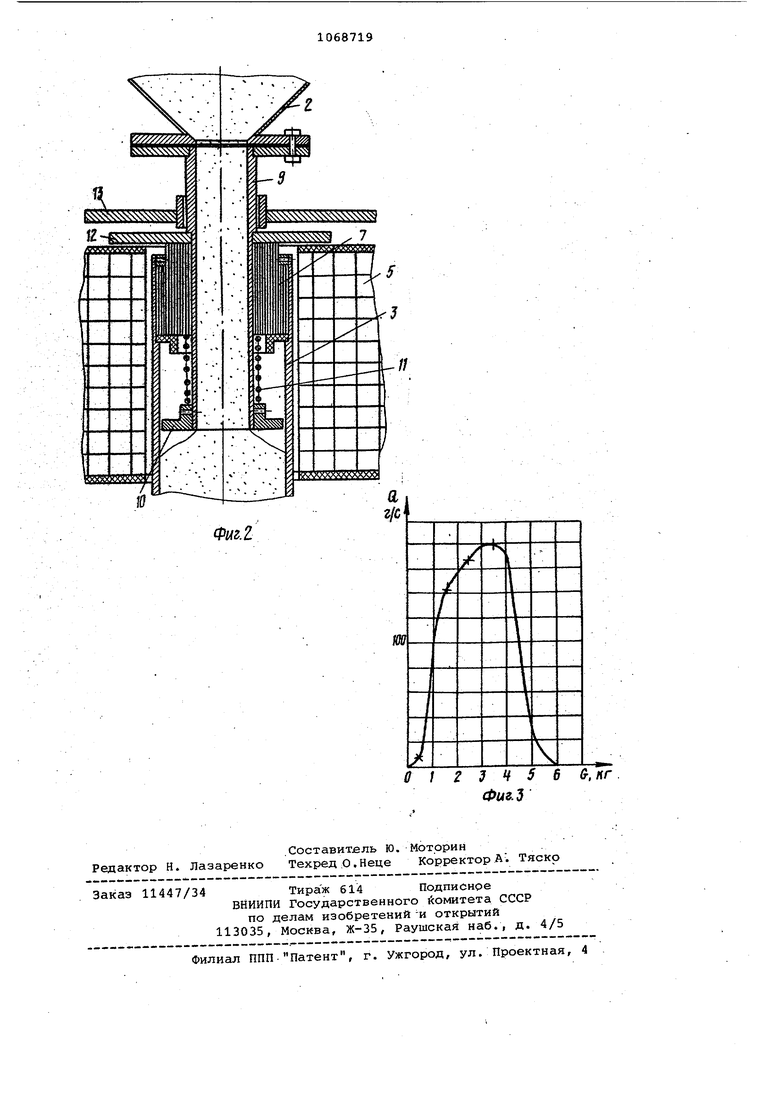

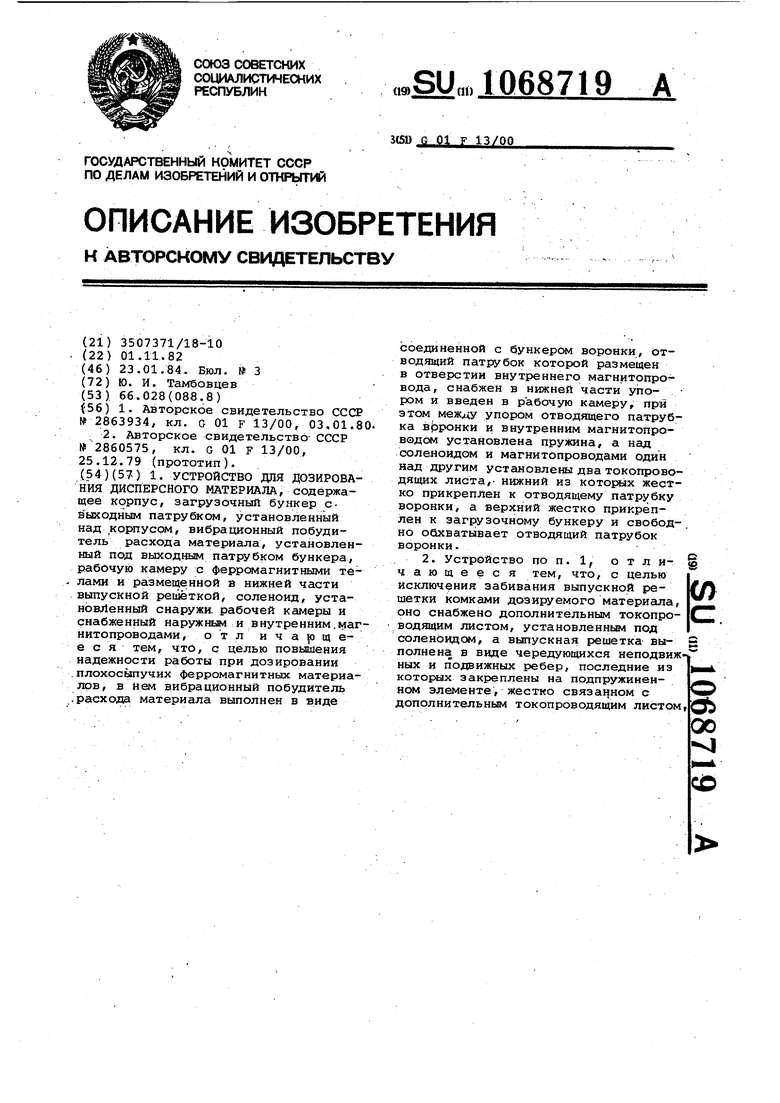

Изобретение относится к средства дозированной выдачи плохосыпучего материала, например влажного шлама после абразивной обработки стальных изделий, содержащего метал лические абразивные частицы, а также мокрого угля, волокнистых металлических порошков, и может быть использовано в порошковой металлургии химической промышленности и сушильном деле. Известно устройство для дозирования дисперсных материалов, содержащее корпус, загрузочный бункер с выходным патрубком, установленный над корпусом, расходную тарелку, УСтановленную под выходным патрубком бункера, рабочую камеру с ферромагнитными телами;, и предохранительной сеткой, соленоид, установленный снаружи рабочей камеры и снабженный магнитопроводами и ограничителем перемещения ферромагнитных тел Cl3« Известно также устройство для дозированной, выдачи дисперсного материала, содержащее корпус, загрузочный бункер с выходным патрубком, установленный над корпусом, расходную тарелку, установленную под выходньм патрубком бункера, рабочую камеру с ферромагнитными телами и предохранительной сеткой, соленоид, установленный снаружи рабочей камеры и снаб женный магнитопроводами, причем выходной патрубок охвачен дополнительным ,соленоидом, образующим магнитну цепь с расходной тарелкой, а в рабо чей камере установлен уровнемер, связанный с регулятором уровня материала над слоем ферромагнитных тел С2}.. Недостатком известных устройств является замыкание сильно магнитным дозируемым материалом магнитного потока между расходной тарелкой и выходным патрубком бункера, что нарушает рабочий-процесс дозирбвания. Кроме того, происходит быстрый износ регулятора уровня и выход его из строя. Цель изобретения - повышение надежности работы при д озировании устройством плохрсыпучих ферромагнитных материалов, а также исключени заби вания выпускной решетки кромки дозируемого материала. Указанная цель достигается тем, что в устройстве для дозирования дисперсного материала, содержащем корпус, загрузочный бункер с выходным патрубком, установленный над корпусом, вибрационный побудитель расхода материала, установленный под выходным патрубком бункера, рабочую камеру с ферромагнитными телами и размещенной в нижней части выпускной решеткой, соленоид, установленный .снаружи рабочей камеры и снабженный наружным и внутренним магнитопрово- дами, вибрационный побудитель расхода выполнен Bi виде соединеннойс бункером воронки, отводящий патрубок которой размещен в отверстии внутреннего магнитопровода, снабжен в нижней части упором и введен в рабочую камеру, при этом между упором отводящего патрубка воронки и внутренним магнитопроводом установлена пружина, а над соленоидом и магнитопроводами один над другим установлены два токопроводящих листа, нижний из которых жестко прикреплен к отводящему патрубку воронки, а верхний жестко прикреплен к загрузочному бункеру и свободно обхватывает отводящий патрубок воронки. Кроме того, устройство снабжено дополнительным токопроводящим листом, установленным под соленоидом, а вьапускная решетка выполнена в виде чередующихся неподвижных и подвижных ребер, последние из которых закреплены на подпружиненном элементе, жестко связанном с дополнительным токопроводящим листом. На фиг. 1 показано устройство для дозирования дисперсного материала, . продольный разрез; на фиг. 2 - побудитель расхода материала, продольный разрез; на фиг. 3 - зависимость расхода дозируемого материала от его количества над ферромагнитными телами. Устройство содержит корпус 1, загрузочный бункер 2 с выходным патрубком, установленный над корпусом 1, вибрационный побудитель расхода материала, установленный под выходным патрубком бункера 2, рабочую камеру 3 с ферромагнитными телами 4 и размещенной в нижней части выпускной решеткой, соленоид 5, установленный снаружи рабочей камеры 3 и снабженный наружным 6 и внутренним 7 магнитопроводами. Вибрационный побудитель расхода выполнен в виде соединенной с бункером 2 воронки 8, отводящий патрубок 9 которой -размещен в отверстии внутреннего магнитопровода 7, снабжен в низкней части упором 10 и введен в рабочую камеру 3. Между упором 10 отводящего патрубка 9 воронки 8 и внутренним магнитопроводом 7 установлена пружина 11, а над соленоидом 5 и магнитопроводами 6 и 7 один над другим установлены два токопроводящих листа 12 и 13, нижний из которых жестко прикреплен к отводящему патрубку 9 воронки 8, а верхний жестко прикреплен к загрузочному бункеру 2 и свободно охватывает отводящий патрубок 9 воронки 8. Под соленоидом 5 установлен дополнительный токопроводящий лист 14, а выпускная решетка выполнена в виде чередующихся неподвижных 15 и под31вижных 16 ребер, последние из кото-рых закреплены на подпружиненном элементе 17, жестко связанном с дополнительным токопроводящим листом 14. Устройство для дозирования диспер сного материала работает следующим образом. Влажный, плохо сыпучий материал, загруженный в бункер 2, образует в нем свод и не проваливается в воронку 8 пока не включится импульсное магнитное поле частотой 0,5-5 Гц, генерируемое соленоидом 5. При включении импульсного магнитного поля токопроводящие листы 12-14 выталкиваются с частотой импульсов за пре делы области наибольшей концентрации магнитных силовых линий и передают вибрациюразной амплитуды соответственно загрузочному бункеру 2, воч ронке 8 и подвижным ребрам -16 вы пускной решетки. Под действием вибрации дозируемый материал поступаетиз загрузочного бункера 2 в воронку 8, а затем через отводящий патрубок 9 в рабочую камеру 3, на слой ферромагнитных шаров 4, приводимых в возвратно-поступательное движение с одновременной их циркуляцией внутри камеры 3 под действием импульсов маг нитного ПОЛЯ. Патрубок 9 также имеет возможность воз вратно-поступательного движения, причем направляющим ему служит отверстие внутреннего магнито провода 7. На нижнем основании патрубка 9 имеется плоский отражательнь1й упор 10, которому передаются им пульсы силы от перемещающихся вверх шаров 4, что дополнительно усиливает вибрацию воронки 8. Патрубок 9 возвращается в исходное положение под действием силы тяжести и пружины 11 Комки влажного плохосыпучего .обрабатываемого материала дробятся стальными щарами 4. Этот материал перемещается сквозь слой шаров 4 с одновременным подогревом его электропечью 18. Текучесть материала в этом случае улучшается в 1,5-2 раза, что объясняется тем, что материал контак тирует с шарами 4 не непосредственно, а через паровую подушку. Предотвращение забивания выпускной решетки влажным материалом и ег утрамбовка шарами 4 при высокой про изводительности дозирующего устройс ва достигается колебательным движением подвижных ребер 16. этой решетк Ребра 16 приварены, к листу 17, кото рый жестко связан посредством стояков 19 с токопроводящим листом 14. Лист 14 посредством пружин 20 прижа к торцам внешнего магнитопровода 6. Действие импульсного магнитного поля на токопроводящие листы 12-14 основано на том, что в них возника19ет переменная ЭДС. При возрастании агнитного потока в листах 12-14 возникает ток, магнитное поле которого направлено противоположно внешнему магнитному полю,что приводит к отталкиванию токопроводяишх листов 1214 магнитным, полем. Этот ток смещен по фазе относительно -внешнего магнитного поля, примерно на угол 90°, т.е. максимум силы отталкивания находитс.я в промежутке между При изменении знака ЭДС сила взаимодействия также изменяет свой знак и на токопроводящие листы 12-14 деист- . вует сила притяжения. На фиг. 3 дана зависимость.количества материала, проходящего/через . одну секунду через слой шаров 4, ат количества материала над слоем шаров 4. Внутренний диаметр рабочей камеры составляет 150 мм, вес шаров - .7 кг, диаметр шаров - 25 мм. Средний диаметр витков соленоида равен 290 мм, высота - 110 NM. Обмотка выполнена из шинки сечением 1/8 х 5 мм. Импульсное магнитное поле 1 Гц, длительность импульсов - 0,02 с. Эта зависимость имеет явный максимум при определенном количестве ( уровне ) материала над слоем шаров 4. Оптимальный уро-г вень материала соответствует 3,5.кг - в этом случае достигается максимальная текучесть ферромагнитного материала через слой шаров 4. Если в рабочую камеру 3 поступает материал с оптимальным расходом 180 г/с, то вначале вес его над слоем шаров 4 растет, пока не достигнет 3,5 кг, после чего количество материала, поступающего в рабочую камеру 3 становится равным количеству его, удаляемому через выпускную решетку за одно и тоже время. Если в рабочую камеру 3 поступает материал с расходом более 180 г/с, то его уровень в рабочей камере 3 все равно установится на отметке, соответствующей 3,5 кг материала над слоем шаров 4, благодаря установке нижнего торца отводящего патрубка 9 на соответствующей высоте от дна его рабочей камеры 3. Превышение этого уровня автоматически ведет к уменьшению расхода материала .через патрубок 9, тогда как на выходе из рабочей камеры 3 он будет сохраняться на уровне 3,5 - 4 кг. Однако для автоматического осуществления этого режима работы дозатора необходимо чтобы, отношение внутреннего диаметра отводящего патрубка 9 к внутреннему диаметру рабочей камеры 3 не превышало 0,6-0,7. Таким образом, выполнение побудителя расхода в виде воронки 8, отведчщий патрубок 9 которой размещен внутри полого магнитопровода 7 и ввелен в рабочую камеру 3, автоматически обеспечивает постоянство уровня дозируемого материала над слоем шаров 4 и заданную производительность дозатора.

Крепление к отводящему патрубку 9 токопроводяшего листа 12 обеспечивает вибрацию воронки 8 и передачу этой вибрации дозируемому плохосыпучему материалу и улучшает его текучесть.

Установка пружины 11 между плоским упором 10 и внутренним магнитопроводом снижает интенсивность удара шаров 4 об упоры 10 rf способствует более быстрому возвращению воронки 8 в исходное положение.

Установка токопроводящего листа 13 над соленоидом 5 и внешним магннтопроводом б с зазором относительно охватываемого им отводящего патрубка 9 и жесткое закрепление листа 13 к загрузочному бункеру 2 обеспечивает его возвратно-поступательное движение, разрушение сводов., дозируемого материала и улучшение текучесг ти последнего.

Выполнение выпускной решетки в виде чередующихся подвижных 16 и н.еподвижных 15 ребер, где подвижные ребра 16 установлены на подпружиненном элементе 17, жестко связанном с дополнительным токопроводящим листом 14, предотвращает забивание решетки комками дозируемого материала.

Все эти меры повышают надежность работы изобретения по дозированию плохосыпучих ферромагнитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования дисперсных материалов | 1980 |

|

SU1052873A1 |

| Способ выдачи и дозирования сыпучего мелкодисперсного ферромагнитного материала и устройство для его осуществления | 1979 |

|

SU938024A1 |

| Устройство для дозированной выгрузки сыпучих материалов из емкости | 1980 |

|

SU872415A1 |

| Дозатор для сыпучих материалов | 1977 |

|

SU636482A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1306267A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1992 |

|

RU2048261C1 |

| Аппарат для тепловой обработкифЕРРОМАгНиТНыХ СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU821879A1 |

| Способ нагрева ферромагнитного дисперсного материала и устройство для его осуществления | 1982 |

|

SU1130438A1 |

1. УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ДИСПЕРСНОГО МАТЕРИАЛА, содержащее корпус, загрузочный бункер сёыходным патрубком, установленный над корпусом, вибрационный побудитель расхода материала, установленный под выходным патрубком бункера, рабочую камеру с ферромагнитньами телами и размещенной в нижней части выпускной решёткой, соленоид, установленный снаружи, рабочей камеры и снабженный наружным и внутренним.магнитопроводами, о т л и ч a |о щ ее с я тем, что, с целью повышения надежности работы при дозировании .плохосыпучих ферромагнитных материалов, в Нем вибрационный побудитель .расхода материала выполнен в виде соединенной с бункере воронки, отводящий патрубок которой размещен в отверстии внутреннего магнитопровода, снабжен в нижней части упо- ром и введен в рабочую камеру, при этом между упором отводящего патрубка В0РОНКИ и внутренним магнитопроводсм установлена пружина, a над соленоидом и магнитопроводами один над другим установлены два токопроводящих листа,- нижний из которых жестко прикреплен к отводящему патрубку воронки, a верхний жестко прикреплен к загрузочному бункеру и свободно обхватывает отводящий патрубок воронки. 2. Устройство по п. 1, о т л ичающеес я тем, что, с целью (А С исключения забивания выпускной решетки комками дозируемого материала, оно снабжено дополнительным токопроводящим листом, установленным под соленоидом, a выпускная решетка выполнена в виде чередующихся неподвижных и подвижных ребер, последние из KOTOptjx закреплены на подпружиненном элементе. Жестко связа1|ном с аь дополнительным токопроводящим листом, СХ)

Авторы

Даты

1984-01-23—Публикация

1982-11-01—Подача