:

X)

111 Изобретение относится к производству строительных материалов, в част ности к производству конструкционнотеплоизоляционных изделий из шлакового литья о Известен способ изготовления изделий из шлакового литья, включающий укладку пористого заполнителя в форму, накрывание форм покровными пластинами, заливку шлаковго расплава { „ Однако этот способ характеризуется возникновением микротрещин вследствие недостаточного контакта расплава с зернами заполнителя наличия газовых раковин, что приводит к снижению прочности изделий. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления изделий из шлакового расплава, заключающийся в укладке заполнителя в форму, подогреве его до 400-1000 С, заливке в форму рас,плава и ее вибрировании 2j . Недостатком этого способа являет;,ся расслоение смеси в процессе виброуплотнения за счет всплывания заполнителя, что приводит к созданию крупнопористой структуры в верхней части изделий Поэтому этот применим только для изготовления тонкостенных изделий, формуемых в горизонтальном положении. Кроме того этот способ не обеспечивает исключение термических напряжений, что приводит к снижению прочности издели Цель изобретения - повьшение про ности и однородности структуры изде лий по высоте, а также повышение те лозащитных свойств шлакового литья. Поставленная цель достигается тем, что согласно способу изготовления изделий из шлакового литья, включающему укладку заполнителя в . форму, разогрев его, заливку в форму расплава и ее вибрирование, разогрев заполнителя осуществляют до пиропластического состояния, вибрировани производят в течение 14-45 с, после чего форму резко охлаждают на воздухе до 800-900 С, выдавливают из нее изделие пуансоном сверху вниз и охлаждают его сначала на воздухе до 700-800°С, а затем в печи до 500 С со скоростью 130-170 град/ч и от 500 до 40°С со скоростью 200 град/ч Сущность изобретения заключается в укладке пористого заполнителя керамзитового гравия или шлаковой пемзы в форму, разогреве до 800900 С в высокотемпературной с последующей заливкой его шлаковым расплавом. Заливку формы расплавом производят после извлечения ее из печи и установки на виброплощадку для осуществления вибрирования в процессе заливки расплава, который в данном случае является связующим веществом. Вибрирование используют для равномерного распределения расплава между зернами заполнителя. После вибрирования в течение- 15-45 с до прекращения выделения пузырьков воздуха на поверхности расплава изделия подвергают охлаждению на воздухе в течение 15-20 мин до 800-900 С и достижения необходимой вязкости, после чего выдавливают пуансоном и охлаждают сначала на воздухе до 700800 С, а затем в печи до 500 С со скоростью 130-170 град/ч и от 500 до 40 С со скоростью 200 град/ч. Пример. Огнеупорную форму, не имеющую дна, торцы которой выполнены шпунтованными, устанавливают на съемное дно и в нее засыпают на 2-3 мм ниже краев заполнителькерамзитовый гравий фракции 520 мм с объемной насыпной массой 840 кг/м. Форму помещают в высокотемпературную печь, разогретую до 1200С, где заполнитель разогревают до пиропластического состояния до . Затем форму извлекают из печи, заливают расплавленным шлаком с температурой при одновременном вибрировании в течение 30 с, после чего форму устанавливают на две квадратные формы-подставки и после приобретения изделием необходимой вязкости за счет охлаж,цения до 800°С его выдавливают сверх вниз пуансоном, имеющим ту же конфигурацию, что и изделие. Вьщавленное изделие охлаждают сначала на воздухе до 700°С, а затем, в печи до 500°С со скоростью 130 град/ч и от 500 до 40°С со скоростью 200 град/ч. Расход керамзитового гравия составляет, в среднем 770 кг, а шлакового расплава 180 кг на 1 м изделий. Химический состав используемого для изготовления излелий шлака следующий, мас.%1 SiOg 38,0; СаО 44,0;

MgO 6,0; Al,,0., 10,0; FeO 0,5; MnO 0,8; S 0,7, объемная масса 2000 кг/м.

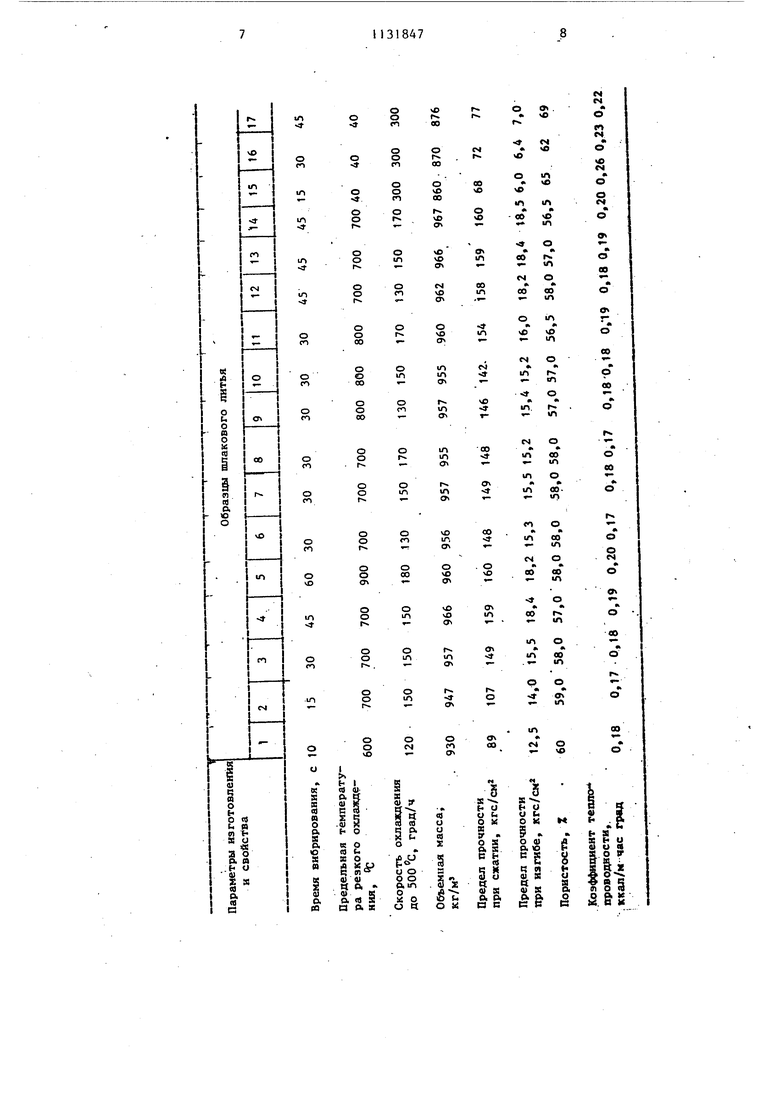

По режимам, приведенным в таблице готовят образцы шлакового литья, j свойства которого приведены в той же таблице.

Время вибрирования изделий должно находиться в пределах 15-45 с, так как уменьшение его до 10 с при- 10 водит к снижению объемной массы и увеличению пористости за счет недостаточного уплотнения, при котором еще не достигается равномерное распределение расплава между зернами 15 заполнителя, что приводит к снижению прочности изделий.

Увеличение времени вибрирования до 60 с неэффективно, так как большая плотность не достигается и 20 начинается интенсивное расслоение смеси за счет всплытия пористого легкого заполнителя.

Режим разогрева заполнителя до пиропластического состояния являет- 25 ся оптимальным, так как при более высоких температурах происходит заваривание пор в заполнителе, что снижает его теплозащитные свойства., а при более низких температурах зо происходит растрескивание зерен заполнителей из-за резкого перепада температур при заливке его расплавом , имеющим температуру порядка 1200°С. ...,

Достижение пиропластического состояния шлакопемзового и керамзитового заполнителей происходит при 8аО-900°С.

Режимы охлаждения являются опти- 40 мальными.

Резкое охлаждение от 12QO до 700-800°С не опасно, так как изделие находится еще в размягченном состоянии и легко подвергается ежа- 45 fтию и растяжению. Кроме того, в этом интервале отсутствуют кварце вые эффекты и крупнокристаллическая структура. В размягченной стекловидной и мелкокристаллической структу- 50 ре еще не возникают термические напряжения. Кроме того, резкое охлаждение приводит к фиксации мелкокристаллической структуры, способствующей повышению прочности изделий. 55 При резком охлаждении расплава кристаллы не успевают, вырасти до больших . размеров. В крупнокристаллической ,

структуре обычно возникают более высокие термические напряжения, что приводит к снижению прочности по сравнению с мелкокристаллической структурой изделий.

В интервале температур 500-700с скорость охлаждения снижена .до 130-170 град/ч, так как в этом интервале происходит кварцевый эффект, т.е. переход кристаллической структуры кварца из и. в и форму при 576 С с увеличением в объеме в 2,5 раза, что и приводит к растрескиванию изделий при быстрых режимах охлаждения, способствующих возникновению в этом интервале кварцевых эффектов. Интервал 500-700°С является оптимальным, так как во внутренних слоях изделия, где охлаждение замедляется, кварцевые эффекты могут происходить и при более высоких температурах. Выше и ниже этого интервала кварцевые эффекты не происходят, поэтому режимы охлаждения могут быть более быстрыми. Этим объясняется ускорение охлаждения изделий ниже 500с до 200 град/ч, чтобы ускорить процесс производства изделий.

По внешнему виду изделия,.изготовленные по предлагаемому способу, имеют достаточно плотную однородную структуру и не имеют признаков растрескивания, в то время как изделия, изготовленные по известному способу (составы 15-17), в верхней части имеют крупнопористую структуру за счет всплытия лёгкого керамзитового гравия в процессе вибрирования, а после резкого охлаждения на воздухе имеют сетку мелких трещин, что приводит к снижению прочностных показателей этих изделий. i

Изделия, охлаждаемые на воздухе

до (состав 1), также имеют микротрещины, хотя и в значительно меньшем количестве, чем у изделий, изготовленных по известному способу Изделия, охлаждаемые на воздухе до 700-800°С и до 500°С - со скоростью 130-170 град/ч не имеют трещин и, как видно из таблихД), имеют наибольшие прочностные показатели. Изделия, охлаждаемые до 900 С на воздухе (состав 5), а затем со скоростью 180 град/ч имеют несколько микротрещин из-за быстрого охлажден в зоне кварцевых эффектов (500600°С). Эти данные свидетельствуют

о ToMj что оптимальным является охлаждение на воздухе до 700-800°С и до 500 С - со скоростью 130170 град/ч. Ниже 500 С скорость охлаждения может быть увеличена до 200 град/ч.

Преимуществами предлагаемого способа являются обеспечение большей прочности за счет высокой плотности

изделий благодаря сочетанию вибрирования и давления при выдавливании изделия ив то же время сохранение его теплозащитных свойств за счет применения пористого заполнителя, который после заливки его расплавом приобретает закрытую пористую структуру, обеспечивающую хорошие теплозащитные свойства изделиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| Легкобетонная смесь | 1980 |

|

SU945127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2381190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2085545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ШЛАКОВОГО ЛИТЬЯ, включающий уклад-, ку заполнителя в форму, разогрев его, заливку в форму расплава и ее вибрирование, отличающийся тем, что, с целью повышения прочности и однородности структуры изделий по высоте, а также повьшения теплозащитHoix свойств шлакового литья, разогрев заполнителя осуществляют до пиропластического состояния, вибрирование производят в течение 15-45 с, после чего форму резко охлаждают на воздухе до 800-900 0, выдавливают из нее изделие пуансоном сверху вниз и ох- . лаждают его сначала на воздухе до 700-800 С, а затем в печи - до 500 С со скоростью 130-170 град/ч и от 500 до 40°С со скоростью 200 град/ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления крупноразмерных изделий и несущих конструкций из огненно-жидкого доменного шлака | 1956 |

|

SU108042A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО ИЗДЕЛИЯ ИЗ ОКСИДНОГО РАСПЛА!ВА | 0 |

|

SU355125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1984-12-30—Публикация

1982-09-16—Подача