Ю

СО

;о

со

2. Устройство ПОП.1, отличающееся тем, что оно снабжено бандажом, охватывающим воронку загрузочного приспособления, и ка.тками, закрепленными на станине и контактирующими с бандажом.

3, Устройство по П.1, о т л и чающееся тем, что цилиндрическая поверхность барабана образована стержнями, закрепленными на его торцах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания кусковых материалов на прочность | 1984 |

|

SU1366914A1 |

| Устройство для испытания кусковых материалов пробы на прочность | 1987 |

|

SU1532849A1 |

| Устройство для испытания на прочность кусковых материалов | 1990 |

|

SU1765753A1 |

| Устройство для испытания кусковых материалов на удары и истирание | 1982 |

|

SU1033921A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| ВРАЩАЮЩИЙСЯ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КОКСА | 2013 |

|

RU2576293C2 |

| БАРАБАННЫЙ ОХЛАДИТЕЛЬ | 2012 |

|

RU2514334C1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| Устройство для испытания кусковых материалов на прочность | 1983 |

|

SU1113709A1 |

| Устройство для измельчения материалов | 1982 |

|

SU1072893A1 |

1. УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ КУСКОВЫХ МАТЕРИАЛОВ, содержащее станину, барабан, установленный на станине с возможностью вращения вокруг его горизонтальной оси, привод вращения барабана, загрузочное приспособление, выполненное в виде воронки, установленной на торце барабана, и разгрузочное приспособ-ление, отличающееся тем, что, с целью повышения пронзвод ельности устройства, разгрузочное приспособление вьлолнено в виде подпружиненной крышки, закрепленной на цилиндрической поверхности барабана с возможностью поворота внутрь полости барабана, подпружиненного рычага с упором, взаимодействующим с крьш1кой, и копира, установленного на станине и взаимодействующего с рычагом.

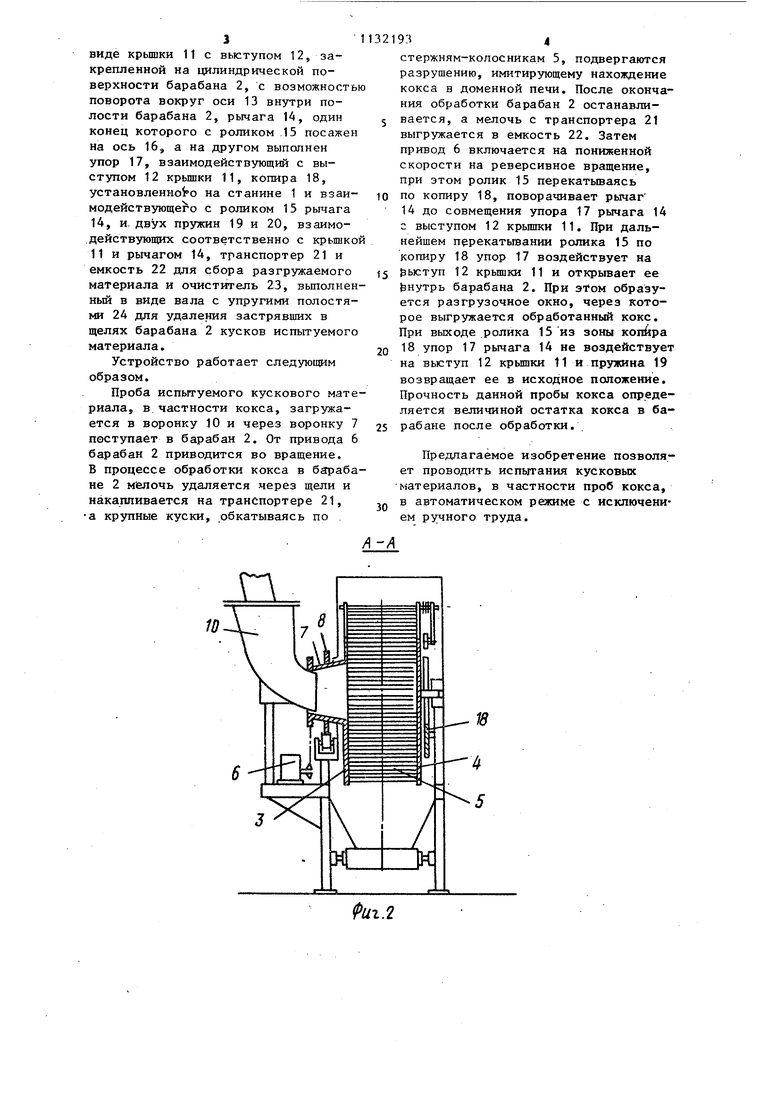

изобретение относится к технике испытаний материалов на прочность, в частности, к устройствам для испытания на прочность кусковых материалов, например проб кокса. Известно устрой(тво для определе ния прочности кусковых материалов, . содержащее опорную раму, установлен ный на ней колосниковьй барабан с крышкой и привод барабана СП. Недостаток данного устройства заключается в отсутствии средств, служащих для автоматизации трудоемких процессов загрузки и выгрузки, испытуемого материала. Наиболее близким к изобретению по технической су щности и достигаемому эффекту является устройство, дп испытания на прочность кусковых мат риалов, содержащее станину, барабан установленный на станине с возможностью вращения вокруг его горизонтальной оси, П1ЖВОД вращения барабана, загрузочное приспособление, выполненное в виде воронки, установ ленной на торце барабана, и разгрузочное приспособление С2). Разгрузка барабана осуществляется постепен но, путем захвата и перемещения кус ков материала винтовыми пазами, вы-полненными на внутренней поверхности барабана. Недостатком известного устройств является низкая производительность, обусловленная невозмсжностью быстро разгрузки всего прошедшего испытания материала. Цель изобретения - повышение про изводительности. Указанная цель достигается тем, что в устройстве для испытания на прочность кусковых материалов, соде жащем станину, барабан, установленный на станин с возможностью вра щения вокруг его горизонтальной оси, привод вращения барабана, загрузочное приспособление, выполненное в виде воронки, установленной на торце барабана, и разгрузочное приспособление, разгрузочное приспособление выполнено в виде подпружиненной крышки, закрепленной на цилиндрической поверхности барабана с возможностью поворота внутрь полости барабана, подпружиненного рычага с упором, взаимодействунндим с крьшкой, и копира, установленного на станине и взаимодействующего с рычагом. Кроме того, устройство снабжено бандажом, охватывающим воронку загрузочного приспосббления, и катками, закрепленными на станине и контактирующими с бандажом Цилиндрическая поверхность барабана образована стержнями, закрепленными на его торцах, На фиг. 1 показано устройство для испытания на прочность кусковых материалов, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - взаимодействие рьиага с крьщ1кой и копиром при рабочем и реверсивном направлениях вращения барабана, на фиг.А .сопряжение рычага с крышкой. Устройство содержит стйнину 1, барабан 2, торцевые стенки 3 и 4 которого соединены стержнями-колосниками 5, образукщими цилиндрическую поверхность барабана 2, привод 6 вращения барабана 2, Загрузочное приспособление, вьтопненное в виде воронки 7, установленной на стенке 3 .барабана 2, бандажа 8, охватывающего воронку 7, катков 9, установленных на станине 1 и контактирующих с бандажом 8,и дополнительной загрузочной воронки 10, разгрузочное приспособление, выполненное в

31

виде крьшки 11 с выступом 12, закрепленной на цилиндрической поверхности барабана 2, с возможностью поворота вокруг оси 13 внутри полости барабана 2, рычага 14, один конец которого с роликом 15 посажен на ось 16, а на другом выпопнен упор 17, взаимодействующий с выступом 12 крьшки 11, копира 18, установленно о на станине 1 и взаимодействующего с роликом 15 рычага 14, и, двух пруткин 19 и 20, взаимо.действующих соответственно с крышкой 11 и рычагом 14, транспортер 21 и емкость 22 дпя сбора разгружаемого материала и очиститель 23, выполненный в виде вала с упругими полостями 24 для удаления застрявших в щелях барабана 2 кусков испытуемого материала.

Устройство работает следующим образом.

Проба испытуемого кускового материала, в частности кокса, загружается в воронку 10 и через воронку 7 поступает в барабан 2. От привода 6 барабан 2 приводится во вращение. В процессе обработки кокса в барабане 2 мелочь удаляется через щели и накаппивается на транспортере 21,

а крупные куски, обкатываясь по

21934

стержням-колосникам 5, подвергаются разрушению, имитирующему нахоткдение кокса в доменной печи. После окончания обработки барабан 2 останавли5 вается, а мелочь с транспортера 21 выгружается в емкость 22. Затем привод 6 включается на пониженной скорости на реверсивное вращение, при этом ролик 15 перекатьшаясь

0 по копиру 18, поворачивает рычаг 14 до совмещения упора 17 рычага 14 с выступом 12 крьшки 11. При дальнейшем п рекатьшании ролика 15 по копиру 18 упор 17 воздействует на

5 выступ 12 крьшки 11 и открывает ее внутрь барабана 2. При образуется разгрузочное окно, через которое выгружается обработанный кокс. При выходе ролика 15 из зоны копира 18 упор 17 рычага 14 не воздействует на выступ 12 крышки 11 и пружина 19 возвращает ее в исходное положение. Прочность данной пробы кокса определяется величиной остатка кокса в ба5 рабане после обработки. .

Предлагаемое изобретение позволяет проводить испытания кусковых материалов, в частности проб кокса, ,) в автоматическом режиме с исключением ручного труда.

.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения прочности кусковых материалов | 1972 |

|

SU445748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для классификацииСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU823983A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-12-30—Публикация

1983-07-22—Подача