(54) ДЫМОГЕНЕРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения коптильного дыма | 1990 |

|

SU1738208A1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| Дымогенератор | 1989 |

|

SU1708238A1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| Дымогенератор | 1981 |

|

SU1017257A1 |

| Дымогенератор | 1959 |

|

SU144722A1 |

| ДЫМОГЕНЕРАТОР | 1992 |

|

RU2050782C1 |

| Дымогенератор | 1984 |

|

SU1230573A1 |

| Способ получения коптильного дыма | 2016 |

|

RU2656411C2 |

| Дымогенератор | 1989 |

|

SU1662468A1 |

1

Изобретение относится к оборудованию для пищевой промышленности, а именно к устройствам для получения коптильного дыма из древесных опилок.

Известен дымогенератор, состоящий из питателя для подачи опилок, двух подов с электронагревателями, скребковых транспортеров для перемеихения опилок по поду, дымоотводящего вь1тяжного коробка и устройства для сбора топливных остатков 1.

-Недостатками данного дымогенерлтора являются неполное сгорание опилок, низкий коэффициент использования площади пода, возгорание опилок вследствие скопления их перед скребками, деформация скребков вследствие высокой температуры пода, негерметичность зоны горения топлива.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является дымогенератор, содержащий загрузочный бункер для опилок, термоизолированную камеру дымообразования с патрубками для отвода коптильной среды, в которой наклонно к горизонту установлен обогреваемой под с возможностью изменения угла наклона, приводимый в колебательное движение от вибропривода, пароперегреватель для подачи пара па сжш-ание опилок И сборник золы (2).

Однако дым, получаемый на этом дымогенераторе, имеет повышенную влажность, опилки могут попадать через отверстие в поде в зону парообразования 1,ли забивать эти отверстия. В дымогенераторе нет необходимой герметичности зоны горения опилок возможно подгорание опилок и образование тлеющего пласта, который покрывает новые порцил опилок, поступающих из бун10кера, вследствие чего пласт опилок перегревается и возгорает. Задвижка не может обеспечить устойчивую и необходимую подачу опилок различных кондиций из бункера в зону горения, кроме того, коптильный дым недостаточно полно очищается от твер15дых частиц.

Цель изобретения - обеспечение полного сгорания опилок без образования пламени и повышение качества получаемого дыма.

20

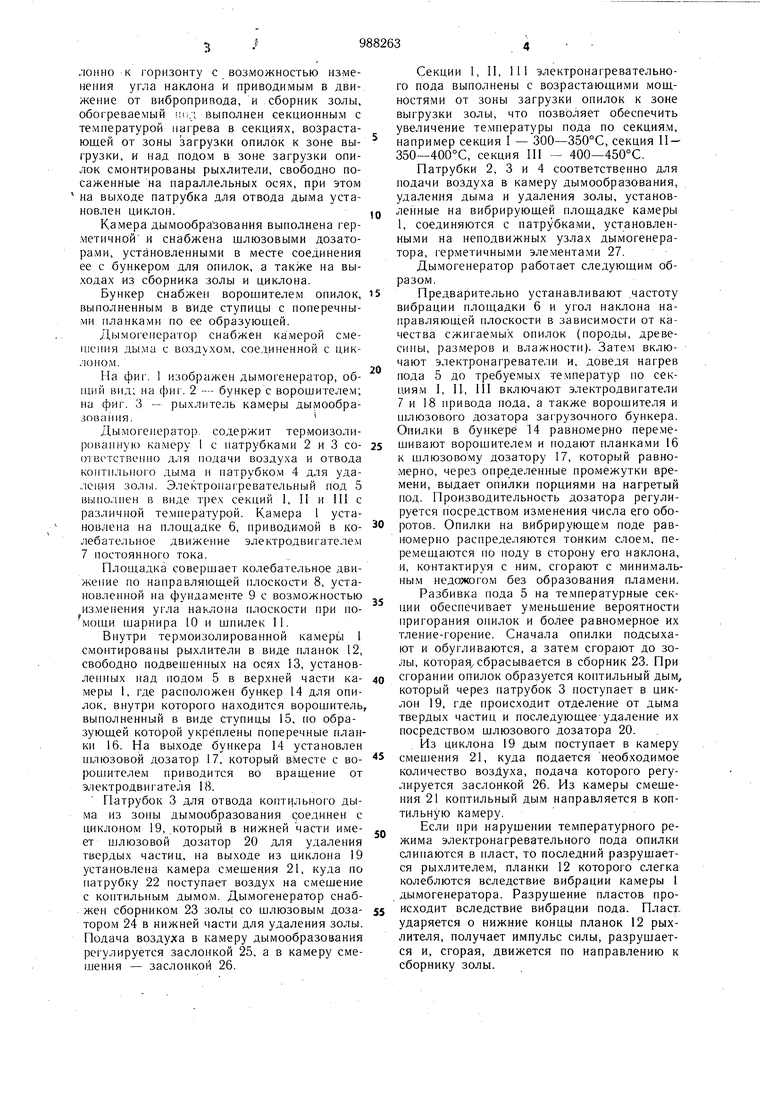

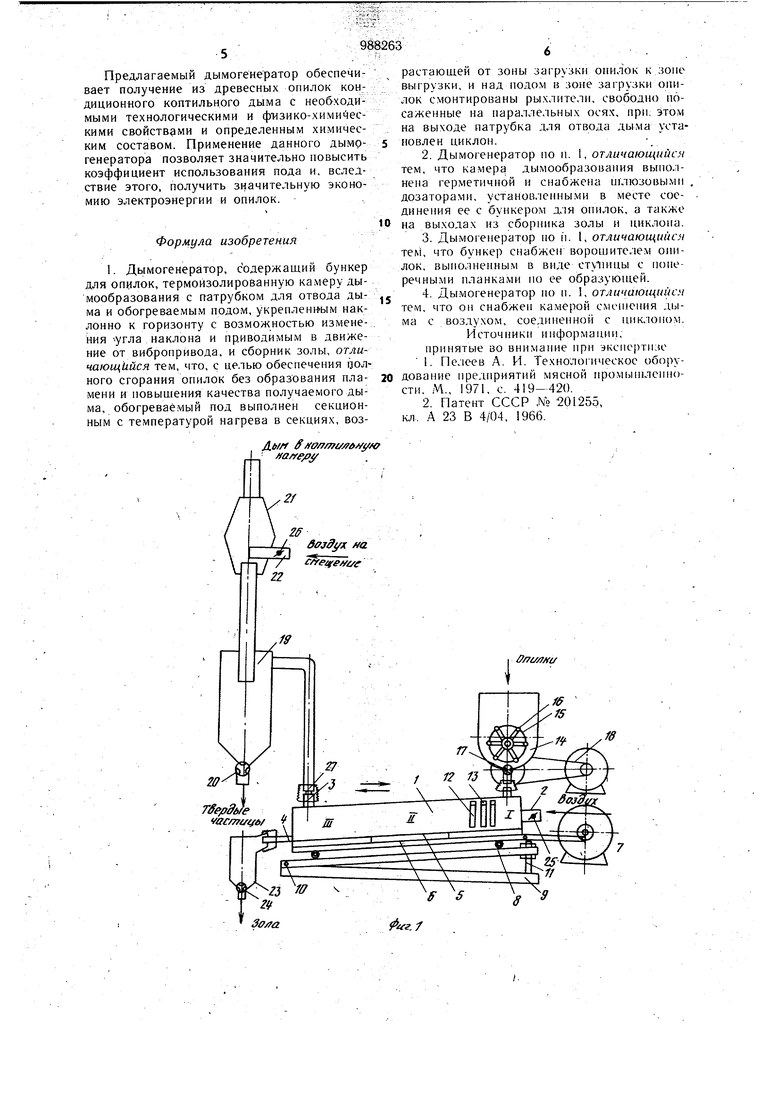

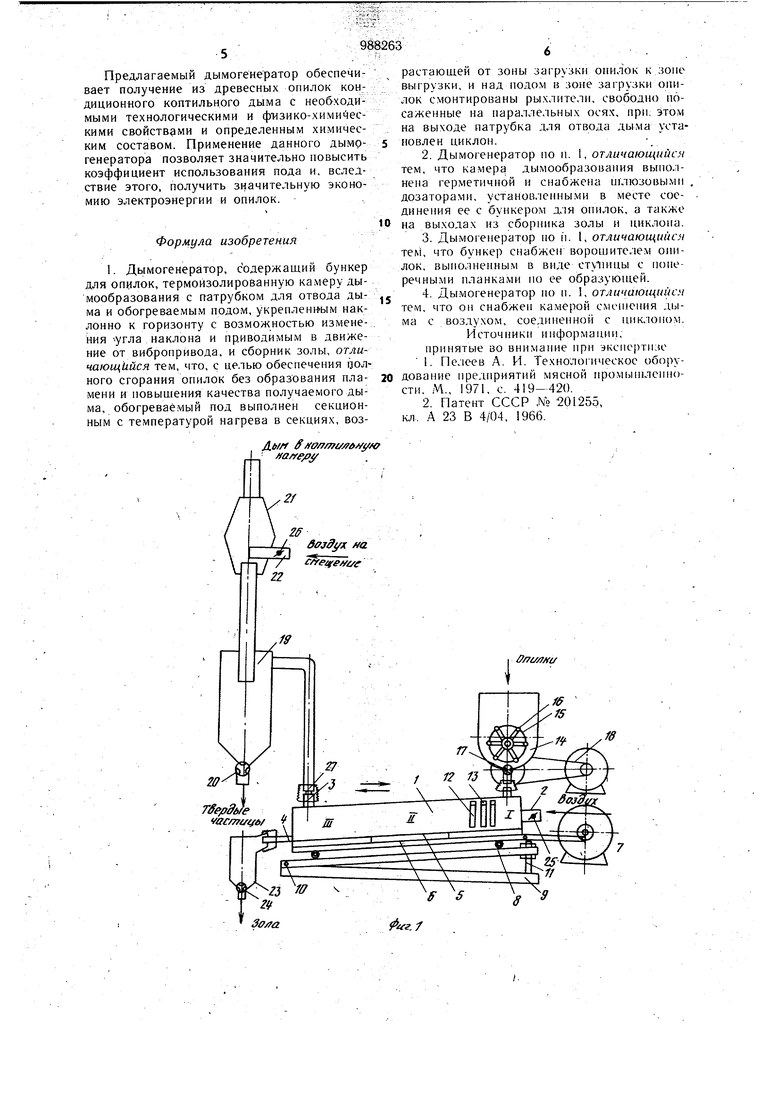

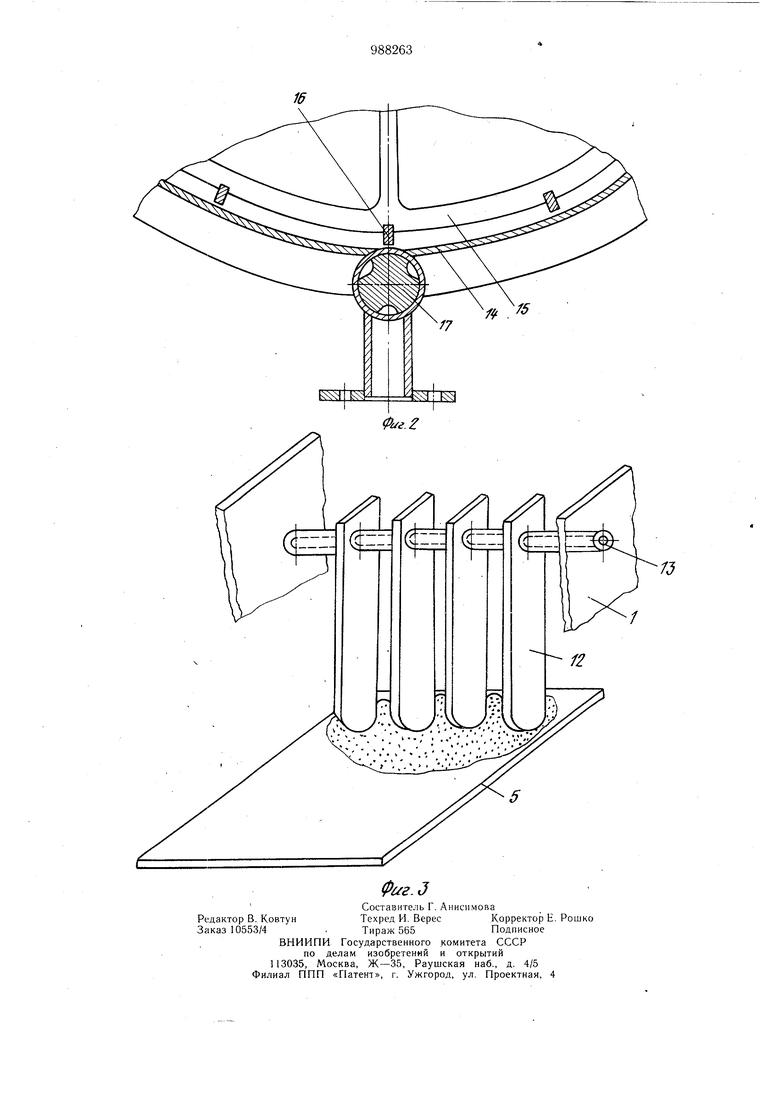

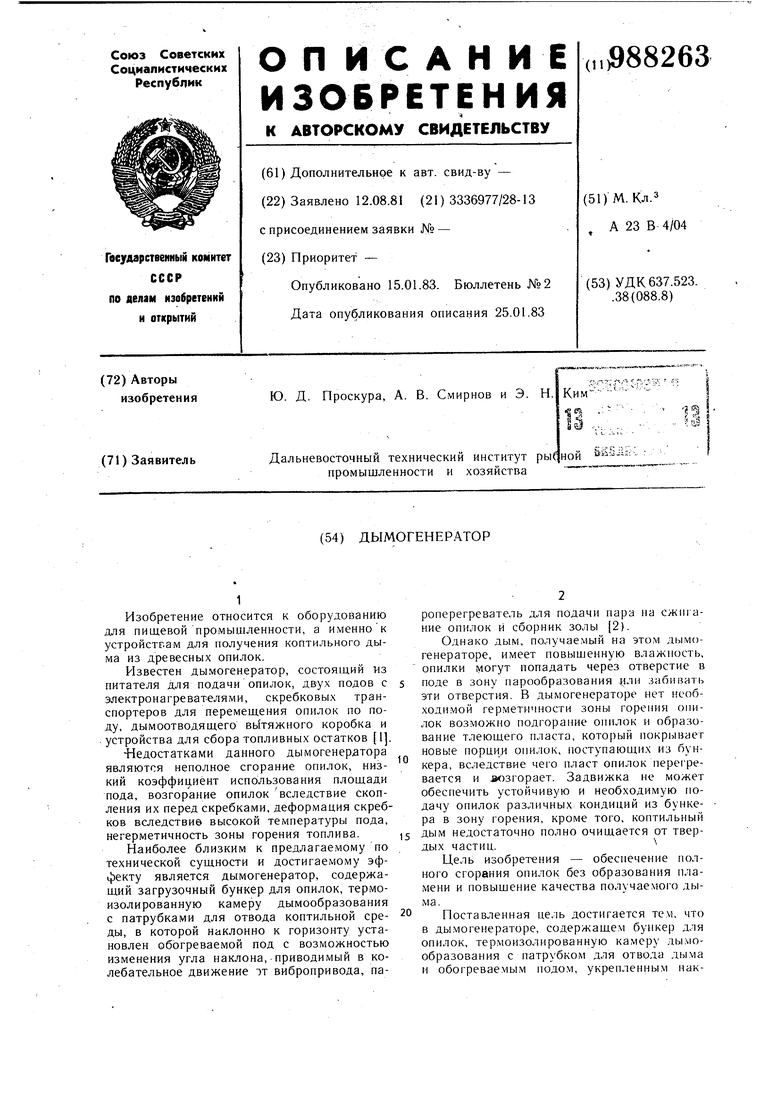

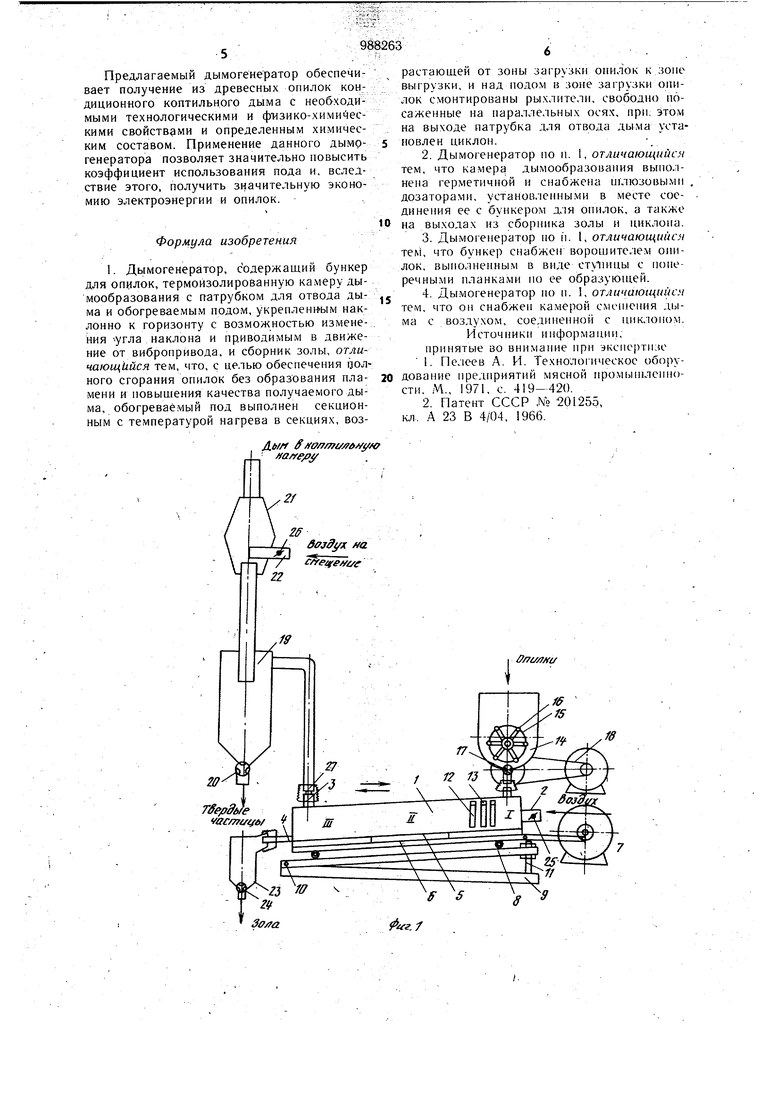

Поставленная цель достигается тем, что в дымогенераторе, содержащем бункер для опилок, термоизолированную камеру дымообразования с патрубком для отвода дыма и обогреваемым подом, укрепленным паклонно к горизонту с возможностью изменения угла наклона и приводимым в движение от вибропривода, и сборник золы, обогреваемый iiD/i выполнен секционным с температурой пагрева в секциях, возрастающей от зоны загрузки опилок к зоне выгрузки, и над подом в зоне загрузки опилок смонтированы рыхлители, свободно посаженные на параллельных осях, при этом на выходе патрубка для отвода дыма установлен циклон. Камера дымообразования выполнена герметичной и снабжена шлюзовыми дозаторами, установленными в месте соединения ее с бункером для опилок, а также на выходах из сборника золы и циклона. Бункер снабжен ворошителем опилок, выполненным в виде ступицы с поперечными планками по ее образующей. Дымогеператор снабжен камерой смеiiiciniH дыма с воздухом, соединенной с циклоном. Ыа фиг. 1 изображен дымогенератор, общий вид; на фиг. 2 - бункер с ворошителем; на ф|иг. 3 рыхлитель камеры дььмообразования. Ды.могенератор, содержит термоизолировапную камеру 1 с патрубками 2 и 3 соопвстственно для подачи воздуха и отвода коптильного дыма и патрубком 4 для удаления золы. Электронагревательный под 5 выполнен в виде трех секций 1, И и III с различной температурой. Камера 1 установлена на плоц.1.адке 6, приводимой в колебателыюе движение электродвигателем 7 постоянного тока. Площадка соверщает колебательное движение по направляющей плоскости 8, установленной на фундаменте 9 с возможностью изменения угла наклона плоскости при помощи шарнира 10 и щпилек 11. Внутри термоизолированной камерь 1 смонтированы рыхлители в виде нланок 12, свободно подвешенных на осях 13, установлеппых над подом 5 в верхней части камеры 1, где расположен бункер 14 для опилок, внутри которого находится ворощитель выполненный в виде ступицы 15, по образующей которой укреплены поперечные планки 16. На выходе бункера 14 установлен шлюзовой дозатор 17, который вместе с вороц ителем приводится во вращение от электродвигателя 18. Патрубок 3 для отвода коптильного дыма из зоны дымообразования соединен с циклоном 19, который в нижней части имеет шлюзовой дозатор 20 для удаления твердых частиц, на выходе из циклона 19 установлена камера смешения 21, куда по патрубку 22 поступает воздух на смещение с ко ггильным дымом. Дымогенератор снабжен сборником 23 золы со шлюзовым дозатором 24 в нижней части для удаления золы. Подача воздуха в камеру дымообразования регулируется заслоикой 25, а в камеру смещения - заслонкой 26. Секции 1, II, 111 электронагревательного пода выполнены с возрастающими мощностями от зоны загрузки опилок к зоне выгрузки золы, что позволяет обеспечить увеличение температуры пода по секциям, например секция I - 300-350°С, секция II - 350-400°С, секция III - 400-450°С. Патрубки 2, 3 и 4 соответственно для подачи воздуха в камеру дымообразования, удаления дыма и удаления золы, установлейные на вибрирующей площадке камеры 1, соединяются с натрубками, установленными на неподвижных узлах дымогенератора, |-ерметичными элементами 27. Дымогенератор работает следующим образом. Предварительно устанавливают .частоту вибрации площадки 6 и угол наклона направляющей плоскости в зависимости от качества сжигаемых опилок (породы, древесины, размеров и влажности). Затем включают электронагреватели и, доведя нагрев пода 5 до требуемых температур по секциям 1, И, 111 включают электродвигатели 7 и 18 привода пода, а также ворощителя и шлюзового дозатора загрузочного бункера. Опилки в бункере 14 равномерно перемешивают ворошителем и подают планками 16 к шлюзовому дозатору 17, который равно.мерно, через определенные промежутки времени, выдает опилки порциями на нагретый под. Производительность дозатора регулируется посредством изменения числа его оборотов. Опилки на вибрирующем поде равномерно распределяются тонким слоем, перемещаются по поду в сторо.ну его наклона, и, контактируя с ним, сгорают с минимальным недожогом без образования пламени. Разбивка пода 5 на температурные секции обеспечивает уменьщение вероятности пригорания О1ШЛОК и более равномерное их тление-горение. Сначала опилки подсыхают и обугливаются, а зате.м сгорают до золы, которая, сбрасывается в сборник 23. При сгорании опилок образуется коптильный дым, который через патрубок 3 поступает в циклон 19, где происходит отделение от дыма твердых частиц и последующее-удаление их посредством щлюзового дозатора 20. Из цик.аона 19 дым поступает в камеру смешения 21, куда подается необходимое количество возДуха, подача которого регулируется заслонкой 26. Из камеры смещения 21 коптильный дым направляется в коптильную камеру. Если при нарушении температурного режима электронагревательного пода опилки слипаются в пласт, то последний разрушается рыхлителем, планки 12 которого слегка колеблются вследствие вибрации камеры 1 дымогенератора. Разрушение пластов происходит вследствие вибрации пода. Пласт, ударяется о нижние концы планок 12 рыхлителя, получает импульс силы, разрушается и, сгорая, движется по направлению к сборнику золы. Предлагаемый дымогенератор обеспечивает получение из древесных опилок кондиционного коптильного дыма с необходимыми технологическими и физико-хими- ескими свойствами и определенным химическим составом. Применение данного дымогенератора позволяет значительно повысить коэффициент использования пода и, вследствие этого, получить значительную экономию электроэнергии и опилок. Формула изобретения 1. Дымогенератор, содержащий бункер для опилок, термоизолированную камеру дымообразования с патрубком для отвода дыма и обогреваемым подом, укрепле1-1№ым наклонно к горизонту с возможностью изменения -угла наклона и приводимым в движение от вибропривода, и сборник золы, отличающийся тем, что, с целью обеспечения полного сгорания опилок без образования пламени и повышения качества получаемого дыма, обогреваемый под выполнен секционным с температурой нагрева в секциях, /fOfrm{// 6 ff Maffe/) растающей от зоны загрузки ошкпок к зоне выгрузки, и над подом в зоне загрузки опилок смонтированы рыхлители, свободно посаженные на параллельных осях, при. этом на выходе патрубка для отвода дыма установлен циклон. 2.Дымогенератор по п. 1, отличающийся тем, что камерц дымообразования выполнена герметичной и снабжена шлюзовыми, дозаторами, установленными в месте соединения ее с бункером для опилок, а также на выходах из сборника золы и циклопа. 3.Дымогенератор по fi. 1, отличающийс ч тем, что бункер снабжен ворошителем оиилок. выполненным в виде сту11пцы с юперечными планками но ее образующей. 4.Дымогенератор но п. I, отличающиис.ч тем, что ом снабжен камерой смшпения дыма с воздухом, соединенной с циклопом. Источники информации, принятые во внимание при экспертизе 1.Пелеев А. И. Технологическое оборудование предприятий мясной промьцплепиости. М., 1971, с. 419-420. 2.Патент СССР № 201255, кл. А 23 В 4/04, 1966. ff/7iMMl/

Авторы

Даты

1983-01-15—Публикация

1981-08-12—Подача