Изобретение относится к непрерьгеной разливке металлов и сплавов и предназначено для использования преимущественно в черной металлургии, а также в тяжелом машиностроении и сталелитейной промьшшенности.

Известен способ введения алюминИя в расплавленную сталь при непрерьганой .разливке, в соответствии с которым с процессе непрерывной разливки стали в нее вводят такое количество алюминия, чтобы его содержание в литом продукте повысилось до 0,01%. Апюминий вводят в виде проволоки, либо в порошкообразном состоянии в струю стали на учаске между промежуточным ковшом и кристаллизатором ij .

Недостатком данного способа является ввод алюминия в твердом виде, при этом происходит значительный угар. что приводит к повьшгению расхода алюминия для обеспечения требуемого содержания в металле и, кроме того, при этом ухудшается качество поверхности слитка.

Известен также способ введения : модификаторов при разливке ста:лн, в соответствии с которым модификаторы и раскислители вводят одновременно при разливке стали. С целью повышения выхода годной стали и степени усвоения модификаторов последний предварительно расплавляют в алюминии и полученньй расплав вводят в сталь порциями 2j .

Недостатком этого способа можно считать значительное загрязнение заготовок неметаллическими включениями, так как продукты раскисления при непрерывной разливке не имеют возможности удаляться из сталии будут оставаться в заготовках.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ введения жидких присадок в кристаллизатор для непрерывного литья заготовок, включающий ввод жидких присадок в кристаллизатор под давлением инертного газа .

Недостатком способа является неравномерное распределение алюминия по длине заготовки, что обусловлено тем, что алюминий подается в кристаллизатор установки непрерьшной разливки стали непрерывно. Кроме того, при разливке стали на УНРС

всегда имеются колебания скорости разливки, что приведет при постоянном расходе алюминия к различному его содержанию по длине заготовки.

Цель изобретения - повышение качества заготовок путем равномерного содержания присадок по их длине. J. Указанная цель достигается тем,

что согласно способу введения жидких присадок в кристаллизатор для непрерывного литья заготовок, включающему ввод жидких присадок в кристаллизатор под давлением инертного

газа, присадки вводят периодически через промежуток времени, равный времени их ввода, определяе1-1ый по формуле:

8-5 V-P

где 6 - время ввода присадок, мин; S - площадь поперечного сечения

кристаллизатора, , V - скорость вытягивания заготовок, м/мин,

Р - периметр кристаллизатора,м.

При периодической подаче жидких присадок в кристаллизатор уменьшается время контакта струи жидких присадок с окрз ающей средой, что позволяет уменьшить степень их окисления.

Глубина проникновения струи в жидкую фазу непрерывно-литой заготовки зависит от размерных параметров слитка и определяется из уравнения:

Lnp.cT. Dj (1. где L рр - глубина проникновения

струи J D - гидравлический диаметр.

п -5 D--

(2)

где S - площадь сечения слитка; Р - периметр слитка.

Время для прохождения слитком расстояния, равного L, , будет 40

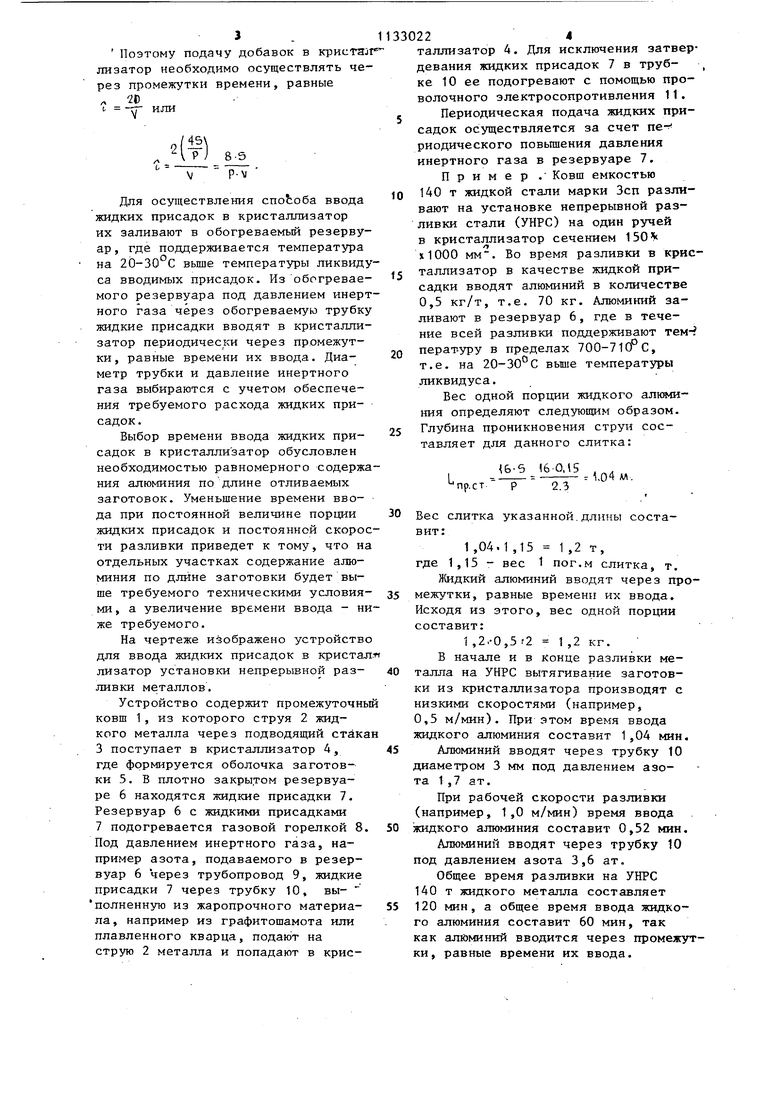

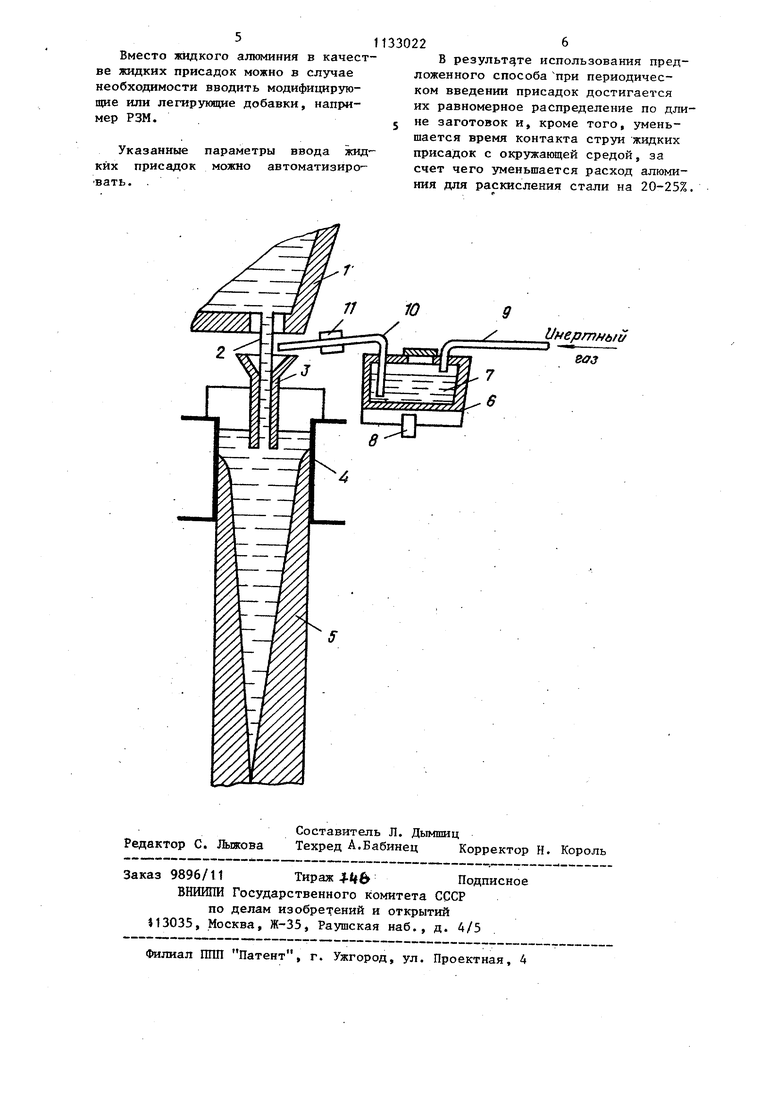

t - -тр . Максимальный угол раскрытия струи, в зависимости от диаметра сталеразливочного стакана промежуточного ковша составляет 0,5 яр.сг Поэтому подачу добавок в криста лизатор необходимо осуществлять че рез промежутки времени, равные Для осуществления способа ввода жидких присадок в кристаллизатор их заливают в обогреваемый резерву ар , где поддерживается температура на 20-30°С выше температуры ликвид са вводимых присадок. Из обогревае мого резервуара под давлением инер ного газа через обогреваемую трубк жидкие присадки вводят в кристалли затор периодически через промежутки, равные времени их ввода. Диаметр трубки и давление инертного газа выбираются с учетом обеспечения требуемого расхода жидких присадок. Выбор времени ввода жидких присадок в кристаллизатор обусловлен необходимостью равномерного содерж ния алюминия по/длине отливаемых заготовок. Уменьшение времени ввода при постоянной величине порции жидких присадок и постоянной скоро ти разливки приведет к тому, что н отдельных участках содержание алюминия по длине заготовки будет выше требуемого техническими условия ми, а увеличение времени ввода - н же требуемого. На чертеже изображено устройств для ввоД|а жидких присадок в криста лизатор установки непрерывной разливки металлов. Устройство содержит промежуточн ковш 1, из которого струя 2 жидкого металла через подводящий стак 3 поступает в кристаллизатор 4, где формируется оболочка заготовки 5. В плотно закрытом резервуаре 6 находятся жидкие присадки 7. Резервуар 6 с жидкими присадками 7 подогревается газовой горелкой 8 Под давлением инертного газа, например азота, подаваемого в резервуар 6 через трубопровод 9, жидкие присадки 7 через трубку 10, вы- полненную из жаропрочного материала, например из графитошамота или плавленного кварца, подают на струю 2 металла и попадают в крис22таллизатор 4. Для исключения затвердевания жидких присадок 7 в труб- , ке 10 ее подогревают с помощью проволочного электросопротивления 11. Периодическая подача жидких присадок осуществляется за счет периодического повышения давления инертного газа в резервуаре 7. Пример . Ковш емкостью 140 т жидкой стали марки Зсп разливают на установке непрерывной разливки стали (УНРС) на один ручей в кристаллизатор сечением ISOk хЮОО мм. Во время разливки в кристаллизатор в качестве жидкой присадки вводят алюминий в количестве 0,5 кг/т, т.е. 70 кг. Алюминий заливают в резервуар 6, где в течение всей разливки поддерживают температ-уру в пределах 700-71Сг С, т.е. на 20-30 С выше температуры ликвидуса. Вес одной порции жидкого алюминия определяют следующим образом. Глубина проникновения струи составляет для данного слитка: &-5 Ь-ОЛ5 : i04 М. Р 2.3 Вес слитка указанной.длины составит:1,04.1,15 1,2 т, где 1,15 - вес 1 пог.м слитка, т. Жидкий алюминий вводят через промежутки, равные времени их ввода. Исходя из этого, вес одной порции составит: 1 ,2,-0,5 2 1 ,2 кг. В начале и в конце разливки металла на УНРС вытягивание заготовки из кристаллизатора производят с низкими скоростями (например, 0,5 м/мин). При этом время ввода жидкого алюминия составит 1,04 мин, Алюминий вводят через трубку 10 иаметром 3 мм под давлением азота 1,7 ат. При рабочей скорости разливки (например, 1,0 м/мин) время ввода идкого алюминия составит 0,52 ьшн. Алюминий вводят через трубку 10 под давлением азота 3,6 ат. Общее время разливки на УНРС 140 т жидкого металла составляет 120 мин, а общее время ввода жидкого алюминия составит 60 мин, так как алюминий вводится через промежути, равные времени их ввода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| Способ горизонтального непрерывного литья заготовок и установка для его осуществления | 1983 |

|

SU1168319A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2080206C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1994 |

|

RU2061761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ СОРТОВЫХ ЗАГОТОВОК ИЗ ВЫСОКОУГЛЕРОДИСТОЙ АВТОМАТНОЙ СТАЛИ | 1993 |

|

RU2063298C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2086347C1 |

СПОСОБ ВВЕДЕНИЯ ЖИДКИХ ПРИСАДОК В КРИСТАЛЛИЗАТОР ,ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК, включающий ввод жидких присадок в крисФаллизатор под давлением инертного газа, отличающийся тем, что/ с целью повышения качества заготовок путем равномерного содержания присадок по их длине, присадки вводят периодически через промежуток времени, равный времени их ввода, определяемый по формуле: л 85 ;-vTp где L - время ввода присадок, мин; L S V площадь поперечного сечения кристаллизатора, скорость вытягивания заго(П товок, м/мин1 р - периметр кристаллизатора, м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-07—Публикация

1983-06-07—Подача