Од 00 00

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| Способ непрерывной разливки стали на многоручьевых машинах | 1985 |

|

SU1296284A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ ПРИ ПЕРЕХОДНЫХ РЕЖИМАХ ЛИТЬЯ | 2004 |

|

RU2255832C1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| Наклонная установка непрерывной разливки металлов | 1978 |

|

SU930821A1 |

| Устройство для замены удлиненного погружного стакана | 1990 |

|

SU1752496A1 |

| Способ непрерывного литья заготовок в сквозной наклонно-прямолинейный кристаллизатор | 1985 |

|

SU1324750A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| Способ введения жидких присадок в кристаллизатор для непрерывного литья заготовок | 1983 |

|

SU1133022A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2663661C2 |

1. Способ горизонтального непрерывного литья заготовок, включающий подачу жидкого металла из промежуточного ковша в кристаллизатор, формирование в нем слитка, периодическое вытягивание слитка из кристаллизатора с его поворотом в конце литья и последующую резку слитка на заготовки, отличающийся тем, что, с целью повышения вькода годного и зкономии огнеупорных материалов, слиток поворачивают на угол 35-45 к горизонтальной плоскости и возвращают (Л в исходное положение после его с полного затвердевания.

11

2, Установка для горизонтального непрерывного литья заготовок, содержащая промежуточный ковш и кристаллизатор, соединенные огнеупорным стаканом, зону вторичного охлаждения, вытягивающее устройство, резак и рольганг, установленные с возможностью поворота, о т л и ч а ю-, щ а я с я тем, что, с целью повышения выхода годного и экономии огнеупорных материалов, установка выполнена составной из двух блоков, соединенных между собой шарнирно, при этом первый блок включает промежуточньй ковш, кристаллизатор, зону .вторичного охлаждения, вытягивающее устройство и резак и имеет воз1 .

Изобретение относится к металлургии и может быть использовано при производстве непрерывно-литых заготовок.

Цель изобретения - повышение выхода годного и экономия огнеупорных материалов.

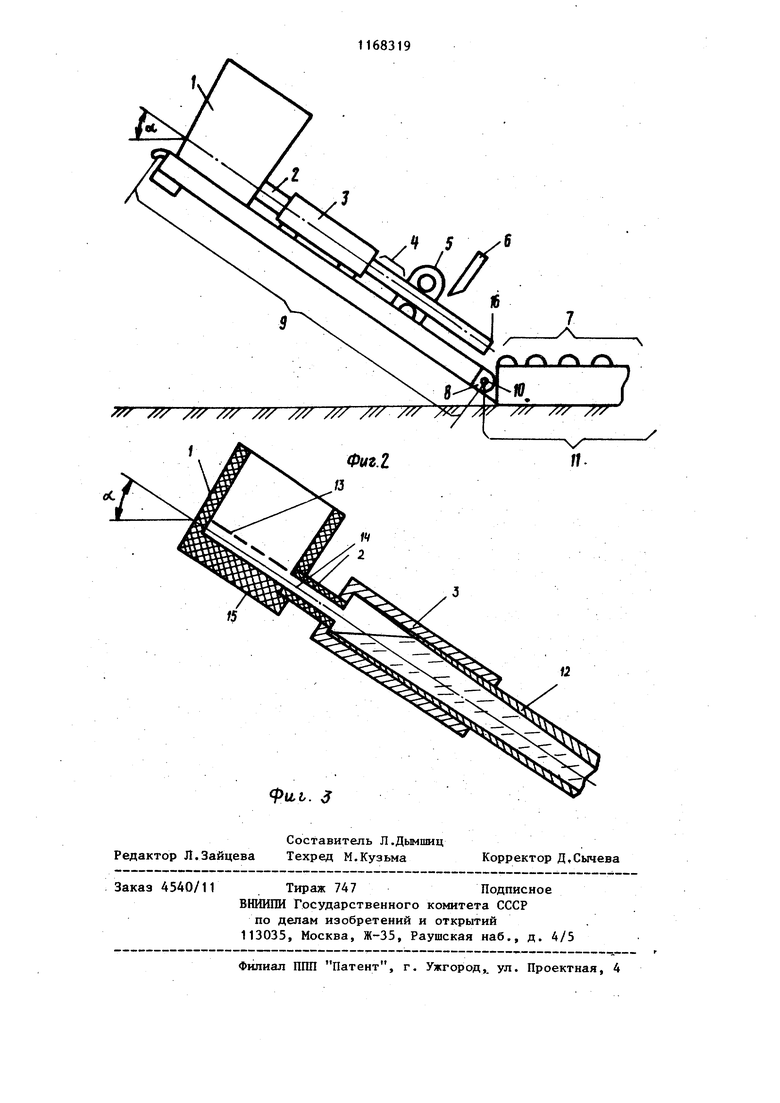

На фиг. 1 изображена установка для реализаций предложенного способа литья в исходном горизонтальном положенииi на фиг. 2 - то же, при наклоне поворотного блока .установки на угол oL -45 к горизонтали; на фиг. 3 - то же, в момент окончания разливки (о6-45).

Установка для реализации предложенного способа содержит промежуточный ковш 1, соединенный с ним огнеупорным стаканом 2 кристаллизатор 3, зону вторичного охлаждения 4, вытягивающее устройство 5, следущие за ним резак 6 и рольганг 7. Между последними узлами расположен шарнир 8. Первый блок 9 установки имеет возможность поворота в вертикальной плоскости вокруг оси 10 шарнира 8, а второй блок 11 установки расположен стационарно.

Разливка на горизонтальной УНРС происходит следующим образом.

Металл из сталеразливочного ковш (не указан) поступает в промежуточный ковш 1. Из промежуточного ковможность поворота в вертикальной плоскости, авторой блок включает рольганг, установленный стационарно

L(1,3-1,5)

Ь 9

где V - объем промежуточного ковша ниже уровня внутреннего канала огнеупорного стакан 5 - площадь сечения кристаллизатора.

ша 1 через соединительный стакан 2 металл подают в кристаллизатор 3, где происходит формирование слитка 12. Слиток 12 из кристаллизатора 3 периодически вытягивается вначале разливки с помощью затравки (не указана) вытягивающим устройством 5. После вытягивающего устройства слиток разрезается резаком 6 на заготовки (не указаны) определенной длины. Согласно предложенному способу при достижении уровня металла 13 в промежуточном ковше 1 внутреннего канала 14 соединительного огнеупор- ного стакана 2 слиток 12 поворачивают на угол 35-45 к горизонтали. При дальнейшем вытягивании весь остаток металла 15 из промежуточного ковша 1 переливается в кристаллизатор 3. Затем слитку 12 в кристаллизаторе 3 дают полностью затвердеть. Для этого снижают скорость разливки или делают кратковременную остановку в разливке. После затвердения в

кристаллизаторе 3 слиток 12 возвращают в исходное положение и вытягивают из кристаллизатора 3.

Ось 10 шарнира 8 относительно резака 6 расположена на расстоянии, определяемом из соотношения

° L (1.3-1,5).

Это расстояние обусловлено тем, что для перелива остатка металла 15

из промежуточного ковша 1 в кристаллизатор 3 при наклоне слитка 12

О

под углом 35-45 необходимо некоторое перемещение переднего конца 16 слитка 12, находящегося на установке В случае, если запаса расстояния не будет, передний конец 16 слитка упрется в шарнир 8 или ролик рольганга 7.

Пределы коэффициентов от 1,3 до 1,5 определены с учетом дополнительного перелива в кристаллизатор 3 шпакового расплава (не указан), находящегося в промежуточном ковше 1 и металла в канале соединительного огнеупорного стакана 2, а также величины угла наклона слитка (чем больше угол, тем меньше значение коэффициента) .

Угол наклона слитка в конце разливки более не желателен, так как с увеличением угла появляются дополнительные технические труд ности - необходима большая высота разливочного пролета, усиление крепления промежуточного ковша и др., при этом улучшение техническо-экономических показателей будет незначительным. Если слиток наклонять менее 35, то прискошенный конец слитка увеличивает процент обрези.

Поворот первого блока 9 при реализации предложенного способа можно осуществить с помощью электромостового крана или специальным устройством, расположенным на самой УНРС (не указаны).

Прим ер. Сталь марки 45 выплавляют в 400 кг индукционной печи. Промежуточный ковш 1 емкостью 1000 кг и соединительный стакан 2 из графитошамота разогревают газовыми горелками (не указаны) до ЭОО-ЮОО С Кристаллизатор 3 медный, водоохлаждаемый, круглый 120 мм, длиной 1000 мм. Металл, залитый в промежуточный ковш 1 при , подают в кристаллизатор 3. Через 30 с после формирования оболочки в кристаллизатвре слиток 12; начинают периодически вытягивать со скоростью, разливки 1,5 м/мин. При достижении уровня металла 13 в промежуточном ковше 1 внутреннего канала 14 огнеупорного стакана 2 слиток 12 наклоняют под

углом 45 к горизонтали. Наклон слитка осуществляют путем поворота первого блока 9 с помощью электромостового крана (не указан). Второй блок 11 соединен с первым блоком 9 шарниром 8. После наклона слитка 12 вытягивание не прекращают и, как только весь остаток металла 15 из промежуточного ковша 1 переливается в кристаллизатор (и вместе с ним шлак покрывакяций металл в промежуточном ковше и металл из канала соединительного стакана), вытягивание приостанавливают. Передний конец 16 слитка до шарнира не доходит . После затвердевания в кристаллизаторе 3 через 2 мин, путем обратного поворота подъемного блока 9 установки слиток возвращают в исходное положение и затем вытягивают на рольганг 7.

После разливки стали по предложенному способу весь поданный на УНРС жидкий металл затвердевает в слиток, что значительно повьшшет выход годного. В промежуточном ковша скрап отсутствует. После небольшой очистки от брызг металла и шпака ковш и стакан могут принять след тощую плавку. Таким образом, прмежуточный ковш с стаканом можно использовать многократно до четырех раз без ремонта и замены, что позволяет экономить огнеупорные материал

Наклон слитка в конце разливки на угол 35-45° к горизонтали за счет поворота подвижного блока УНРС соединенной шарнирно со стационарным блоком, позволяет повысить выход годного на 7-8% за счет устранения потерь металла после разливки в скрапа в промежуточном ковше, а при подготовке к разливке в виду отсутствия скрапа в ковше сохранить в целости футеровку ковша и стакан, и, таким образом, использовать их многократно до 3-4 раз, разливку проводить при горизон ально расположенном слитке, при этом высота установки уменьшается с 3,5 мдо 1,3 м, что позволяет расположить УНРС в разливочных пролетах с низко установленными подкрановыми путями.

| Машина непрерывного литья заготовок | 1980 |

|

SU899249A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина горизонтального непрерывного литья металлов | 1982 |

|

SU1018785A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-30—Подача